КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Нормативы для планирования ремонта

|

|

|

|

| Оборудование | Время работы между ремонтами, ч | Время простоев при ремонте, ч | Затраты на ремонт, чел-ч. | ||||||

| К | С | Т | К | С | Т | К | С | Т | |

| Насос центробежный 6КХ- 11 | |||||||||

| Полимеризатор D = 2,2 м, Р = 1,6 МПа |

где: К - капитальный ремонт; С - средний ремонт; Т - текущий ремонт.

Ремонтные нормативы состоят из трех разделов: первый из них содержит нормативы на ремонт общего оборудования, другие разделы содержит нормативы на ремонт специального оборудования.

Нормативами определяется структура ремонтного цикла. Для первой категории машин и аппаратов, к которым относятся насосы, вентиляторы, емкости, подогреватели, трубопроводы для воды, пара, газа и технологических продуктов структура ремонтного цикла отвечает схеме:

С - Т - Т - Т - Т - Т - С

Для машин и аппаратов второй категории (средней сложности), к которой относятся теплообменная и колонная аппаратура и др., структура ремонтного цикла соответствует схеме:

Межремонтный период

½ -------------------------®½

К - Т - Т - Т - Т - Т -... - Т - К

Ремонтный цикл

ç -----------------------------------------------------------------------------®½

Для сложных машин и аппаратов, к которым относятся насосы высокого давления, компрессоры, центрифуги, сушильные барабаны и др. структура межремонтного цикла представляется схемой:

К - Т - Т -... - С - Т -... - Т - С -... - Т - К

Время простоя оборудования в ремонте складывается из периодов проведения подготовительных, ремонтных и заключительных (послеремонтных) работ. В подготовительные работы входят остановка оборудования, удаление продукта, продувки, промывки, пропарки и т. п.

Продолжительность ремонтных работ включает время для проведения одного ремонта и время для испытания на прочность, плотность и обкатку оборудования на холостом ходу. Заключительные работы - рабочая обкатка оборудования и вывод его на эксплуатационный режим.

|

|

|

Трудоемкость ремонта представляет собой затраты труда на проведение одного ремонта и рассчитывается с учетом сложности и конструктивной особенности оборудования. Трудоемкость ремонта принято оценивать категорией трудности, которая определяется путем сравнения трудоемкости ремонта данной единицы оборудования с эталоном и может выражаться в абсолютных единицах (человеко-часах) или в относительных величинах. В нефтепереработке и нефтехимии за эталон принята трудоемкость капитального ремонта насоса 2К-6, которая составляет 10 чел-ч. При относительной оценке трудоемкость ремонта какого-либо вида оборудования также принимается за эталон. Эта величина называется также условной и соответствует примерно 40-55 нормо-часам.

Планирование ремонтов. Основными документами при планировании ремонтов являются:

1) установленные ремонтные нормативы; 2) нормы периодичности освидетельствования и испытания аппаратов; 3) годовой график планово-предупредительных ремонтов оборудования; 4) месячный план-график-отчет ремонта оборудования; 5) обеспечения выполнения установленной товарной продукции; 6) взаимосвязи технологических установок на предприятии; 7) возможности ремонтной службы предприятия, подрядных ремонтных и строительных организаций.

На основании установленных нормативов и результатов эксплуатации в предыдущем периоде механиком и начальником цеха составляется проект годового плана-графика ремонта оборудования цеха, который представляется на согласование в ОГМ, ОГЭ, ПТО и после согласования график утверждается гл. инженером до 15 ноября года, предшествующего планируемому, и является основным документом для проведения ремонтов.

|

|

|

Службой главного механика завода составляются сводные планы-графики.

На основании утвержденных годовых планов-графиков при необходимости составляются месячные графики ремонта с учетом технического состояния и отработанных часов оборудования. Месячные графики составляются не позднее 25-го числа предшествующего планируемому месяца.

Отступления от графика ремонта допускается после осмотра и проверки технического состояния оборудования комиссией под руководством главного инженера и оформляется актом.

Основным документом для проведения ремонта технологической установки является дефектная ведомость работ, подлежащих выполнению во время текущего или капитального ремонта.

Ведомость дефектов составляется начальником и механиком цеха за 90 дней до начала капитального ремонта и за 30 дней до начала текущего представляется в ОГМ, ОГЭ где уточняются объемы работ, потребность в материалах, запчастях, механизмах и приспособлениях, распределяются работы между исполнителями.

Основанием для включения в ведомость дефектов ремонтных работ являются: графики ППР на все виды оборудования; потребность в проведении ревизии; результаты ревизии, проведенной во время работы оборудования; замечания обслуживающего персонала по работе оборудования в межремонтный период; результаты обследования состояния оборудования в межремонтный период.

К составленной ведомости дефектов должны быть приложены следующие документы:

1) заявки на потребное оборудование, арматуру, запасные части, материалы, подлежащие приобретению на стороне отделом технического снабжения; 2) заявки на запасные части, подлежащие изготовлению ремонтным подразделением предприятия; 3) полный комплект рабочих чертежей, схем на работы по реконструкции, модернизации, утвержденных главным инженером.

За 80 дней до начала капитального ремонта дефектная ведомость должна быть рассмотрена и утверждена главным инженером.

За 60 дней до начала капитального ремонта цеха составляется смета на ремонт, которую утверждает руководитель предприятия.

За 45 дней до остановки цеха на капитальный ремонт выдается заказ исполнителю работ; к заказу прилагается дефектная ведомость и необходимая техническая документация.

|

|

|

Ведомость дефектов на проведение текущего ремонта выдается исполнителям работ не позднее чем за 10 дней до начала ремонта.

Основанием для остановки цеха на ремонт является приказ по предприятию, в котором указываются сроки остановки, подготовки, ремонта и пуска; ответственные лица за организацию и проведение ремонта, за подготовку к ремонту аппаратуры и коммуникаций, за пуск объекта после ремонта; исполнители ремонтных работ.

Технологическая установка (цех) сдается в ремонт и принимается из ремонта комиссией по акту, составленному по установленной форме.

Для учета выполненных ремонтных работ, контроля за состоянием оборудования, анализа его эксплуатации на каждом предприятии должна вестись техническая документация, предусмотренная действующими правилами, руководствами и инструкциями.

3. РЕМОНТ ТЕПЛООБМЕННЫХ АППАРАТОВ

3.1. Подготовительные работы

Подготовка к ремонту включает составление дефектной ведомости, заготовку необходимых материалов и инструмента и предусматривает выполнение следующих мероприятий:

1) отключение теплообменного аппарата от коммуникаций и слив теплоносителей через штуцеры и специальную дренажную муфту на задней крышке корпуса; 2) отключение аппарата от системы с помощью стальных заглушек, толщина которых определяется расчетом на внутреннее давление, и имеющих выступающие указатели - хвостовики. Установление и снятие заглушек регистрируется в ремонтном журнале. 3) для удаления взрывопожароопасных и токсичных веществ аппарат промывают водой с последующей пропаркой. Пропарка позволяет удалить из аппарата остатков воды и рабочей среды; 4) составляется акт сдачи аппарата в ремонт; 5) при необходимости получают разрешение на проведение огневых работ.

3.2. Гидроиспытание (опрессовка)

Различают:

А. Испытание на плотность для выявления дефектных деталей и узлов, которое выполняют до начала ремонта. Испытание проводят на рабочее давление и на давление ниже рабочего (например, под вакуумом). При наличии дефектных деталей и узлов наблюдается течь опрессовочной воды и быстрое снижение давления (вакуума).

|

|

|

Б. Испытание на прочность и плотность для контроля качества выполненных ремонтных и сборочных работ. Испытание проводят на давление выше рабочего (пробное давление) как трубного, так и межтрубного пространства.

Используются различные виды опрессовки в зависимости от конструкции теплообменного аппарата, в ряде случаев с использованием опрессовочных колец (опрессовочных головок), гидропневматических пистолетов (Рис. 3.1).

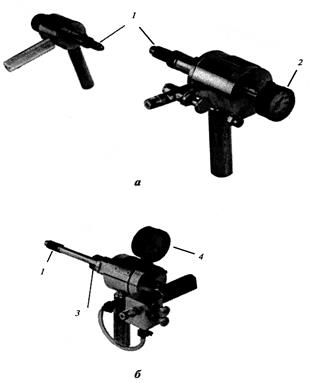

Рис.3.1. Гидропневматический пистолет:

1-корпус; 2-штуцер для подачи воды или воздуха;

3-упор; 4-пружина; 5-манометр; 6-клапан; 7-направляющий цилиндр;

8-плунжер; 9-наконечник; 10-отражатель; 11-рукоядка включения.

Для контроля герметичности труб и их соединений с трубными решетками различной теплообменной аппаратуры, в том числе аппаратов воздушного охлаждения, используются приборы АТТ-6525 и AJT- 6500 (Рис.3.2).

При испытании герметичности труб головки вводят с обоих сторон в трубу, в пистолете создается давление воздуха до 0,6 МПа, вызывающее осевое сжатие и радиальное расширение уретановых уплотнений, что обеспечивает герметизацию пространства внутри труб. О герметичности испытуемой трубы судят по скорости снижения давления. После проведения испытания нажимают на выпускной клапан, давление падает, уретановые уплотнения сокращаются и головки извлекают из трубы. Испытание соединений труб с решетками под вакуумом, а расширение уретанового уплотнения достигается с помощью сжатого воздуха.

Рис.3.2. Приборы для контроля герметичности труб (а) и соединений труб с решётками (б): 1-уретановое уплотнение; 2-манометр; 3-уплотнительное

Кольцо; 4-вакууметр.

3.3. Разборка

Для контроля состояния деталей и узлов, их ремонта, чистки теплообменные аппараты подвергают частичной или полной разборке.

Полную разборку аппаратов типа ТП и ТУ производят в следующем порядке:

1) демонтаж трубной обвязки распределительной камеры; 2) демонтаж распределительной камеры и задней крышки кожуха; 3) демонтаж крышки и крепежных деталей плавающей головки; 4) начальный сдвиг прикипевшего к кожуху трубного пучка с помощью гидравлического домкрата, что позволяет при извлечении трубного пучка снизить горизонтальные нагрузки на кожух, опоры и фундаменты аппарата; 5) извлечение трубного пучка из корпуса аппарата.

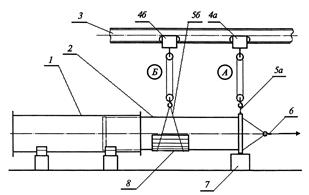

При извлечении трубный пучок внутри корпуса опирается на опору плавающей головки и поперечные перегородки, а также на катковые опоры. При этом снаружи трубные пучки поддерживают на весу с помощью автомобильных, тракторных или стреловых монтажных кранов; стационарных или передвижных монорельсов с тельферами; треног с талями; передвижными тележками или специальными экстракторами (Рис.3.3, Рис.3.4).

Рис.3.3. Схема извлечения трубного пучка с использованием монорельса с тельфером: 1-кожух; 2-трубный пучок; 3-монорельс; 4а, 4б-тельфер;

5а, 5б-строп; 6-тяговый полиспаст или лебёдка; 7-временная опора; 8-подкладка из досок для предохранения труб от повреждения стропом.

Рис.3.4. Схема извлечения трубного пучка с использованием тележки:

1-кожух; 2-трубная решётка; 3-опорный сухарь; 4-соединительная планка;

5-опорная плита; 6-винтовые домкраты; 7-тележка; 8-тяговый полиспаст или лебёдка.

Трубный пучок можно извлекать из кожуха также методом выталкивания его штангой, упирающейся в подвижную трубную решетку.

Монтаж трубного пучка после его чистки и ремонта выполняют в обратной последовательности. При этом трос для затаскивания пучка в корпус крепят к подвижной решетке трубного пучка.

Извлечение трубного пучка из вертикальных аппаратов проще, чем из горизонтальных, т. к. исключается необходимость поддержки пучка от поперечного смещения относительно кожуха. В качестве грузоподъемных средств применяют стреловые краны, монорельсы с тельферами или мостовые краны, которые могут перемещаться вдоль фронта теплообменных аппаратов, обеспечивая демонтаж всех трубных пучков.

3.4. Чистка

Для очистки теплообменных аппаратов от различного вида отложений (соли, накипь, кокс, грязь, смолы) используют различные способы чистки. Выбор способа чистки определяется природой и количеством отложений, а также возможностями ремонтной службы предприятия.

Различают механические, гидромеханические и физико-химические способы, которые могут сочетаться в процессе чистки.

3.4.1. Механическая чистка

При механической чистке отложения удаляют с помощью сверл, фрез, буров, скребков, бойков, щеток, ершей с ручным или механическим приводом (Рис.3.5).

Рис.3.5. Приспособление для чистки трубок:

1-пневмодрель; 2-конус Морзе; 3-трубка; 4-трубка-держатель;

5-держатель резцов; 6-резец; 7-победитовый наконечник; 8-пружина

Механическая чистка - один из наиболее простых и распространенных способов для твердых и химически инертных отложений с хорошей адгезией к металлу. Однако она требует больших трудозатрат, имеется опасность механического повреждения очищаемых поверхностей, требует конструктивной доступности к узлам и возможности разборки аппарата. Так, например, невозможно использовать механическую чистку межтрубного пространства неразборных аппаратов типа труба в трубе и кожухотрубчатых аппаратов жесткого типа.

Механическая чистка внутренней поверхности труб кожухотрубчатых аппаратов затруднений не вызывает, однако у аппаратов с U- образными трубами она осложнена изгибом труб и может выполняться инструментом с гибким валом.

Механическая чистка наружной поверхности труб более сложна и проводится только для разборных аппаратов типа ТП и ТУ при условии размещения труб по вершинам квадратов. При размещении труб по вершинам равносторонних треугольников зазор между трубами мал и механическая чистка наружной поверхности труб невозможна.

Ввиду большой сложности, а порой, и невозможности механической чистки межтрубного пространства рекомендуется более загрязненный теплоноситель направлять в трубы, а не в межтрубное пространство.

Для очистки труб от твердых хрупких отложений (кокс, накипь, соли) применяют сверла, бойки, буры, фрезы (Рис.3.6). Щетки и ерши служат для удаления относительно мягких отложений, а также для доочистки труб после их чистки сверлами, фрезами, бойками, бурами.

Бойки и буры чаще применяют для чистки труб значительного диаметра (трубы аппаратов типа труба в трубе, печные трубы).

Рис.3.6. Пневмоприводы и рабочий инструмент для механической чистки труб:

1-приводы для чистки прямых труб; 2-приводы для чистки изогнутых труб;

3-свёрла; 4-бойки; 5-буры (шарошки); 6-фрезы; 7-спиральная и

дисковая щётки; 8—стальной ёрш.

У фрез и многошарошечных буров прижим резцов к стенкам очищаемых труб обеспечивается центробежной силой, возникающей при вращении инструмента (Рис. 3.7).

Рис.3.7. Устройство для чистки трубок различных аппаратов.

Для очистки изогнутых труб от мягких отложений используют специальные машины АТВ-2000 (Рис.3.8), имеющие гибкий вал-водовод диаметром 6,3-19 мм и длиной от 4,6-16,8 м со щеткой или ершом на конце (Рис.3.9).

При чистке труб вода из шланга вымывает образующийся шлам. Щетки диаметром 12,7-31,7 мм выполняют из латуни, нержавеющей стали или нейлона с вкраплением абразива.

Рис.3.8. Машина АТВ – 2000 для чистки изогнутых труб:

1-машина; 2-щётка.

Рис.3.9. Схема чистки изогнутых труб:

1-стальна щётка; 2-гибкий вал; 3-пневмопривод;

4-армированный шланг.

В ряде случаев при ручной чистке отложения удаляют возвратно-поступательным движением со скалыванием или соскабливанием слоя загрязнении цилиндрическими скребками или ершами. Скребки разного диаметра применяют для удаления твердых отложений. Например, для труб внутренним диаметром 20 мм вначале используют скребок диаметром 16 мм, затем скребок диаметром 19 мм с доочисткой ершом.

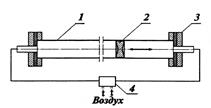

Очистку внутренней поверхности труб значительного диаметра (аппаратов типа труба в трубе) можно выполнять пневмомеханическим способом с возвратно-поступательным движением зубчатого шомпола, перемещаемого сжатым воздухом под давлением около 0,6 МПа. Для изменения направления подачи воздуха используют распределитель воздуха - золотник (Рис.3.10).

Механическую чистку наружной поверхности трубного пучка и внутренней поверхности корпуса выполняют с использованием металлических щеток с пневмо- или электроприводом и гибким валом или с помощью удлиненных скребков.

Рис.3.10. Схема пневмомеханической чистки труб с помощью шомпола:

1-очищаемая труба; 2-зубчатый шомпол; 3-наконечник с резиновой прокладкой; 4-распределитель воздуха.

3.4.2. Гидромеханическая чистка

При гидромеханической чистке для съема отложений используют энергию струи воды высокого давления (водоструйная чистка) или же смеси воды с песком или воздухом (соответственно пескоструйная и гидропневматическая чистка). Как и при механической чистке для доступа к очищаемым поверхностям обычно требуется разборка аппаратов. Однако гидромеханическая чистка менее трудоемка и обеспечивает лучшие условия труда.

При водоструйной чистке вода в зависимости от характера отложений подается в аппарат под давлением от 15 до 100 МПа, что позволяет удалять практически любые отложения (ил, кокс, смолы) как с внутренней, так и с наружной поверхности труб.

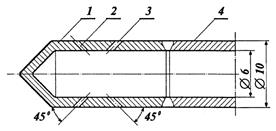

Для чистки используют холодную или горячую воду, подаваемую плунжерным насосом в полую штангу, на конце которой закреплено сопло (Рис.3.11). Сопло выполняют с боковыми отверстиями под углом 30-45о к оси сопла или торцевыми отверстиями и крепят к штанге на сварке или на резьбе.

Рис.3.11. Сопло водоструйного очистителя на P=25 МПа при подаче воды от 4 до 10 м³:

1-сопло; 2-по окружности 8 отверстий диаметром 1 мм.; 3-по окружности 4 отверстия диаметром 1, 2 мм; 4-штанга.

При очистке труб от твердых отложений сопло на штанге перемещают в очищаемой трубе и под воздействием струи воды происходит срез и срыв отложений с поверхности трубы. Направление в разные стороны боковых отверстий сопла снижает осевую нагрузку на штангу. Длина штанги определяется длиной очищаемых труб.

При наличии мягких легко удаляемых отложений можно использовать гидромеханическую чистку без разборки аппарата путем его промывки водой низкого давления. При чистке внутренней поверхностей труб в промывочную жидкость (вода, керосин) вводят шарики из плотного материала, например, полистирола. Соотношение плотностей материала шариков и промывочной жидкости должно составлять 1,05-1,15. Количество вводимых шариков принимается на 10-20% меньше числа труб, диаметр шариков на 2-4 мм больше внутреннего диаметра труб. Напор жидкости около 0,02 МПа. Гидравлическое сопротивление загрязненных труб больше, чем менее загрязненных, а скорость движения жидкости в них меньше, поэтому при промывке шарики направляются в менее загрязненные трубы и перекрывают их. Из-за перекрытия большей части труб (число не перекрываемых шариками труб составляет 10-20% от их общего числа) скорость движения жидкости в наиболее загрязненных трубах возрастает в 5 - 10 раз. Затем направление движения жидкости меняют на противоположное, промывая все трубы пучка. Такие переключения повторяют до полной очистки труб.

Пескоструйная чистка выполняется взвесью песка в воде (мокрая пескоструйная чистка) или в воздухе, обеспечивая качественное удаление отложений. Трубный пучок помещают в герметизированную камеру с торцевыми (для очистки внутренней поверхности труб) и боковыми (для очистки наружных поверхностей) форсунками для подачи водо-песочной смеси. Подсос песка водой осуществляется инжекторным способом, содержание песка в воде 4-6 кг/л. Форсунки монтируются на каретках и могут перемещаться внутри камеры. Пучок устанавливают на ролики, приводящие его вращение вокруг продольной оси.

Гидропневматическая чистка осуществляется смесью воды и сжатого воздуха. Очистку внутренних поверхностей труб выполняют с помощью пистолета, в который подается вода под давлением 0,5-0.6 МПа и воздух под давлением 0,7-0,8 МПа при их объемном соотношении 1:1. Сжатый воздух, расширяясь в воде, увеличивает скорость движения потока, а пузырьки газа и струи воды, ударяясь о поверхность, разрушают и выносят отложения.

Гидропневматическая чистка, в отличие от водо- и пескоструйной, может также выполняться без разборки аппаратов и даже при их эксплуатации, что удешевляет очистные работы и позволяет проводить чистку неразборного межтрубного пространства аппаратов с неподвижными трубными решетками и с температурными компенсаторами.

Хрупкие сухие отложения можно удалять методом пневмогидравлического удара. Разрушающая отложения ударная волна возникает при разрыве сжатым воздухом гибкой мембраны из различных материалов и разной толщины (например, из резины толщиной около 20 мм).

Перед чисткой труб отложения на их поверхности высушивают в течение 3-4 часов сжатым воздухом при температуре 20-50оС, доводя их до коркообразного, хрупкого состояния. Пневмогидравлические удары, меняя мембраны, можно повторять. Образовавшийся после чистки шлам удаляют промывкой аппарата водой.

3.4.3. Физико-химическая чистка

Физико-химическая чистка осуществляется циркуляцией через трубное или межтрубное пространство аппарата соответствующей среды, которая может физически или химически воздействовать на отложения.

К физико-химическим способам относится промывка аппарата с целью растворения осадка холодной или горячей водой, керосином или соляровым маслом, органическими растворителями, кипячение, выжигание кокса, воздействие на осадок химическими реагентами.

Физико-химическая чистка является наиболее простой и экономичной, так как не требует разборки аппаратов и является единственно возможной для чистки неразборного межтрубного пространства аппаратов жесткого типа.

В подогревателях нефти установок ЭЛОУ и АВТ отложения солей и смол удаляют последовательной промывкой водой и керосином, подогретыми до 70-80оС, либо смесью воды и керосина.

Коксосмолистые отложения из теплообменников крекинг-остатка удаляют промывкой горячими органическими растворителями. Из межтрубного пространства эти отложения удаляют путем кипячения. С этой целью межтрубное пространство заполняют водой, а в трубное пространство подают водяной пар. В результате интенсивного кипения загрязнения на наружной поверхности труб разрушаются и удаляются из аппарата.

В тех случаях, когда отложения плохо растворяются в воде или органических растворителях, используют чистку аппаратов с применением ингибированных кислот: соляной, сульфаминовой, лимонной, муравьиной или же смеси этих кислот.

При химической чистке используют следующие принципы:

1) превращение водо-нерастворимого отложения в соль, хорошо растворимую в воде (очистка от накипи с помощью раствора соляной или сульфаминовой кислот); 2) превращение водо-нерастворимого отложения в вещество, способное растворяться в других химических реагентах; 3) разрушение подслоя отложений с последующим удалением образовавшегося шлама потоком промывочной воды; 4) диспергирование отложений с последующим удалением шлама потоком промывочного раствора (чистка теплообменных аппаратов от органических отложений).

При чистке конденсаторов и холодильников от слоя накипи используют раствор соляной кислоты 75-110 г/л с добавкой ингибитора “Уникол”.

Очистку теплообменных аппаратов от полимеров, образующихся в процессе пиролиза углеводородного сырья, выполняют смесью воздуха и азота при температуре 100-120оС. В этих условиях в аппарате происходит термоокислительная деструкция полимеров, сопровождаемая выделением летучих углеводородов. Скорость деструкции регулируют расходом азота в смеси с воздухом.

Для очистки наружной поверхности труб от коксовых отложений можно использовать паровоздушный способ выжига кокса. При чистке в трубное пространство подают охлаждающую воду, а в межтрубное пространство - паровоздушную смесь под давлением около 1 МПа, предварительно подогретую в трубчатой печи. При температуре смеси 450оС кокс самовозгорается. Процесс горения регулируют изменением содержания воздуха в паровоздушной смеси, температурой нагрева смеси в печи и изменением подачи в трубное пространство охлаждающей воды. Продукты сгорания выводят в дымовую трубу.

В начале чистки объемное соотношение воздух - водяной пар устанавливают 1:50, смесь нагревают в печи до температуры 450оС. При загорании кокса снижают температуру паровоздушной смеси до 200оС, а соотношение воздух - водяной пар увеличивают до 1:10. Процесс регулируют так, чтобы температура дымовых газов на выходе из аппарата не превышала 500оС. В конце выжига кокса температуру смеси на входе в аппарат поднимают до 450оС, а соотношение воздух - водяной пар доводят до 1:5. При достижении равенства температур продуктов сгорания и смеси на выходе из печи процесс выжига считают законченным, после чего прекращают подачу смеси и гасят печь.

Очистку теплообменной аппаратуры выжигом кокса должен выполнять опытный квалифицированный персонал, так как имеется вероятность возникновения чрезмерных температурных напряжений и превышения допускаемых температур, что может привести к выходу из строя развальцованных соединений труб с трубными решетками.

3.4.4. Чистка при эксплуатации и предупреждение отложений

При быстром загрязнении рабочих поверхностей предусматривают ряд мер по предупреждению роста отложений, что способствует увеличению межремонтного пробега теплообменной аппаратуры и снижению эксплуатационных расходов.

Различают физико-химические и технологические методы предупреждения отложений, а также механические и гидромеханические методы чистки при эксплуатации теплообменной аппаратуры.

1. К физико-химическим методам предупреждения отложений относят магнитный способ, а также обработку оборотной воды химическими реагентами.

Магнитная обработка воды является физическим методом и его используют для предотвращения образования на поверхности труб накипи, для чего воду предварительно пропускают через аппарат с постоянными магнитами или электромагнитами (последние могут питаться как постоянным, так и переменным током).

При прохождении воды через магнитное поле изменяются ее физико-химические свойства: рН, вязкость, электропроводность, агрегатная устойчивость и др. Эффективность обработки воды магнитным полем зависит от жесткости воды, концентрации в ней углекислоты, скорости движения потока, продолжительности обработки воды магнитным полем и от конструкции аппарата для магнитной обработки (число полюсов противоположной полярности, напряженность магнитного поля и др.).

Эффективность магнитной обработки снижается при аэрации воды и увеличении содержания в ней взвешенных частиц гидрата окиси железа, поэтому магнитный аппарат необходимо располагать вплотную к очищаемому аппарату, обеспечивать в магнитном аппарате ламинарный режим движения воды, исключающий образование воздушных пузырьков.

При химической обработке производится корректировка рН оборотной воды путем ее подкисления (введение раствора серной или соляной кислот), фосфатирования (добавления фосфатов, например суперфосфата), ингибирования (введение ингибитора в количестве 50-100 мг/л, что позволяет уменьшить количество отложений на 60-95%) и др. При ингибировании оборотная вода загрязняется взвешенными частицами отложений, в связи с чем ее необходимо фильтровать. Для этих целей используют зернистые фильтры с размером зерен 0,5-1 мм, высотой насыпного слоя 1 м.

2. Технологические методы предупреждения отложений включают подбор рациональных конструкций теплообменной аппаратуры, выбор оптимальных скоростей движения потоков, завихрение и закручивание потоков турбулизаторами, улучшение состояния рабочих поверхностей.

Скорость движения потоков в трубном и межтрубном пространствах должна обеспечивать вынос взвешенных частиц из аппарата, что зависит от формы, размеров и природы частиц (плотность, адгезионные свойства и др.), а также от природы теплоносителей, рабочих условий и состояния поверхностей.

Обычно для теплообменных аппаратов рекомендуют скорость движения жидких теплоносителей по трубному пространству 1-2 м/с. При меньших скоростях потоков снижаются коэффициенты теплоотдачи и пропускная способность аппаратуры, ускоряется рост отложений. При высоких скоростях потоков возрастают гидравлические сопротивления и эрозионный износ поверхностей. Эрозионному износу в основном подвержены внутренние поверхности концов труб, а также наружные поверхности труб в местах ввода теплоносителей в межтрубное пространство (особенно при наличии в потоках твердых взвешенных частиц). Для борьбы с эрозионным износом в местах ввода теплоносителей в межтрубное пространство устанавливают отбойники.

Завихрение и закручивание потоков турбулизаторами позволяет снизить интенсивность роста отложений и повысить эффективность теплопередачи при сопутствующим увеличении гидравлического сопротивления и осложнении процесса чистки. Турбулизаторы выполняют путем накатки кольцевых канавок на наружной поверхности теплопередающих труб, надевания на трубы проволочных колец, введения в трубы шнеков или свернутых спиралью лент или же закрутки самих труб с получением витых труб овального поперечного сечения. Накатка кольцевых канавок на наружной поверхности труб сопровождается появлением кольцевых выступов на внутренней поверхности труб, что позволяет турбулизировать потоки как снаружи, так и внутри теплопередающих труб. Как показали исследования, количество солеотложении на поверхностях труб с кольцевыми турбулизаторами и витых труб в 3-5 раз меньше, чем в случае гладких труб.

Для снижения интенсивности роста отложений, а также повышения эффективности работы теплообменной аппаратуры предусматривают меры по снижению размеров застойных зон: штуцеры ввода и вывода теплоносителей, циркулирующих в межтрубном пространстве кожухотрубчатых аппаратов, располагают на максимально возможном расстоянии один от другого или же устанавливают направляющие кожухи с окнами для прохода теплоносителя со стороны, прилегающей к трубной решетке.

Улучшение состояние поверхности труб (степень шероховатости, адгезионные свойства) достигается применением антизагрязняющих и антикоррозионных покрытий (эпоксидные смолы, бакелитовый лак, покрытия фторопластом, хромом, никелем, алюминием, цинком, стеклоэмалью).

3. Механическая чистка стенок труб при эксплуатации теплообменной аппаратуры выполняется методом соскабливания с использованием механического привода скребков, энергии самого потока, а также методом удара (вибрационный метод).

Например, в кристаллизаторах установок депарафинизации масел ввиду высокой скорости наращивания на стенках труб слоя парафина используют вращающиеся скребки с приводом от электродвигателя с редуктором (Рис.3.12). Для удаления некоторых отложений с низкой адгезией к металлу и при малой интенсивности загрязнения поверхностей используют беспроводную схему механической чистки труб.

Рис3.12. Секция кристаллизатора типа труба в трубе (а):

1-наружная труба; 2-внутренняя труба; 3-скребок; 4-палец; 5-направляющая втулка; 6-распорная пружина; 7- трубчатый вал.

Шнековый бесприводной очиститель (б): 1-очищаемая труба;

2-трубная решётка; 3-подшипник; 4-узел крепления подшипника с отверстиями для прохода теплоносителя; 5-вал; 6-шнек со щётками.

Очистное устройство выполнено в виде шнека, по периметру которого закреплены щетки для очистки поверхности трубы. Шнек вращается потоком теплоносителя при скорости движения потока от 0,3 м/с.

4. К гидромеханическим методам чистки относят ультразвуковой, гидропневматический и электроимпульсный способы.

Ультразвуковой способ чистки позволяет удалять отложения ила или накипи с поверхности труб водяных конденсаторов и холодильников.

Для генерации ультразвука используют полупроводниковые генераторы, работающие в импульсном или непрерывном режиме. Ультразвук вызывает упругие механические колебания частиц жидкости (охлаждающей воды). Кавитационные удары жидкости о поверхность труб создают знакопеременные нагрузки, способствующие образованию трещин и отслаиванию отложений от поверхности труб. Накипь отпадает в виде корок, а если и образуется новый слой, то его толщина не превышает 0,1 мм.

Гидропневматическую промывку применяют для удаления загрязнении с поверхности труб водяных конденсаторов-холодильников. В поток охлаждающей воды подают сжатый воздух (под давлением выше давления воды) 4-5 раз в сутки в течение 4-5 мин. Воздух, расширяясь в воде, увеличивает скорость движения потока, а удары пузырьков воздуха и струй воды о поверхность разрушают отложения, которые выносятся водовоздушной смесью в канализацию.

При электроимпульсном способе для возбуждения колебаний используют электроимпульсные гидравлические излучатели, в которых при выходе жидкости из диафрагмы сопла возникают завихрения, вызывающие изменения давления высокой частоты (ультразвуковые волны) и питаемые энергией конденсатора-накопителя.

В охлаждающую воду подают сжатый воздух, после чего приводят в действие гидравлические излучатели. При прохождении высоковольтного разряда конденсаторов-накопителей между корпусом и центральным электродом излучателя возникает “плазменный поршень”, выталкивающий из корпуса излучателя находящийся в нем объем воды. При этом корпус излучателя генерирует высокочастотные колебания, вызывающие резонансные колебания пузырьков воздуха. Кавитационные удары пузырьков о поверхность, как и ударное воздействие выброшенных из излучателей объемов воды, разрушают отложения.

3.5. Развальцовка и приварка труб

Обычно крепление труб в гнездах трубных решеток выполняют путем развальцовки, т.е. холодной раздачи концов труб. Технология развальцовки обеспечивает получение качественных соединений, работоспособных при давлениях до 15 МПа и температурах до 450-550оС для стальных труб, 250оС для труб из цветных металлов и их сплавов.

Для развальцовки труб используют роликовый инструмент - вальцовку с приводом от пневмо- или электродвигателя с редуктором и числом оборотов на выходном валу от 20 до 1600 мин-1. По мере увеличения диаметра и толщины стенок труб, прочности материалов труб и трубных решеток крутящий момент, необходимый для развальцовки соединений, возрастает, в связи с чем число оборотов на выходном валу снижают.

Существуют вальцовки различных конструкций (Рис.3.13), простейшая из которых состоит из конического веретена, корпуса и трех конических роликов, которые устанавливаются в пазах корпуса под углом 120о один к другому и удерживаются от выпадения из корпуса завальцованными краями пазов.

Рис.3.13. Вальцовки: 1-с упорной втулкой; 2-то же, с удлиннёным корпусом и веретеном; 3-с разбортовочными роликами.

Конусность роликов имеет обратное направление по отношению к конусности веретена, благодаря чему ролики выполняют цилиндрическую раздачу вальцуемой трубе. Длина роликов до 60 мм. Ролики развернуты относительно образующей корпуса на некоторый угол (j = 1о30¢ - 4о30¢), который обеспечивает автоматическое выдвижение (подачу) веретена (Рис. 3.14). Веретено и ролики изготавливают из шарикоподшипниковой стали ШХ15, корпус из стали 40Х.

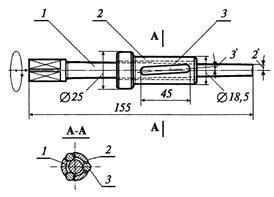

Рис.3.14. Вальцовка для труб наружным диаметром 25 мм. при толщине стенки до 3 мм:

1-коническое веретено; 2-корпус; 3-ролики.

При вращении и осевом перемещении конического веретена ролики, приводимые во вращение и распираемые веретеном, раздают вальцуемую трубу. Труба пластически деформируется, увеличиваясь в диаметре до соприкосновения со стенками гнезда (период привальцовки), после чего раздается совместно с гнездом (период развальцовки). Величина остаточных напряжений и характер их распределения по периметру и глубине гнезда определяют прочность и плотность развальцованного соединения.

Прочность развальцованного соединения оценивается осевым усилием, необходимым для вырывания трубы из гнезда, а плотность - максимальным давлением, при котором сохраняется герметичность.

Чтобы труба при развальцовке получила пластические деформации, а гнездо - в основном упругие, а также для возможности смены труб необходимо, чтобы твердость материла трубной решетки была бы выше твердости материала труб, что достигается выбором для материала с меньшим пределом текучести.

В зависимости от степени коррозионной активности среды, рабочего давления и температуры используют различные группы материального исполнения (табл. 3.1).

Таблица 3.1

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 1859; Нарушение авторских прав?; Мы поможем в написании вашей работы!