КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологическая часть 2 страница

| Точение черновое (установ Б) | 3,3 | ||||||

| Точение чистовое (установ Б) | 0,165 | 193,3 |

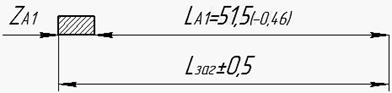

Ведется расчет первой размерный цепи, которая представлена на рисунке 3.4.

Рисунок 3.4 – Размерная цепь первая

Допуск на припуск:

,

,

мм.

мм.

Максимальное значение припуска определяется по формуле

,

,

мкм.

мкм.

Тогда

,

,

мм.

мм.

Принимается  .

.

Ведется расчет второй размерный цепи, которая представлена на рисунке 3.5.

Рисунок 3.5 – Размерная цепь вторая

Допуск на припуск:

,

,

мм.

мм.

Максимальное значение припуска определяется по формуле

,

,

мкм.

мкм.

Тогда

,

,

мм.

мм.

Принимается  .

.

Ведется расчет третьей размерный цепи, которая представлена на рисунке 3.6.

Рисунок 3.6 – Размерная цепь третья

Допуск на припуск:

,

,

мм.

мм.

Максимальное значение припуска определяется по формуле

,

,

мкм.

мкм.

Тогда

,

,

мм.

мм.

Принимается  .

.

Ведется расчет четвертой размерный цепи, которая представлена на рисунке 3.6.

Рисунок 3.6 – Размерная цепь четвертая

Допуск на припуск:

,

,

мм.

мм.

Максимальное значение припуска определяется по формуле

,

,

мкм.

мкм.

Тогда

,

,

мм.

мм.

Принимается  .

.

3.8 Расчет и назначение режимов резания

При назначении элементов режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части и состояние заготовки, тип и состояние оборудования.

Для всех операций подбирается смазывающе-охлаждающее техническое средство Эмульсия 5% ГОСТ 567-78.

3.8.1 Определяются режимы резания на фрезерование контура (операция 035, переход 9).

Глубина фрезерования  .

.

Подача  .

.

Ширина фрезерования

Скорость резания определится по формуле:

Скорость резания определится по формуле:

, (3.15)

, (3.15)

где

– суммарный коэффициент, учитывающий условия обработки.

– суммарный коэффициент, учитывающий условия обработки.

(3.16)

(3.16)

где  – коэффициент, учитывающий влияние физико- механических свойств обрабатываемого материала,

– коэффициент, учитывающий влияние физико- механических свойств обрабатываемого материала,

– коэффициент, учитывающий влияние состояния поверхности,

– коэффициент, учитывающий влияние состояния поверхности,

– коэффициент, учитывающий влияние материала инструмента. /1/;

– коэффициент, учитывающий влияние материала инструмента. /1/;

;

;

.

.

Число оборотов шпинделя определится по формуле

, (3.17)

, (3.17)

.

.

Так как данный переход осуществляется импортным инструментом, оснащённым быстросменными пластинами из твердого сплава, то режимы резания выбираются из каталога. Таким образом принимаются следующие значения:

Сила резания  определится по формуле

определится по формуле

, (3.18)

, (3.18)

где  ;

;

– коэффициент, учитывающий условия резания /1/;

– коэффициент, учитывающий условия резания /1/;

.

.

Крутящий момент на шпинделе определяется по формуле

Крутящий момент на шпинделе определяется по формуле

, (3.19)

, (3.19)

.

.

Мощность резания определится по формуле

, (3.20)

, (3.20)

.

.

3.8.2 Определяются режимы резания на чистовое точение диаметра Æ66-0,3 (операция 015, переход 6)

Глубина резания  .

.

Подача  .

.

Скорость резания определяется по формуле (3.15):

,

,

где

– суммарный коэффициент, учитывающий условия обработки.

– суммарный коэффициент, учитывающий условия обработки.

.

.

Число оборотов шпинделя определяется по формуле (3.17):

.

.

Аналогично предыдущему случаю режимы резания выбираются из каталога. Таким образом принимаются следующие значения:

Сила резания  определяется по формуле (29)

определяется по формуле (29)

, (3.21)

, (3.21)

где

– коэффициент, учитывающий фактические условия резания. /1, с. 275/, определяется по формуле

– коэффициент, учитывающий фактические условия резания. /1, с. 275/, определяется по формуле

, (3.22)

, (3.22)

где

,

,

Крутящий момент определяется по формуле

, (3.23)

, (3.23)

.

.

Мощность резания определится по формуле (3.20):

.

.

3.8.3 Определяются режимы резания на сверление 3 отверстий Æ2,5 (операция 015, переход 11).

Глубина резания  .

.

Подача  .

.

Скорость резания определится по формуле

, (3.24)

, (3.24)

где

, (3.25)

, (3.25)

где

– коэффициент, учитывающий глубину сверления.

– коэффициент, учитывающий глубину сверления.

.

.

Число оборотов шпинделя определяется по формуле (3.18)

Число оборотов шпинделя определяется по формуле (3.18)

.

.

Принимаются следующие значения:

Осевая сила резания определяется по формуле:

, (3.26)

, (3.26)

где  ;

;

– коэффициент, учитывающий фактические условия обработки. /1/

– коэффициент, учитывающий фактические условия обработки. /1/

Крутящий момент определяется по формуле:

, (3.27)

, (3.27)

где

.

.

Мощность резания определится по формуле

(3.28)

(3.28)

Для остальных операций режимы резания назначаются аналогичным образом.

3.9 Расчет и выбор норм времени.

Определение норм времени на операцию 015.

Норма штучно – калькуляционного времени определится по формуле

, (3.29)

, (3.29)

где  – основное время;

– основное время;

– вспомогательное время;

– вспомогательное время;

– время на обслуживание рабочего места;

– время на обслуживание рабочего места;

– время на отдых и личные надобности;

– время на отдых и личные надобности;

– подготовительно-заключительное время на партию деталей;

– подготовительно-заключительное время на партию деталей;

– объем партии деталей.

– объем партии деталей.

Основное время для всех переходов определится по формуле

, (3.30)

, (3.30)

где  – длина рабочего хода с учетом врезания и перебега,

– длина рабочего хода с учетом врезания и перебега,

– количество проходов.

– количество проходов.

Для пятого перехода (черновое точение поверхности)

.

.

Значения основного времени для остальных переходов приведены в таблице 3.5.

Значения основного времени для остальных переходов приведены в таблице 3.5.

Вспомогательное время включает следующий ряд элементов нормы времени:

– время на изменение величины подачи;

– время на изменение величины подачи;

– время на изменение частоты вращения шпинделя;

– время на изменение частоты вращения шпинделя;

– время на смену инструмента в резцовой головке;

– время на смену инструмента в резцовой головке;

– время на подвод и отвод инструмента.

– время на подвод и отвод инструмента.

Вспомогательное время на пятом переходе определится как

,

,

.

.

Для остальных переходов значение вспомогательного времени представлено в таблице 3.5.

Время на обслуживание рабочего места определится по формуле

, (3.31)

, (3.31)

где  – оперативное время,

– оперативное время,

, (3.32)

, (3.32)

,

,

Время на отдых и личные надобности

, (3.33)

, (3.33)

Подготовительно – заключительное время включает ряд элементов:

– время на организационную подготовку (

– время на организационную подготовку ( – время на инструктаж мастера;

– время на инструктаж мастера;  – время на ознакомление с работой, чертежом, технологической документацией и осмотр заготовок;

– время на ознакомление с работой, чертежом, технологической документацией и осмотр заготовок;  – время на получение на рабочем месте наряда, чертежа, технологической документации, программоносителя, режущего и вспомогательного инструмента, заготовки.)

– время на получение на рабочем месте наряда, чертежа, технологической документации, программоносителя, режущего и вспомогательного инструмента, заготовки.)

– время на наладку (

– время на наладку ( – время на внесение в память системы ЧПУ программы с программоносителя;

– время на внесение в память системы ЧПУ программы с программоносителя;  – время на растачивание кулачков на длину до 40мм;

– время на растачивание кулачков на длину до 40мм;  – время на установку в револьверной головке необходимого режущего инструмента;

– время на установку в револьверной головке необходимого режущего инструмента;  – время на настройку нулевого положения).

– время на настройку нулевого положения).

, (3.34)

, (3.34)

.

.

По формуле (3.29) определяется норма штучно – калькуляционного времени

По формуле (3.29) определяется норма штучно – калькуляционного времени

Расчет основного и вспомогательного времени на операцию 015 сведен в таблицу 3.5.

Таблица 3.5 – Расчет основного и вспомогательного времени

| 015 токарная с ЧПУ | Основное время То, мин | Вспомогательное время Тв, мин | |||||||

| Включение подачи | Изменение частоты вращения шпинделя | Изменение величины подачи | Смена инструмента | Подвод и отвод инструмента | Измерение | Снятие и установка заготовки | Суммарное значение | ||

| 1. Установка заготовки | – | – | 0,064 | 0,064 | |||||

| 2. Точение черновое | 0,103 | 0,02 | 0,07 | 0,05 | 0,07 | 0,07 | – | – | 0,28 |

| 3. Точение чистовое | 0,037 | 0,02 | 0,07 | 0,05 | 0,07 | 0,2 | 0,48 | ||

| 4. Переустановка заготовки | – | – | 0,064 | 0,064 | |||||

| 5. Точение черновое | 0,023 | 0,02 | 0,07 | 0,05 | 0,07 | 0,07 | – | – | 0,28 |

| 6. Точение чистовое | 0,008 | 0,02 | 0,07 | 0,05 | 0,07 | 0,07 | 0,2 | – | 0,48 |

| 7. Сверление отверстия | 0,014 | 0,07 | 0,05 | 0,07 | – | 0,28 |

Продолжение таблицы 3.5

Продолжение таблицы 3.5

| 8. Расточка отверстия черновая | 0,079 | 0,02 | 0,07 | 0,05 | 0,07 | 0,07 | – | – | 0,28 |

| 9. Расточка отверстия чистовая | 0,019 | 0,07 | 0,05 | 0,07 | 0,2 | 0,48 | |||

| 10. Точение фаски | 0,007 | 0,07 | – | 0,07 | 0,2 | 0,43 | |||

| 11. Сверление 3-х отверстий | 0,123 | 0,07 | 0,05 | 0,07 | 0,2 | 0,48 | |||

| 12. Зенкерование 3-х отверстий | 0,055 | – | 0,05 | 0,07 | 0,2 | 0,41 | |||

| 13.Сверление 4-х отверстий | 0,145 | – | 0,05 | 0,07 | – | 0,21 | |||

| 14. Сверление 2-х отверстий | 0,109 | – | 0,05 | – | – | 0,14 | |||

| 15. Зенковка шести фасок | 0,006 | – | 0,05 | 0,07 | – | 0,21 | |||

| 16. Нарезание шести резьб | 0,36 | – | 0,05 | 0,07 | 0,2 | 0,41 | |||

| 17. Снятие детали | – | – | 0,064 | 0,064 | |||||

| Итого на операции | 1,088 | 5,042 |

3.10 Расчёт суммарной погрешности обработки.

Суммарная погрешность определяется по методике /7/. Все необходимые данные для расчёта приведены в /8/.

Производится оценка суммарной погрешности обработки поверхности Æ71,8d10( ) на операции 015 (точение торца).

) на операции 015 (точение торца).

Суммарная погрешность обработки для линейных размеров определяется по формуле:

, (3.35)

, (3.35)

где  – погрешность, связанная с упругими отжатиями, мкм;

– погрешность, связанная с упругими отжатиями, мкм;

– погрешность, связанная с геометрической точностью станка, мкм;

– погрешность, связанная с геометрической точностью станка, мкм;

– погрешность, связанная с тепловыми деформациями, мкм;

– погрешность, связанная с тепловыми деформациями, мкм;

– погрешность, связанная с базированием, мкм;

– погрешность, связанная с базированием, мкм;

– погрешность закрепления, мкм;

– погрешность закрепления, мкм;

– погрешность приспособления, мкм;

– погрешность приспособления, мкм;

– погрешность смещения центра группирования относительно настроенного размера, мкм;

– погрешность смещения центра группирования относительно настроенного размера, мкм;

– погрешность измерения, мкм;

– погрешность измерения, мкм;

– погрешность, связанная с позиционированием резцедержателя, мкм.

– погрешность, связанная с позиционированием резцедержателя, мкм.

Погрешность, связанная с упругими отжатиями, определяется по формуле:

= ωmax×Pzmax – Pzmin×ωmin, (3.36)

= ωmax×Pzmax – Pzmin×ωmin, (3.36)

где ωmax и ωmin – максимальная и минимальная податливость станка, мкм/кН;

Pоmax и Pоmin – максимальная и минимальная осевая сила резания, кН.

Сила резания Pz определится по формуле (3.19)

Максимальная сила резания при глубине резания tmax вычисляется по формуле (3.19).

tmax= tmin +  , (3.37)

, (3.37)

где tmin – минимальная глубина резания, tmin=0,2мм,

TD – допуск на обработанную поверхность,  .

.

tmax= 0,2 +  =0,26мм.

=0,26мм.

Максимальная сила резания:

Минимальная сила резания:

Максимальная податливость станка:

ωmax= ωmin + ωинстр, (3.38)

где ωmin= ωст – минимальная податливость станка, ωmin=16 мкм;

ωинстр – податливость инструмента, мкм/кН (можно принять равной нулю, т.к. применяется импортный резец и его вылет довольно мал)

Тогда по формуле (3.36):

Тогда по формуле (3.36):

=16×0,0348 – 16×0,0240=0,17 мкм.

=16×0,0348 – 16×0,0240=0,17 мкм.

Погрешность, связанная с геометрической точностью станка:

=

=  , (3.39)

, (3.39)

где Сm – допускаемое отклонение от параллельности оси шпинделя направляющих станка в вертикальной плоскости, Сm =5 мкм;

lm – длина обрабатываемой поверхности, lm =41 мм;

L – базовая длина, L=100 мм;

=

=  .

.

Погрешность, вызванная тепловыми деформациями, определяется по формуле:

=B×(

=B×( ), (3.39)

), (3.39)

где В – коэффициент для лезвийной обработки, В=0,1;

=0,1×(0,17+2,5)=0.27 мкм.

=0,1×(0,17+2,5)=0.27 мкм.

Погрешность базирования

Погрешность закрепления

Погрешность приспособления

Погрешность смещения центра группирования определяется по формуле:

=

=  , (3.40)

, (3.40)

где ωm – мгновенное поле рассеивания, мкм;

m – количество пробных деталей, m= 3.

ωm =1,2×  , (3.41)

, (3.41)

ωm =1,2×

Тогда по формуле (3.40)

=

=

Погрешность измерения –  = 3 мкм.

= 3 мкм.

Погрешность, связанная с позиционированием резцедержателя  мкм.

мкм.

Тогда суммарная погрешность обработки для диаметральных размеров определяется по формуле (3.33):

Δε=2,4×  .

.

Так как Δε=26,7мкм удовлетворяет условию: Δε≤0,8TD=96мкм, то заданный размер будет обеспечиваться на данном переходе с достаточной точностью.

3.11 Определение загрузки станков и требуемого количества оборудования

Требуемое количество оборудования определяется по формуле (расчет ведется для операции 015)

, (3.42)

, (3.42)

.

.

т.е. необходим один станок для выполнения операции.

Коэффициент используемого оборудования определяется по формуле:

, (3.43)

, (3.43)

.

.

т.е. оборудование используется на 4%.

Для 025 операции

|

|

Дата добавления: 2015-04-24; Просмотров: 558; Нарушение авторских прав?; Мы поможем в написании вашей работы!