КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Кинематическая структура станка

Классификация движений в станках

Все движения в станках, в том числе формообразующие, называются исполнительными. По целевому признаку их можно разделить на движения: формообразования Ф, врезания Вр, деления Д, позиционирования Пз, управления Упр, вспомогательные Вс. Определение формообразующих движений приведено выше (см. 2.1).

Все движения в станках, в том числе формообразующие, называются исполнительными. По целевому признаку их можно разделить на движения: формообразования Ф, врезания Вр, деления Д, позиционирования Пз, управления Упр, вспомогательные Вс. Определение формообразующих движений приведено выше (см. 2.1).

Врезание Вр – движение инструмента или заготовки, устанавливающие их в процессе резания в исходное для процесса формообразования положение. Примером движения врезания является движение П2 при точении сферической поверхности (см. рис. 2.3, о).

Деление Д – движение, перемещающее траекторию движения формообразования на определенную, в большинстве случаев постоянную, величину для образования нескольких одинаковых по форме поверхностей. Например, при обработке цилиндрического зубчатого колеса модульной фрезой (рис.2.4) после фрезерования очередной впадины движениями В1 и П2 фрезы обрабатываемую заготовку поворачивают на угловой шаг зубьев движением деления В3.

Движения деления могут быть периодическими или непрерывными, что зависит в основном от конструкции режущего инструмента. В приведенном примере это движение периодическое. Непрерывные движения деления по своей структуре совпадают с одним из формообразующих движений, которое выполняет одновременно процессы формообразования.

Позиционирование Пз – движение, обеспечивающее перемещение траектории движений формообразования и врезания в новое геометрическое положение.

К движениям управления относят те, которые совершают органы управления, регулирования и координации всех других исполнительных движений станка. К таким органам относятся муфты, реверсивные механизмы, кулачки, ограничители хода и др.

К вспомогательным движениям относятся движения, обеспечивающие установку, зажим, освобождение, транспортирование, быстрое перемещение заготовки и режущего инструмента в зону резания, охлаждение, смазывание, удаление стружки, правку инструмента и т.п.

Определяющую роль в формировании кинематической структуры станка играют движения формообразования, врезания и деления.

Любое исполнительное движение в станке характеризуется пятью параметрами пространства и времени: траекторией, скоростью, направлением, путем и исходной точкой. Наиболее важными параметрами любого движения являются траектория и скорость.

В зависимости от характера исполнительного движения, формы его траектории, схемы резания, вида и конструкции инструмента теоретически движение можно настраивать по двум, трем, четырем или пяти параметрам. Наибольшее число параметров настройки может потребоваться лишь сложному движению с незамкнутой траекторией. По четырем параметрам (за исключением настройки на траекторию) осуществляется настройка простого движения с незамкнутой траекторией, по трем параметрам (на траекторию, скорость и направление) – сложное движение с замкнутой траекторией.

Движения формообразования и врезания являются движениями резания. Формообразующее движение, происходящее с наибольшей скоростью, называется главным движением резания или просто главным движением. Остальные движения принято называть движениями подачи.

Главное движение может быть вращательным и поступательным. На это движение затрачивается большая часть мощности привода станка. При вращательном движении оно характеризуется частотой вращения. Например, у станков токарной группы главным движением является вращение заготовки (рис. 2.5, а-в), частота вращения которой, мин-1

n = 1000v/(πd),

где v - скорость резания, м/мин; d - диаметр заготовки, мм.

У сверлильных, фрезерных и шлифовальных станков главное движение совершает инструмент (рис.2.5, г-е), частота вращения которого определяется по приведенной формуле для токарных станков. У долбежных, протяжных и

Рис. 2.5. Виды главного движения и подач

cтрогальных станков главным движением является поступательно-возвратное (рис. 2.5, ж), частота двойных ходов которого

n2х = 1000v/(2L),

где L = l + l1 + l 2 - длина хода, мм; l - длина заготовки, мм; l1 и l2 - вход и выход инструмента, мм.

Иногда главное движение на станках получают в результате сложения движений. Например, при сверлении отверстий малого диаметра на токарных автоматах главное движение является результатом сложения разнонаправленных вращений детали и сверла (рис. 2.5, з). Это объясняется тем, что для получения заданной скорости резания необходимо вращать сверло с большой частотой. В данном случае скорость резания определяется суммой частот вращения сверла n и детали n, т.е. v = πdсв(nсв + nд)/1000. При нарезании резьб на токарных автоматах методом обгона плашка вращается в том же направлении, что и деталь, при этом nп>>nд (рис. 2.5, и). Тогда относительная частота вращения, которая определяет скорость нарезания резьбы, n = nпл – nд. Главное движение может быть получено и при двух разнородных движения. Например, при вращении детали со скоростью резания v и поступательном движении резца со скоростью резания vр (рис.2.5, к). В этом случае одновременно происходит точение и строгание, т.е. токарное строгание.

Движение подачи – это относительное движение инструмента вдоль обрабатываемой поверхности со скоростью, меньшей скорости резания, обеспечивающее совместно с главным движением формообразование детали. Подачу определяют как величину перемещения инструмента относительно детали при обработке за один оборот (двойной ход) детали или инструмента (относительные подачи на токарных, сверлильных и строгальных станках) или в еденицу времени (абсолютные подачи на фрезерных и шлифовальных станках). В последнем случае подача может быть выполнена от индивидуального привода.

В зависимости от направления движения инструмента по отношению к детали подачи делят на продольную s (рис. 2.5, а), поперечную sп (рис.2.5, б), касательную sr (рис.2.5, в), радиальную sр (рис. 2.5, г), круговую sк (рис. 2.4,д). Кроме того, подачи могут быть осевыми (рис. 2.5, з) в сверлильных станках, вертикальными sв (рис.2.5, е) в зубофрезерных станках.

2.2. Понятие о кинематической группе

2.2. Понятие о кинематической группе

Каждое исполнительное движение в станках осуществляется кинематической группой. Структура кинематической группы может быть различной и зависит от характера осуществляемого движения, числа исполнительных органов, необходимости регулирования параметров движения.

Под исполнительными органами понимают подвижные конечные звенья кинематической группы, непосредственно участвующие в образовании траектории исполнительного движения. Исполнительные органы, осуществляющие абсолютное или относительное движение заготовки или режущего инструмента в процессе формообразования, называют рабочими. Например, рабочими органами являются такие звенья станка, как стол, шпиндель, суппорт, ползун и т.п.  а б

а б

Рис. 2.6. Исполнительные кинематические пары:

а – вращательная: корпус передней бабки 1 – шпиндель 2;

б – поступательная: направляющие станины 1 – суппорт 2

В большинстве случаев исполнительные органы совершают вращательное или прямолинейное движение, т.е.являются подвижными звеньями вращательной или поступательной исполнительной кинематической пары (рис. 2.6).

В зависимости от числа исполнительных органов кинематические группы делятся на простые и сложные. Простые группы имеют один исполнительный орган, а сложные – два и более исполнительных органов.

Рассмотрим сложное двухэлементарное винтовое исполнительное движение формообразования, оно же – движение скорости резания Фv(В1П2), необходимое для нарезания фасонным резцом однозаходной цилиндрической резьбы. Для создания траектории этого движения (рис. 2.7) соединим подвижные звенья исполнительных пар шпиндель 1, несущий заготовку, и продольный суппорт 2, несущий резец, жесткой кинематической связью в виде штриховой линии 3 – 4. Эта связь, состоящая из последовательно соединенных передач, накладывает условия ограничения на шпиндель и суппорт, не позволяющие им занимать произвольные положения относительно друг друга и иметь произвольные скорости.

Рис. 2.7. Структурная схема винторезной кинематической группы

Кинематическая связь (кинематическая цепь), включая передачу винт – гайка 5, преобразующую вращательное движение в поступательное, соединяющая между собой шпиндель и продольный суппорт создает потенциальную возможность винтового движения. Для реализации этой возможности соединим произвольное промежуточное звено 6 кинематической связи 3 – 4, подобной кинематической связью 6 - 7 с источником энергии движения – электродвигателем М. При включении электродвигателя энергия движения по кинематической связи 7 - 6 будет сообщаться через звено 6 в кинематическую связь 3 – 4. Это вызовет вращение В1 шпинделя и продольное перемещение П2 суппорта. В итоге резец будет совершать относительно заготовки винтовое движение. При этом соотношение элементарных движений В 1 и П2 зависит только от передаточного отношения кинематической связи 3 – 4. Следовательно эта связь обеспечивает качественную характеристику движения Фv(В1П2), т.е. его траекторию. Будем называть кинематическую связь воспроизводящую траекторию исполнительного движения внутренней связью. Количественную характеристику исполнительного движения, т.е. его скорость обеспечивает кинематическая связь 7 – 6, соединяющая источник энергии с внутренней связью. Будем называть такую связь внешней связью. Внутренняя и внешняя связи имеют общее кинематическое звено 6. Будем называть его звеном соединения связей.

Совокупность источника энергии движения исполнительных пар, внутренней и внешней связей, называется кинематической группой с названием, соответствующим названию движения, которое создает эта группа.

Для возможности получения исполнительного движения с различными параметрами в кинематической группе используется необходимое количество специальных устройств, называемых в общем случае органами настройки. На структурной схеме такие органы настройки, как гитары сменных зубчатых колес и коробки скоростей, будем изображать ромбами, у которых заштрихованная часть указывает на фактическое направление передачи движения через орган настройки. Органы настройки, располагаемые во внутренней связи и служащие для настройки траектории исполнительного движения, будем обозначать символами ix, iy, iz и т.д., а органы настройки, располагаемые во внешней связи – символами iv, is, is1 и т.п. Органы настройки на направление исполнительного движения будем обозначать квадратом с двумя противоположно направленными стрелками. Органы настройки исполнительного движения на путь и исходную точку в большинстве случаев на структурных схемах не показывают так как регулирование этих параметров обычно осуществляются вручную или по упорам системы управления.

В рассматриваемой кинематической группе настройка на траекторию винторезного движения осуществляется двумя органами настройки: гитарой сменных зубчатых колес ix (на шаг резьбы) и реверсом R1 - на направление (правая или левая резьба). Параметр скорость исполнительного движения настраивается или коробкой скоростей, или гитарой сменных зубчатых колес iv. Направление нарезания резьбы к передней бабки или от нее обеспечивается технологическим реверсом R2. Настройка на путь осуществляется упорами, на продольном суппорте, расположенными на расстоянии L друг от друга, где L – длина заготовки, а на исходную точку – установкой этих упоров на размер H от характеристического образа инструмента (вершины резца) до первого упора, не изменяя относительного положения упоров.

В кинематическую группу входит передача винт – гайка 5. Ее функция – преобразование вращательного движения в поступательное. Подобную функцию в станках выполняет также зубчато – реечная передача. Механизм, преобразующий вращательное движение в поступательное будем называть тяговым валом. Характеристика тягового вала, используемая при кинематических расчетах – есть величина поступательного перемещения ведомого звена этого механизма за один оборот его ведущего звена. Например, характеристика тягового вала винт – гайка равна шагу (ходу при многопроходной резьбе) передачи, а зубчато–реечной передачи равна πmz, где m – модуль передачи, z – число зубьев реечного колеса.

В рассмотренном примере структура кинематической группы описана на вербальном языке. Ее можно также описать на языке символов. При анализе (изучении) кинематической структуры станков использованию языка символов следует отдать предпочтение, так как это обеспечивает большую наглядность и компактность описания. Приведем описание рассмотренной кинематической группы на этом языке.

Внутренняя связь:

В1 ← 1← 3 ← 6 → ix → R1 → 4 → 5 → 2 → П2.

Внешняя связь:

М → 7 → R2 → iv → 6.

Разнонаправленные стрелки в описании внутренней связи показывают направление разветвление энергии движения после звена соединения связей 6 по обеим ветвям внутренней связи.

Рассмотренная кинематическая группа выполнена на основе механических связей между исполнительными органами. Однако изложенные закономерности ее синтеза и функционирования справедливы также и при использовании электронных связей на базе больших интегральных схем вместо механических между исполнительными органами. Рассмотрим сложное формообразующее движение Фv(В1В2), необходимое для воспроизведения профиля зубьев цилиндрического зубчатого колеса червячной фрезой. На рис 2.8 приведена схема взаимодействия исполнительных органов: шпинделя червячной фрезы 1 и делительного стола заготовки 2, имитирующая станочное зацепление. Оба исполнительных органа оснащены отдельными высокомоментными управляемыми электродвигателями постоянного тока соответственно М1 и М2. Функциональная (внутренняя) связь между исполнительными органами осуществляется системой отслеживающей синхронизации (показана двойной пунктирной линией), выполненной по схеме ведущая координата – ведомая координата. Связь механики с системой синхронизации обеспечивается посредством импульсных измерительных преобразователей 3 и 4, установленных соответственно на ведущей координате – шпинделе фрезу и на ведомой координате – делительном столе заготовки. Система синхронизации состоит из цепи 5 (электрический вал), выполняющей функцию внутренней связи группы (станочное зацепление), и цепи адаптации 6, обеспечивающей повышение точности функционирования группы посредством устранения девиации механики ведомого исполнительного органа. Выходы обеих цепей соединены с блоком 7 автоматического управления электродвигателя М2 ведомой координаты – делительного стола.

Схема отслеживащей синхронизации (рис.2.9) содержит управляемый делитель частоты, состоящий из счетчика импульсов 1 и блока 2 установки коэффициента деления. Вход счетчика 1 соединен с импульсным измерительным преобразователем 3, установленном на шпинделе, а выход – с входом импульсно-аналогового преобразователя 3 и первыми входами знакового дискриминатора 4 и фазового дискриминатора 5. Вторые входы дискриминаторов 4 и 5 соединены с выходом счетчика 6, соединенного своим входом с импульсным измерительным преобразователем 4, установленном на делительном столе. Выход импульсно-аналогового преобразователя 3 соединен с первым входом сложения параллельного сумматора 7. Выход знакового дискриминатора 4 соединен с управляющими входами аналоговых ключей 8, управляемого отрицательным потенциалом, и 9, управляемого положительным потенциалом. Выход фазового дискриминатора 5 через импульсно-аналоговый преобразователь 10 соединен с аналоговыми входами ключей 8 и 9. Выход ключа 8 соединен с вторым входом сложения параллельного сумматора 7, а выход ключа 9 – с входом вычитания этого сумматора. Выход параллельного сумматора 7 соединен с блоком 7 (рис. 2.8) автоматического управления электродвигателем М2 ведомой координаты – делительного стола. В качестве источника энергии для электродвигателя М1 задающей координаты используется задатчик, выполненный в виде делителя напряжения.

|

|

| Рис. 2.8. Схема кинематической группы обката с электрическим валом | Рис. 2.9. Блок-схема системы отслеживающей синхронизации |

При наладке передаточное отношение червячная фреза – заготовка (параметр настройки “траектория”) задается блоком 2 установки коэффициента деления. Этот блок является аналогом гитары сменных зубчатых колес ix, устанавливаемой во внутренней связи группы обката станка с механическими связями. Круговая подача (параметр настройки “скорость”) задающей координаты устанавливается посредством задания величины напряжения на выходе источника энергии электродвигателя этой координаты.

Система синхронизации работает следующим образом. При включении электродвигателя М1 шпиндель 1 получает движение круговой подачи В1. Одновременно импульсный измерительный преобразователь 3 (рис. 2.8) вырабатывает сигнал с частотой, пропорциональной круговой подаче В1. Этот сигнал поступает на вход счетчика 1 управляемого делителя частоты, где происходит деление сигнала в соответствии с заданным на блоке 2 коэффициентом деления. Сигнал с выхода счетчика 1 преобразуется в импульсно-аналоговом преобразователе 3 в напряжение, пропорциональное частоте входного сигнала, и с его выхода поступает на первый вход сложения параллельного сумматора 7. С выхода этого сумматора задающий сигнал поступает в блок 7 автоматического управления электродвигателя М2 ведомой координаты, который сообщает движение круговой подачи делительному столу. В результате такого прохождения сигнала от задающей координаты (шпинделя) к ведомой координате (делительному столу) обеспечивается профилирование зубьев нарезаемого колеса движением обката Ф(В1 В2).

Одновременно следующим образом осуществляется коррекция задающего сигнала, действующего на выходе параллельного сумматора 7, обеспечивающая устранение девиации механики ведомой координаты. На вход счетчика 6 поступает с импульсного измерительного преобразователя 4 (рис.2.8) импульсный сигнал – аналог круговой подачи движения В2 делительного стола. Этот сигнал с выхода счетчика 6 поступает на вторые входы знакового 4 и фазового 5 дискриминаторов, у которых на первых входах действует задающий сигнал с выхода счетчика 1. В результате сравнения сигналов на выходе знакового дискриминатора образуется отрицательный потенциал при отставании делительного стола от заданного значения и положительный потенциал при его опережении. Этот потенциал поступает на управляющие входы ключей 8 и 9. Одновременно на выходе фазового дискриминатора образуется сигнал абсолютной погрешности, который после преобразования в аналоговую форму в импульсно-аналоговом преобразователе 10 поступает на аналоговые входы ключей 8 и 9. Этот сигнал поступает на параллельный сумматор 7 через один из ключей в зависимости от знака управляющего воздействия. При отставании делительного стола сигнал абсолютной погрешности поступает через ключ 8 на второй вход сложения параллельного сумматора, а при опережении этот сигнал поступает через ключ 9 на вход вычитания этого сумматора. В итоге в параллельном сумматоре происходит в зависимости от знака погрешности увеличение или уменьшение управляющего сигнала ведомой координаты, т.е. происходит его двухсторонняя непрерывная коррекция относительно номинального значения.

На рис. 2.10 показана структурная схема простой кинематической группы, воспроизводящей элементарное вращательное движение Фv (В1), необходимое для образования образующей методом следа при токарной обработке. Внутренняя связь группы, воспроизводящая траекторию исполнительного движения, представляет собой элементарную вращательную пару

корпус 1 → шпиндель 2.

Внешняя связь группы – кинематическая цепь, связывающая электродвигатель со звеном соединения связей – шпинделем 2, т.е.

М → R → iv → шпиндель (В1),

где шпиндель 2 является звеном соединения связей.

Рис. 2.10. Структурная схема простой кинематической группы

Движение Фv (В1) имеет замкнутую траекторию, поэтому настраивается только на два параметра: скорость – органом настройки iv, направление - реверсом R.

В простых кинематических группах, имеющих один исполнительный орган и обеспечивающих вращательное или прямолинейное движение, нет необходимости в органе настройки на траекторию. Это связано с тем, что траектория движения в таких группах неизменна и обеспечивается характером соединения звеньев исполнительной кинематической пары, одним из которых является сам исполнительный орган.

Кинематическая структура станка представляет объединение кинематических групп. Группы могут быть соединены между собой разными способами; их соединение зависит от многих факторов. Наибольшее влияние на соединение кинематических групп оказывает общность их исполнительных органов и источника движения, а также необходимость координации во времени создаваемых группами движений. Всякое соединение двух кинематических групп осуществляется специальными дополнительными устройствами, такими, как суммирующие механизмы, реверсы, муфты и т.д.

Главной и определяющей частью кинематической структуры любого станка является его формообразующая часть, составляющая общее число и характер групп формообразования, а также их кинематическое соединение. По этому признаку все развивающееся многообразие кинематических структур станков можно разделить на три класса:

- класс элементарных структур Э, к которому относятся станки с кинематической структурой, содержащей только простые группы формообразования, создающие движение Ф (В) или Ф (П);

- класс сложных структур С, к которому относятся станки с кинематической структурой, содержащей только сложные группы формообразования, т.е. группы, создающие движения Ф (В1В2), Ф (В1П2П3) и т.д.;

- класс комбинированных структур К, к которому относятся станки с кинематической структурой, содержащей одновременно и простые и сложные группы формообразования.

Каждый класс содержит определенное число формообразующих кинематических (структурных) групп, которое можно условно записать буквой с последующими двумя цифрами. Буква указывает на класс, первая цифра – на число формообразующих групп, вторая цифра – на суммарное число простых вращательных и прямолинейных движений, составляющих все формообразующие движения станка. Например, запись К24 означает, что станок имеет комбинированную структуру, две группы формообразования с четырьмя простыми движениями.

В структуре станка не обязательно должны быть кинематические группы всех назначений. Например, в станках может отсутствовать группа деления, поскольку или процесс деления не нужен при формообразовании поверхности, или этот процесс осуществляется попутно движением формообразования. Рассмотрим конкретные примеры. На рис. 2.11 приведена структурная схема протяжного станка класса Э11. Кинематическая структура этого станка состоит из одной кинематической группы формообразования Фv (П1). Внутренняя связь группы – элементарная кинематическая пара: направляющие станины 1 → ползун 2. Внешняя связь – кинематическая цепь, связывающая электродвигатель М с ползуном 2, являющимся звеном соединения связей, т.е. М → R → iv → ТВ (передача винт – гайка) → ползун (П1). Движение Фv (П1) – простое, с незамкнутой траекторией и настраивается по четырем параметрам: на скорость – органом настройки iv, на направление - реверсом R, на путь и исходное положение – упорами (размеры L и H).

В структуре станка не обязательно должны быть кинематические группы всех назначений. Например, в станках может отсутствовать группа деления, поскольку или процесс деления не нужен при формообразовании поверхности, или этот процесс осуществляется попутно движением формообразования. Рассмотрим конкретные примеры. На рис. 2.11 приведена структурная схема протяжного станка класса Э11. Кинематическая структура этого станка состоит из одной кинематической группы формообразования Фv (П1). Внутренняя связь группы – элементарная кинематическая пара: направляющие станины 1 → ползун 2. Внешняя связь – кинематическая цепь, связывающая электродвигатель М с ползуном 2, являющимся звеном соединения связей, т.е. М → R → iv → ТВ (передача винт – гайка) → ползун (П1). Движение Фv (П1) – простое, с незамкнутой траекторией и настраивается по четырем параметрам: на скорость – органом настройки iv, на направление - реверсом R, на путь и исходное положение – упорами (размеры L и H).

В рассмотренном станке одним элементарным движением формо-образования одновременно осуществляется врезание инструмента 3 (протяжки) в заготовку 4, формообразование шпоночного паза, а при протягивании шлицевых отверстий еще и деление. Причем врезание на глубину паза и деление (при протягивании шлицев) обеспечивается конструкцией протяжки, у которой каждый последующий зуб превышает предыдущий на величину подачи врезания, а количество шлицевых пазов равно количеству продольных выступов на протяжке. При протягивании отверстий образующая воспроизводится методом копирования, а направляющая – методом следа (движение скорости резания).

В современных протяжных станках движение резания обеспечивается гидроцилиндром. При этом закономерности формообразования остаются неизменными. А функции органов настройки iv и R выполняют управляемый дроссель и реверсивный золотник гидравлической станции.

Приведенная в предыдущем параграфе на рис. 2.7 структура винторезной кинематической группы Фv(В1П2), по существу, является структурной схемой винторезного станка класса С12, состоящего из одной сложной формообразующей группы, на котором при нарезании резьбы фасонными резцами методом копирования воспроизводится образующая (профиль резьбы), а методом следа – направляющая (винтовая линия). Эта схема положена в основу конструкций специальных станков для нарезания ходовых винтов в станкостроительной отрасли промышленности. Она является также одной из частных структур токарно-винторезных станков.

При разработке структурных схем станков, содержащих более одной кинематической группы, необходимо решать также задачу соединения групп между собой.

На рис. 2.12 приведена кинематическая структура современного круглошлифовального станка. Его структурная схема состоит из четырех простых кинематических групп с индивидуальными движителями: скорости резания Фv(В1), круговой подачи Фs1(В2), продольной подачи Фs2(П3) и врезания Вр(П4). Класс кинематической структуры С33.

Группы Фv и Фs1 воспроизводят методом касания образующую (окружность) цилиндрической поверхности, группа Фs2 методом следа - направляющую (линию, параллельную оси центров станка). Вспомогательная группа Вр обеспечивает движение врезания.

Группа Фv(В1) осуществляет вращение шлифовального круга 1. Ее внутренняя связь – элементарная вращательная пара

корпус 2 шлифовальной бабки → шпиндель 3 шлифовального круга.

Внешняя связь:

М1 → iv  шпиндель 3 (В1).

шпиндель 3 (В1).

Группа настраивается на скорость (круговую частоту вращения шлифовального круга) органом настройки iv.

Группа ФS1(В2) осуществляет круговую подачу заготовки 4. Ее внутренняя связь представляет собой элементарную вращательную пару

корпус 5 передней бабки → шпиндель 6, несущий заготовку 4.

Внешняя связь

М2  iS1

iS1  шпиндель 6 (В2).

шпиндель 6 (В2).

Группа настраивается на скорость (круговую подачу заготовки) органом настройки iS1.

Рис. 2.12. Структурная схема круглошлифовального станка

Группа ФS2(П3) осуществляет продольную подачу заготовки П4. Внутренняя связь группы:

направляющие станины 7 → продольный стол 8,

несущий переднюю 5 и заднюю 9 бабки.

Внешняя связь:

гидродвигатель (гидроцилиндр) ГД3  продольный стол 8 (П3).

продольный стол 8 (П3).

Группа настраивается на скорость (продольную подачу) и направление соответственно управляемым дросселем iS2 и реверсивным золотником, конструктивно входящим в гидропанель гидростанции, на путь и исходное положение – по упорам системы управления.

Внутренняя связь группы Вр (П4) – элементарная поступательная пара

направляющие 10 станины – шлифовальная бабка 2.

Внешняя связь:

М4  iS3

iS3  ТВ

ТВ  шлифовальная бабка 2 (П4).

шлифовальная бабка 2 (П4).

Группа настраивается на скорость (подача врезания) органом настройки iS3, на путь и исходное положение – по упорам.

В рассматриваемом станке кинематические группы соединены между собой через промежуточные или неподвижные исполнительные звенья. Так группа Фv (В1) связана с группой Вр (П4) через шлифовальную бабку 2 как через промежуточное исполнительное звено. Такое же соединение через промежуточные исполнительные звенья имеет группа ФS1 (В2) с группой ФS2 (П3) и с группой Вр (П4). Группа ФS2 (П3) с группой Вр (П4) соединена через общее неподвижное исполнительное звено.

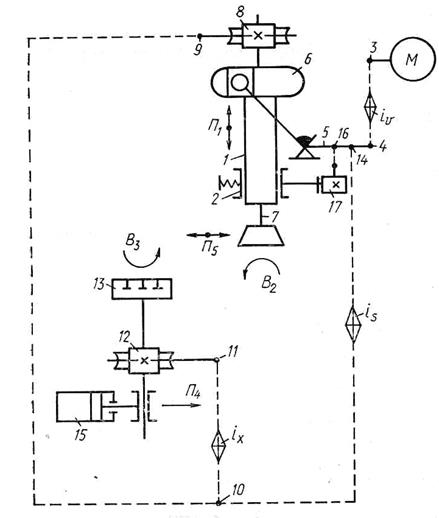

На рис. 2. 13 приведена структурная схема зубодолбежного станка с механическими связями, положенная в основу конструкций современных станков для обработки цилиндрических зубчатых колес зуборезными долбяками. Кинематическая структура станка содержит следующие кинематические группы: скорости резания Фv(П1), движения обката Фs(В2В3), врезания Вр(П4) и радиального «отскока» Вс(П5). Объединение их в общую структуру выполнено по схеме с общим электродвигателем.

Рис. 2.13. Кинематическая структура зубодолбежного станка

Группа скорости резания Фv(П1) включает внутреннюю связь ─ элементарную поступательную кинематическую пару

гильза 1 → корпус 2 суппорта станка.

Внешняя связь группы:

М → 3 → iv → 4 → 5 → 6 → гильза1 (П1),

представляющая собой кинематическую цепь, передающую энергию от электродвигателя М к приводному валу 5, вращательное движение которого преобразуется в поступательно-возвратное движение П1 гильзы 1 шпинделя 7 долбяка.

Движение П1 имеет прямолинейную незамкнутую траекторию. Поэтому группа Фv(П1) настраивается только на три параметра: скорость резания -органом настройки iv путь и исходную точку - изменением плеч рычагов кулисного механизма 6.

Группа обката Фs(B2 B3) состоит из развитой внутренней связи (цепи обката), обеспечивающей станочное зацепление:

В2 → 8 → 9 → 10 → ix → 11 → 12 → 13 → В3,

связывающей шпиндель 7 с делительным столом 13, предназначенным для установки заготовок.

Внешняя связь группы:

М → 3 → iv → 4 → 14 → is → 10

передает энергию движения от электродвигателя через звено соединения связей 10 во внутреннюю связь.

Движение обката имеет замкнутую траекторию и настраивается на траекторию гитарой сменных зубчатых колес ix, на скорость (круговую подачу) – органом настройки is, на направление - реверсом, совмещенным с органом настройки ix.

Группа врезания Вр(П4) включает внутреннюю связь - элементарную поступательную кинематическую пару, образованную корпусом продольного стола и направляющими станка, и внешнюю связь, передающую энергию движения во внутреннюю связь от гидроцилиндра 15, перемещающего стол в направлении радиального врезания П4. Эта группа настраивается на скорость врезания регулируемым дросселем гидропривода станка, а на исходную точку - путевыми упорами системы управления.

Вспомогательная группа радиального «отскока» Вс(П5) состоит из внутренней связи (элементарной поступательной кинематической пары), образованной корпусом суппорта и направляющими станка, и внешней связи

M → 3 → iv → 4 → 16 → 17 (П5),

сообщающей движение кулачку 17, отводящему инструментальный суппорт от делительного стола (заготовки) при свободном ходе.

В рассматриваемом станке кинематические группы Фv(П1) и Фs(В2 В3) соединены между собой посредством общего электродвигателя и общей частью М → iv → 4 → 14 их внешних связей. Группа Вс(П5) работает синхронно с группой Фv и имеет общую с ней до кинематического звена 4 внешнюю связь. Группа Вр(П4) имеет отдельный источник энергии движения и соединена с группами формообразования посредством общего корпуса.

По приведенной структурной схеме выпускается ряд моделей зубодолбежных станков, например 5111 и 5122. В ряде современных моделей станков формообразующие группы имеют отдельные электродвигатели, например станок модели 5А122. В станке модели ВС-122 формообразующая группа обката Фs (В2 В3) оснащена отдельным управляемым электродвигателем.

В станках с числовым программным управлением исполнительные органы группы обката шпиндель долбяка и делительный стол для обрабатываемых заготовок соединяются электронной внутренней связью на основе больших интегральных схем, в общем случае называемой электрическим валом (см. рис. 2.8)

Рассмотренная структурная схема зубодолбежного станка является частной структурой станка для обработки прямозубых цилиндрических колес. Модификация ее группы воспроизведения линии зуба позволяет обрабатывать также колеса с винтовыми зубьями. Для этого (рис. 2.14) прямолинейные направляющие шпинделя заменяются на винтовые. Винтовые направляющие крепятся в расточке червячного колеса, а копирный кулак – к шпинделю. В итоге группа образования линии зуба трансформируется в сложную двухэлементарную Фv (П1В7). Внутренняя связь группы – винтовая кинематическая пара, внешняя связь – кинематическая цепь, передающая движение от электродвигателя к звену соединения связей (копирный кулак).

а б

Рис. 2.14. Модификация кинематической группы воспроизведения линии винтового зуба: а – схема модификации; б - конструктивное выполнение винтовых направляющих

Движение Фv(В1П7) – сложное с незамкнутой траекторией, настраивается по четырем параметрам: на траекторию - сменными винтовыми направляющими (копирами); на скорость – органом iv; на путь и исходное положение – изменением плеч кулисного механизма.

|

|

Дата добавления: 2015-04-24; Просмотров: 2716; Нарушение авторских прав?; Мы поможем в написании вашей работы!