КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Строгальные станки

|

|

|

|

Станки строгально-протяжной группы

К данной группе относят станки, имеющие прямолинейное движение резания независимо от того каким инструментом они работают: резцами (строгальные и долбежные станки) или протяжками и прошивками (протяжные станки). В строгальных и долбежных станках движение подачи осуществляется резцом или заготовкой. Эти станки предназначены для обработки линейчатых поверхностей, описанных прямой, перемещающейся по направляющей. Относительное перемещение заготовки и инструмента по направляющей обеспечивается движением подачи, а по образующей – движением резания. В протяжных станках движение подачи заложено в конструкцию протяжки, в которой каждый последующий режущий зуб выступает над предыдущим.

Различают поперечно-строгальные, продольно-строгальные и долбежные станки. Движение резания в поперечно- и продольно-строгальных станках всегда горизонтальное, а в долбежных – всегда вертикальное.

Поперечно-строгальные и долбежные станки применяют в единичном и серийном производстве для обработки небольших по размерам заготовок. Продольно-строгальные станки используют в серийном производстве для обработки крупногабаритных деталей, например, станин металлорежущих станков или для одновременного строгания нескольких заготовок среднего размера. На этих станках возможно одновременное строгание несколькими резцами с разных суппортов.

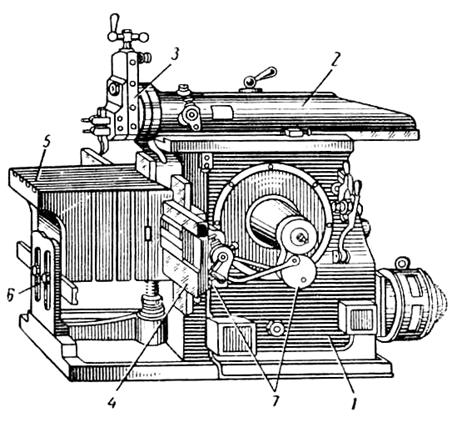

Рис. 3.45. Поперечно-строгальный станок

На рис. 3.45показан общий вид поперечно-строгального станка. В верхних направляющих станины 1 смонтирован ползун 2, совершающий при строгании поступательно-возвратное движение резания. На левом конце ползуна установлен суппорт 3 состоящий из поворотного диска и салазок, периодически получающих вертикальную подачу от передачи винт-гайка при ручном повороте винта посредством маховика. На салазках смонтирована резцовая каретка с откидной планкой и резцедержателем. На вертикальных направляющих станины находится поперечина 4, на которой в горизонтальной плоскости перемещается стол 5 (движение подачи). На верхнюю плоскость стола 5 устанавливают заготовки или тиски и закрепляют их с помощью болтов, устанавливаемых в Т-образные пазы стола.

|

|

|

Характерным размером поперечно-строгальных станков является длина хода ползуна, которая составляет 200 – 2400 мм. Поступательно-возвратное движение ползуна осуществляется посредством кулисного механизма, являющегося конечным звеном внешней связи группы скорости резания. А в станках с длиной хода 700 – 1000 мм это движение гидрофицировано.

Плоскости обрабатывают следующим образом. Стол 5 вместе с поперечиной устанавливают на определенной высоте в зависимости от вертикального размера заготовки. Для большей жесткости стол дополнительно закрепляют в стойке 6. Процесс строгания происходит при движении ползуна влево. По окончании рабочего хода ползун возвращается вправо, совершая ускоренный холостой ход, в конце которого механизм 7 осуществляет периодическую подачу стола вдоль направляющих поперечины. При отрезных операциях или при обработке вертикальных плоскостей периодическую подачу сообщают вручную суппорту 3.

Размерной характеристикой продольно-строгальных станков являются наибольшие размеры обрабатываемых деталей(ширина х длина x высота). Выпускают станки от 630 х 2000 х 550 до 5000 х 12500 х 4500 мм. У этих станков подвижной частью является стол с закрепленной на нем заготовкой. Различают одностоечные и двухстоечные станки.

В двухстоечном продольно-строгальном станке (рис.3.46) на направляющих 1 станины 2 размещен стол 3, на котором закрепляют обрабатываемые заготовки. На двух стойках 4 и 5, скрепленных для жесткости балкой 6, установлена траверса, несущая два суппорта 8. В направляющих правого портала может иметь вертикальные перемещение боковой суппорт. В коробке 10 расположен привод группы скорости резания, а в коробках 7 и 9 – приводы групп подач вертикальных и бокового суппортов. При строгании стол совершает поступательно-возвратное движение скорости резания. В конце рабочего хода осуществляется периодическая поперечная подача верхних суппортов 8 в горизонтальном, а боковых суппортов 9 – в вертикальном направлении. Таким образом, резцы, установленные в резцедержателях суппортов 8, обрабатывают горизонтальные плоскости, а резцы, установленные в резцедержателях суппортов 9 обрабатывают боковые поверхности.

|

|

|

|

Рис.3.46. Продольно-строгальный станок

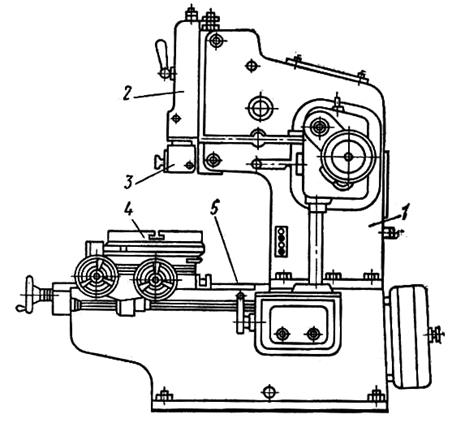

Рис. 3.47. Долбежный станок

Долбежные станки предназначены для наружного и внутреннего долбления плоских и фасонных поверхностей, вырезов, канавок, а также долбления с поднутрением до 100. Характерными размерами долбежных станков являются ход ползуна (100 – 1600 мм) и диаметр стола (240 – 1600 мм).

В станине 1 долбежного станка (рис. 3 47) расположены механизмы кинематических групп станка. По вертикальным направляющим станины перемещается ползун 2, несущий резцедержатель 3. При движении ползуна вниз осуществляется рабочий ход, а при его движении вверх - холостой ход. Обрабатываемые детали устанавливают на столе 4, перемещающемся по горизонтальным направляющим 5. В современных конструкциях долбежных станков пердусмотрено также поперечное и вращательное движение стола.

Долбежный станок модели 7Д430. Предназначен для выполнения всех видов работ характерных для долбежных станков.

Техническая характеристика. Наибольший ход долбяка 320 мм; диаметр рабочей поверхности стола 630 мм; диапазон скоростей долбяка 3 – 38 м/мин;. Диапазон подач стола на двойной ход долбяка: продольных и поперечных 0,1 – 2,5 мм; круговых 0,1 – 1,4 мм.

Рис. 3.48. Кинематическая схема долбежного станка модели 7Д430

Кинематическая структура станка (рис. 3.48) содержит следующие формообразующие группы: скорости резания Фv(П1), продольной подачи Фs1(П2), поперечной подачи Фs2(П3), круговой подачи Фs3(В4)

|

|

|

Группа скорости резания Фv(П1) воспроизводит поступательно-возвратное движение ползуна В, несущего долбяк. Ее внутренняя связь:

вертикальные направляющие станины Г → ползун В долбяка (П1).

Внешняя связь:

М1 → сдвоенный лопастной насос→ гидропанель Д →

→ гидроцилиндр Ц1 → ползун В долбяка (П1).

Для обеспечения реверсирования ползуна в конце каждого хода в группе предусмотрена обратная связь, переключающая гидрораспределитель управления гидропанели Д, выполненная в виде кинематической цепи

Рейка (m=2,5 mm) → 28 → 20/36 → вал II → 26/36 → вал III (вид Ж) → → кулачки 7 → рычаг 4 управления гидрораспределителем.

Группа настраивается: на скорость – ступенчато дросселем гидросистемы управления: на путь и исходное положение – положением кулачков 7 на валу III. Причем угол между кулачками, задающий путь, определяется по формуле

α=(L/π∙28∙2,5)∙20/36∙26/36∙3600 = 0,5050 L,

где L – длина хода долбяка.

Группа работает следующим образом. При поступлении масла в верхнюю полость цилиндра Ц1 ползун перемещается вниз (рабочий ход) вместе с рейкой, которая по цепи обратной связи вращает кулачки 7. В конце рабочего хода кулачок, управляющий параметром «путь» нажимает на рычаг 4, переключая гидрораспределитель управления. Тогда масло будет поступать в нижнюю полость цилиндра Ц1, поднимая ползун вверх. При этом вал III будет вращаться в обратную сторону и кулачок, управляющий параметром «исходное положение», нажимая на рычаг 4, вновь переключит гидрораспределитель управления на рабочий ход, и цикл повторится.

Дополнительный гидроцилиндр Ц2 в рассматриваемой группе осуществляет торможение ползуна. Одна зубчатая полумуфта М1 вращается вместе с валом I, а другая – удерживается от вращения штоком гидроцилиндра. При остановке станка пружина смещает поршень влево и соединяет обе полумуфты, тем самым предотвращая самопроизвольное опускание ползуна под действием собственной массы.

|

|

|

В резцедержателе долбяка (не показан) расположен механизм автоматического отвода долбяка при ходе ползуна вверх.

Группа продольной подачи Фs1(П2) обеспечивает прерывистую (дискретную) продольную подачу стола. Ее внутренняя связь:

продольные направляющие станины → продольная каретка стола Б (П2).

Внешняя связь:

М1 → сдвоенный лопастной насос→ гидропанель Д → Ц3 → рейка/24 → колесо 60 храпового механизма → 20/20 → М2 → 19/19 → 48/36 →

→ 36/48 → 48/48 → 19/19 → ТВ XII → продольная каретка стола Б (П2).

Другой храповик также расположенный на валу VI противодействует вращению этого вала в обратную сторону во время зарядки механизма.

Группа настраивается: на скорость (продольную подачу) – количеством зубьев храпового колеса 60, захватываемых собачкой храпового механизма, на исходное положение – маховиком 1 (колесо 48 на валу XI смещеновниз по схеме и зацеплено с колесом 16 вала XV). Путь (величина подачи) зависит от хода поршня цилиндра Ц3 и устанавливается маховиком 6 через винт-гайку XVI. Отсчет этого параметра осуществляется по лимбу 5.

Во внешней связи группы предусмотрена дополнительная кинематическая цепь для ускоренных перемещений стола. Ее структура имеет вид

М2 → 20/40 → далее по основной цепи внешней связи до

исполнительного органа (продольной каретки стола).

Группа поперечной подачи Фs2(П3) обеспечивает прерывистую (дискретную) поперечную подачу стола. Ее внутренняя связь:

направляющие продольной каретки → поперечная каретка стола Б (П3).

Внешняя связь:

М1 → сдвоенный лопастной насос→ гидропанель Д → Ц3 → рейка/24 → → колесо 60 храпового механизма → 20/20 → М2 → 19/19 → 48/36 →

36/48 → М4 → ТВ X → поперечная каретка стола Б (П3).

Группа настраивается: на скорость (поперечную подачу) – количеством зубьев храпового колеса 60, захватываемых собачкой храпового механизма, на исходное положение – маховиком 2 (муфта М4 включена вниз по схеме). Путь (величина подачи) зависит от хода поршня цилиндра Ц3 и устанавливается также как и при продольной подаче.

Во внешней связи группы предусмотрена дополнительная кинематическая цепь для ускоренных перемещений стола. Ее структура имеет вид

М2 → 20/40 → далее по основной цепи внешней связи до

исполнительного органа (поперечной каретки стола).

Группа круговой подачи Фs3(В4). Ее внутренняя связь:

подшипниковые опоры поперечной каретки → стол Б (В4).

Внешняя связь:

М1 → сдвоенный лопастной насос→ гидропанель Д → Ц3 → рейка/24 → → колесо 60 храпового механизма → 20/20 → М2 → 19/19 →

→ 48/48 → М3 → 28/28 → 1/105 → стол Б (В4).

Группа настраивается: на скорость (круговую подачу) – количеством зубьев храпового колеса 60, захватываемых собачкой храпового механизма, на исходное положение – маховиком 3 (муфта М3 включена вниз по схеме). Путь (величина подачи) зависит от хода поршня цилиндра Ц3 и устанавливается также как при продольной и поперечной подачах.

Во внешней связи группы предусмотрена дополнительная кинематическая цепь для ускоренных перемещений стола. Ее структура имеет вид

М2 → 20/40 → далее по основной цепи внешней связи до

исполнительного органа (стола Б).

Данную группу можно рассматривать также как простую группу деления с ручным управлением.

Кинематические группы, составляющие общую структуру станка, соединены общим источником энергии и гидропанелью Д. А группы подач имеют общий участок внешних связей от источника энергии до вала VII. При этом коробка Е является общим органом настройки на подачу и величину подачи (путь), а коробка А – общим органом настройки исходного положения и коммутатором подач.

УКЦ для продольной, поперечной и круговой подач соответственно:

sпр = а /60 ∙ 20/20 ∙ 19/19 ∙ 48/36 ∙ 36/48 ∙ 48/48 ∙ 19/19 ∙ 6 мм/дв.ход;

sпр = а /60 ∙ 20/20 ∙ 19/19 ∙ 48/36 ∙ 36/48 ∙ 48/48 ∙ 19/19 ∙ 6 мм/дв.ход;

sпоп = а /60 ∙ 20/20 ∙ 19/19 ∙ 48/36 ∙ 36/48 ∙ 6 мм/дв.ход;

sкр = а /60 ∙ 20/20 ∙ 19/19 ∙ 48/36 ∙ 36/48 ∙ 28/28 ∙ 1/105 ∙ 3600 /дв.ход,

где а – количество зубьев храпового колеса 60, захватываемых собачкой храпового механизма.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 970; Нарушение авторских прав?; Мы поможем в написании вашей работы!