КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные положения

|

|

|

|

Порядок выполнения работы

1. Изучить конструкцию и особенности работы автосцепного устройства по содержанию лабораторной работы и на полигоне железнодорожного транспорта СамГУПС.

2. Произвести контрольные замеры и проверку действия механизма автосцепки (по указанию преподавателя).

3. Заполнить таблицу 1.

Таблица 1 – Результаты измерений

| Наименование параметра | Единица измерения | Значение параметра при выпуске из СР (ТР-3) | Примечание (эскиз) | |

| допустимое | фактическое | |||

3. Изучить инструкцию по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог РФ [6].

4. Сделать заключение о пригодности автосцепного устройства к эксплуатации.

Содержание отчета

В отчете указать следующее: тема занятий; дата проведения работы; цель работы; приборы и инструменты; привести эскиз автосцепного устройства; результаты контрольных замеров и проверки действия механизма автосцепки; выводы по работе; дать ответы на контрольные вопросы.

Контрольные вопросы

1. Что называют автосцепным устройством? Его назначение и состав.

2. Классификация автосцепых устройств.

3. Поясните устройство корпуса автосцепки, его назначение и механизм сцепления.

4. Для чего поверхности зубьев автосцепки выполняются скошенными?

5. Поясните устройство и назначение центрирующего прибора.

6. Состав и назначение упряжного устройства.

7. Поясните устройство и назначение тягового хомута.

8. Назначение передних и задних упоров продольных балок кузова.

9. Какими шаблонами проверяется состояние тягового хомута?

10. Какими шаблонами проверяется контур зацепления автосцепки?

11. Как проверяется действие механизма автосцепки?

|

|

|

12. Как проверяется высота автосцепки над головкой рельса?

13. Назначение поглощающего аппарата.

14. Какие усилия воспринимает поглощающий аппарат?

15. Устройство и принцип действия пружинно-фрикционного поглощающего аппарата Ш-1-ТМ.

16. Какая энергоемкость у поглощающего аппарата Ш-1-ТМ?

Лабораторная работа № 4

ТЯГОВЫЙ ПРИВОД I КЛАССА ОТЕЧЕСТВЕННЫХ ЭЛЕКТРОВОЗОВ

Цель работы: изучить конструкцию и особенности работы колесно-моторного блока отечественных грузовых электровозов, основы расчета упругого подвешивания тягового электрического двигателя (ТЭД) к раме тележки.

Приборы и инструменты: кронциркуль; штангенциркуль; линейка.

Классификация тяговых приводов. Тяговой привод – это комплекс устройств, служащих для преобразования энергии какого-либо вида в работу по преодолению сопротивления движению. Все конструкции тяговых приводов, применяемых на отечественных и зарубежных локомотивах, по степени подрессоренности его элементов подразделяются на 3 класса.

Привод I класса характеризуется опорно-осевой полуподрессоренной подвеской ТЭД и редуктора. Хотя ТЭД имеет слабую виброзащищенность и большую неподрессоренную массу mнп = 6–8 т, данный привод применяется на всех отечественных серийных электровозах: ВЛ-15, 19, 22, 23, 8, 10, 60, 80, 82, 85 и др.

Привод II класса:

- установка тягового двигателя на подрессоренные части локомотива (раму тележки или кузова);

- наличие опорно-осевого полуподрессоренного редуктора с несущим корпусом.

Характеризуется соединением вала якоря двигателя (подрессоренная часть привода) с валом шестерни редуктора (полуподрессоренная часть привода) через тяговую подвижную муфту, способную передавать тяговый момент при взаимных перемещениях валов по различным плоскостям. Неподрессоренная масса составляет mнп ≈ 4,5 т. Данный привод применяется на ЭР1, 2, 9, 22, 200; ЭТ2; ЧС1-8; ЭД-4М, 6М, 9М; ЭМ-2И-001;ЭП-1 и др.

|

|

|

Привод III класса:

- установка тягового двигателя и редуктора на подрессоренные части локомотива;

- соединение вала ведомого зубчатого колеса с колесной парой через тяговую подвижную муфту.

Здесь почти все элементы тягового привода подрессорены mнп ≈ 2 т и их воздействие на путь резко снижается. Применялся на опытных ВЛ-40, 81, 84.

Тяговый привод I класса. Колесно-моторный блок грузового электровоза является составной частью тягового привода (рисунок 1). Он осуществляет преобразование электрической энергии в механическую энергию поступательного движения и состоит:

- из тягового электродвигателя;

- 2-х редукторов тяговой передачи;

- колесной пары.

Передачи тягового привода I класса называются жесткими, а II и III класса – гибкими.

Общий вид тягового привода I класса показан на рисунках 1–3.

Рисунок 1 – Колесно-моторный блок:

1,6–буксы; 2–колесная пара; 3–зубчатая передача; 4–ТЭД; 5–кожух; 7–подвеска ТЭД

|

|

|

Рисунок 2 – Траверсное опорно-осевое подвешивание тяговых двигателей (а)

и зубчатые передачи (б) и (в)

|

Рисунок 3 – Маятниковое подвешивание тяговых двигателей

В этом случае применено опорно-осевое (трамвайное) подвешивание ТЭД, при котором тяговый двигатель одной стороной через моторно-осевые подшипники опирается на ось колесной пары, а другой – упруго на раму тележки.

Упругое подвешивание ТЭД к раме осуществляется:

- пружинным подвешиванием через траверсу, состоящую из верхней и нижней балок, между которыми размещены 4 пружины (ВЛ-19, 22, 23, 8, 60), рисунок 2;

- маятниковым подвешиванием (ВЛ-10; 80; 82), рисунок 3.

При траверсном подвешивании тяговый двигатель одним концом опирается через моторно-осевые подшипники на ось колесной пары, а вторым – двумя кронштейнами 1 и 7 (рисунок 2, а) через траверсу на раму 10 тележки. Траверса состоит из витых пружин 4, которые являются упругими элементами подвешивания, направляющих упоров 2 и стержней 11, опорных балок 3 и 5 с приваренными к ним накладками. Траверсу в сборе с предварительным натягом, который создается болтами, пропущенными через отверстия 9, устанавливают между двумя кронштейнами двигателя 1 и 7 и четырьмя кронштейнами рамы 10. На двигателе предусмотрены два предохранительных кронштейна 6 и 8, которыми в случае обрыва основных кронштейнов опирается двигатель.

|

|

|

Натяг пружин выбирают таким, чтобы при установке траверсы не было зазора между верхней балкой 5 и кронштейнами рамы тележки, когда тяговый двигатель выступами опирается на траверсу. Предварительный натяг пружин должен исключить их деформацию от реакции тягового момента. Для этого необходимо, чтобы усилие начального натяга пружин было равно нагрузке двигателя, приходящейся на траверсу. Недостатком этой конструкции является износ направляющих стержней 11 в местах соприкосновения со втулками, верхней 3 и нижней 5 балок, а также износ трущихся поверхностей кронштейнов 1 и 7. На пружины 4 действуют примерно половина веса тягового двигателя и силы его реакции; рассчитывают их так, чтобы при наибольшей силе тяги между витками оставался зазор.

На отечественных грузовых электровозах для передачи вращающего момента применяют зубчатые передачи – двусторонние прямозубые с упругой связью (рисунок 2, б) и двусторонние жесткие косозубые (рисунок 2, в) с углом наклона зубьев 24°. Равенство статических нагрузок с правой и левой сторон двусторонней зубчатой передачи обеспечивается противоположным наклоном зубьев. Если по какой-либо причине в случае приложения нагрузки в зацепление вступит одна из сторон передачи, то появляющаяся осевая сила заставляет якорь перемещаться до тех пор, пока не войдут в зацепление зубчатые колеса другой стороны. Чтобы компенсировать неточность посадки зубчатых колес при монтаже двусторонней передачи с прямыми зубьями, применяют упругую связь между венцом 13 (см. рисунок 2, б) зубчатого колеса и его центром. Упругая связь позволяет также уменьшить динамические нагрузки, передаваемые через зубчатое зацепление на тяговый двигатель; при этом улучшаются условия работы двигателя и зубчатой передачи, повышаются их надежность и долговечность. Такое зубчатое колесо состоит из центра 17, венца 13, листовых (цилиндрических, резиновых) пружин с прокладками 18 в середине, боковых шайб 16 и заклепок 14. Состояние пакетов контролируется через отверстия 15 в шайбах 16, которые наложены с обеих сторон на центр и венец.

|

|

|

В настоящее время на электровозах траверсное подвешивание ТЭД к раме тележки вытесняется более технологичным и конструктивно простым маятниковым креплением на подвеске с упругими резиновыми шайбами, составляющими резинометаллический блок (РМБ), рисунок 3.

Узел опоры тягового двигателя на раму тележки предназначен для передачи веса и опорных реакций, создаваемых тяговым моментом двигателя на раму тележки. Данная нагрузка передается на подвеску кронштейном 3 коробчатого типа, прикрепленного к остову двигателя 2 болтами. Кронштейн 3 расположен между резиновыми шайбами-амортизаторами 6, которые зажаты с предварительным натягом корончатой гайкой 4 между двумя стальными упорными шайбами 5, надетыми на подвеску 7. При перекосе резиновых шайб кронштейном 3 в процессе движения подвижного состава данный блок выполняет функции шарового шарнира без поверхностного трения. Головка подвески 7 крепится к шкворневому брусу 9 с помощью плавающего валика 8. Валик проходит через втулки, запрессованные в проушинах бруса и в головке подвески. Внутреннее отверстие втулки, запрессованной в головке подвески и изготовленной из марганцовистой стали Г13П, имеет форму гиперболоида вращения, что позволяет подвеске перекатываться по валику при поперечных перемещениях ТЭД, обеспечивая соединению подвижность сферического шарнира. На случай обрыва подвески 7 в качестве дополнительной страховки служат специальные приливы 10 на остове двигателя 2 и приливы на шкворневом брусе рамы тележки. Эта конструкция подвески имеет технический ресурс, превышающий пробег до заводского ремонта электровоза.

Резиновые амортизаторы должны работать параллельно. Если действующая сила Q превысит предварительный натяг, произойдет «раскрытие» амортизатора, т. е. образуется зазор между стальной и резиновой верхними шайбами подвески. При изменении направления нагрузки образуется зазор между стальной нижней шайбой и гайкой, и происходит снятие нагрузки с гайки. Таким образом, на гайку действуют переменные силы, которые при наличии зазоров в резьбе вызывают ее износ. В результате резьбовое соединение может потерять несущую способность. Чтобы не допустить «раскрытие» амортизаторов, необходимо при сборке РМБ и монтаже создать предварительный натяг D, определяемый действующей в эксплуатации максимальной нагрузкой Qmax.

Расчет траверсного подвешивания ТЭД. Для создания максимальной величины предварительного натяга усилие затяжки определяется из условия исключения деформации пружин от максимальной нагрузки Qmax. Максимальная нагрузка возникает, когда реакция на тяговый момент направлена вниз и действует совместно с весом двигателя. Для создания необходимой величины предварительного натяга усилие затяжки принимается равным:

Р3 = Qmax= Рд/2 + RТ . (1)

Реакция на подвеске от действия тягового момента можно определить из уравнения равновесия моментов сил, действующих на двигатель в режиме тяги:

RТ = FТ·DK/2LД, (2)

где LД=1,2 м – расстояние от оси колесной пары до оси шарнира подвески двигателя.

Расчетная сила тяги принимается максимальной из условия ограничения по сцеплению. В момент трогания при скорости V=0:

- для электровозов постоянного тока

FТ = 0,34 Рсц., (3)

- для электровозов переменного тока

FТ = 0,36 Рсц, (4)

где Рсц – нагрузка от оси колесной пары на рельсы.

Для отечественных электровозов нагрузка на рельсы имеет величину в пределах Рсц =210…250 кН. Сила затяжки РЗ зависит от жесткости пружин и определяется величиной затяжки ∆:

РЗ = Жэкв · ∆, (5)

где Жэкв=4Жпр – эквивалентная жесткость комплекта параллельно работающих пружин.

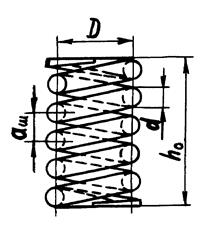

Жесткость цилиндрической винтовой пружины (рисунок 4) определяется по формуле

Жпр=Р/ ∆=G·d4/8D3n, (6)

где G=75÷85 ГПа (75÷85кН/мм2) – модуль упругости при сдвиге; n=nо–1,5 – число рабочих витков; nо – общее число витков; d – диаметр прутка, м; D – средний диаметр, м.

Рисунок 4 – Цилиндрическая винтовая пружина

На полигоне железнодорожного транспорта СамГУПС с траверсным подвешиванием тягового электродвигателя представлен грузовой электровоз ВЛ-60 с двигателем НБ-412К массой 4,85 т.

Расчет маятникового подвешивания ТЭД. Резиновые шайбы выполняются высотой в свободном состоянии h0=0,06÷0,09 м, а размеры сечения шайб определяются из условий прочности. Допустимое напряжение резины составляет [σ] = (3÷5) МПа.

Осевая жесткость резиновой шайбы определяется по формуле, Н/м:

, (7)

, (7)

где S – площадь нагружения, м2;

Е – статический модуль упругости, Н/м2;

Н – высота резиновой шайбы, м;

ΔН – деформация сжатия, м (при деформации до 20 % принимается ΔН=0).

При динамической нагрузке модули упругости ЕД и GД выше, чем при статической

;

;  . (8)

. (8)

При производстве маятниковых подвесок применяют морозостойкие резины, физико-механические характеристики которых приведены в таблице 1.

Максимальная нагрузка Qmax определяется по формулам (1)–(4).

Сила затяжки РЗ зависит от жесткости амортизаторов и определяется величиной затяжки D:

РЗ = Жэкв × D. (9)

Чтобы вероятность раскрытия амортизаторов не превышала 3 %, необходимо устанавливать в один блок амортизаторы одинаковой жесткости и обеспечивать необходимый предварительный натяг.

Таблица 1 – Физико-механические характеристики морозостойких резин

| Механические характеристики | Значения показателей резины марки | ||

| 7-1847 | 7-2959 | 7-2462 | |

| Твердость по Шору А, ед. Модуль упругости, МПа Модуль упругости при сдвиге, МПа Коэффициент Пуассона Сопротивление разрыву, МПа Относительное удлинение при разрыве, % Температурный интервал работоспособности, °С | 42,5

1,7

0,48

0,492

18,0

–50  +80 +80

| 52,5

2,3

0,67

0,487

18,0

–50  +80 +80

| 67,5

5,7

1,5

0,482

7,5

–50  +80 +80

|

Известно, что наибольший срок службы резины имеет место при степени деформации не более 20÷25 %, а предельная степень сжатия свободной резины составляет 40÷45 %. При проектировании РМБ принимается во внимание, что для наибольшей их долговечности относительная рабочая деформация не должна превосходить 10 %.

На полигоне железнодорожного транспорта СамГУПС с маятниковым подвешиванием тягового электродвигателя представлен грузовой электровоз ВЛ-10 с двигателем ТЛ-2К массой 4,7 т.

|

|

|

|

|

Дата добавления: 2015-04-25; Просмотров: 2328; Нарушение авторских прав?; Мы поможем в написании вашей работы!