КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Испытания на твердость

|

|

|

|

Твердость – способность материала сопротивляться пластической деформации, т.е. характеристика прочности материала при внедрении индентора, сопровождающейся большими пластическими деформациями в зоне испытания (поверхностных слоях материала).

Методы определения твердости. Определение твердости получило широкое применение в производственных условиях, представляет собой наиболее простой и быстрый способ определения механических свойств. Так как для измерения твердости испытывают поверхностные слои металла, то для получения правильного результата поверхность металла не должна иметь наружных дефектов (трещин, крупных царапин и т. д.)

Существуют различные способы испытания на твердость. Ниже приведены наиболее распространенные из них.

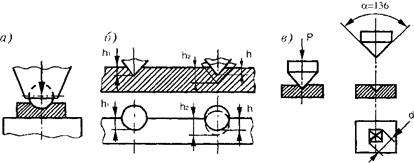

И спытания на твердость методом Бринелля. Сущность этого способа заключается в том, что в поверхность испытуемого металла вдавливается стальной закаленный шарик диаметром 2,5; 5 или 10 мм под действием нагрузки соответственно 1,87; 7,5 и 30 кН. На поверхности образца остается отпечаток (рис. 1.11, а), по диаметру которого определяют твердость. Диаметр отпечатка измеряют специальной лупой с делениями. На практике пользуются специальными таблицами, которые дают перевод диаметра отпечатка в число твердости, обозначаемое НВ. Этот способ применяют главным образом для измерения твердости незакаленных металлов и сплавов: проката, поковок, отливок и др.

Рис. 1.11. Измерение твердости методами Бринелля (а), Роквелла (б) и Виккерса (в).

По твердости, измеренной этим методом, можно судить о прочности при растяжении, так как между твердостью и прочностью существует' следующая зависимость: σв = (0,34÷0,36) НВ для стальных поковок и проката; σв = (0,3÷0,4) НВ для стального литья; σв = 0,12 НВ для серого чугуна. Таким образом, твердость может служить характеристикой прочностных свойств сплава.

|

|

|

И спытания на твердость методом Роквелла. Измерение осуществляют путем вдавливания в испытуемый металл стального шарика диаметром 1,588 мм или конусного алмазного наконечника с углом при вершине 120° (рис. 1.11, б). В отличие от метода Бринелля твердость по Роквеллу определяют не по диаметру отпечатка, а по глубине вдавливания шарика или конуса.

Вдавливание производится под действием двух последовательно приложенных нагрузок в ньютонах — предварительной, равной 98,1 Н, и окончательной (общей) нагрузки, равной 981, 588,6, 1471,5 Н. Твердость определяют по разности глубин вдавливания отпечатков. Для испытания твердых металлов необходима нагрузка 1471,5 Н, а вдавливание стальным шариком нагрузкой 981 Н производят для определения твердости незакаленной стали, бронзы, латуни и других мягких материалов. Испытание сверхтвердых материалов производят алмазным наконечником нагрузкой 588,6 Н. Глубина вдавливания измеряется автоматически, а твердость после измерения отсчитывается по трем шкалам: А, В, С. Твердость (число твердости) по Роквеллу обозначается следующим образом:

| Испытание | Нагрузка, Н | Отсчет по шкале | Обозначение числа твердости |

| Алмазным конусом | 1471,5 | С | HRC |

| Алмазным конусом | 588,6 | А | HRA |

| Стальным шариком | В | HRB |

Определение твердости по Роквеллу имеет широкое применение, так как дает возможность испытывать мягкие и твердые металлы; размер отпечатков очень незначителен, поэтому можно испытывать готовые детали без их порчи.

И спытания на твердость методом Виккерса. Этот метод позволяет определять твердость как мягких, так и очень твердых металлов и сплавов. Он пригоден для определения твердости очень тонких поверхностных слоев (толщиной до 0,3 мм). В этом случае в испытуемый образец вдавливается четырехгранная алмазная пирамида с углом при вершине 136° (рис. 1.11, в). При таких испытаниях можно применять нагрузки от 50 до 1200 Н. Измерение отпечатка производят по длине диагонали отпечатка рассматриваемого под микроскопом, входящим в прибор для определения твердости. Число твердости по Виккерсу обозначают HV, его находят по формуле:

|

|

|

где Р — нагрузка, Н; d — длина диагонали отпечатка, мм.

На практике число твердости HV находят по таблицам.

Кроме указанных методов измерения твердости существуют способы определения микротвердости микроскопически малых объемов металла, например отдельных зерен, с помощью микротвердомеров типа ПМТ-4.

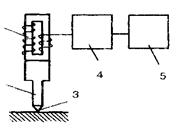

Разработан также способ определения твердости с помощью ультразвука. На рис. 1.12 представлена схема ультразвукового твердомера. Он состоит из преобразователя 1, волновода 2 с индентором 3 на конце которого имеется алмазный наконечник, регистрирующего устройства 4 и генератора 5. Наконечник вдавливается с незначительной фиксированной нагрузкой. Он соединен со стержнем, колеблющимся с резонансной частотой. Эта частота изменяется в зависимости от размера отпечатка алмазного наконечника и характеризует твердость материала. Размер отпечатка незначительный, его не следует определять под микроскопом, как в приборе Виккерса или при измерении микротвердости, незначительно повреждается поверхность, процесс измерения твердости может быть автоматизирован.

Рис. 1.12. Схема устройства ультразвукового твердомера

В настоящее время широко используются приборы динамического действия, основанные на измерении высоты отскока стального шарика от поверхности испытуемого изделия. Например, твердомер ТД-2. Результат испытаний представляется в виде твердости по Бринеллю, Роквеллу или Виккерсу.

|

|

|

|

|

Дата добавления: 2015-04-25; Просмотров: 1491; Нарушение авторских прав?; Мы поможем в написании вашей работы!