КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Легированные стали

|

|

|

|

Низколегированные стали для режущего инструмента (13X6, 9ХС) также не обладают высокой теплостойкостью и обычно пригодны для работы при температурах не более 200-250 °С. Среднелегированные стали типа 9Х5ВФ, ЗХ4ВЗМЗФ2 имеют более высокую теплостойкость (300—500 °С). В отличие от углеродистых легированные стали обладают большей устойчивостью переохлажденного аустенита, следовательно, большой прокаливаемостью и несколько более высокой износостойкостью.

Их можно закаливать в масле до критического диаметра 40 мм и более. Применение масла или полимерных закалочных сред позволяет уменьшить деформацию и коробление инструмента. Он может иметь большее сечение, а благодаря меньшему короблению -и большую длину.

Низколегирванная сталь 13Х имеет сравнительно неглубокую прокаливаемость и рекомендована для инструментов диаметром до 15 мм. Из этой стали изготавливают хирургический, гравировальный инструменты, лезвия безопасных бритв.

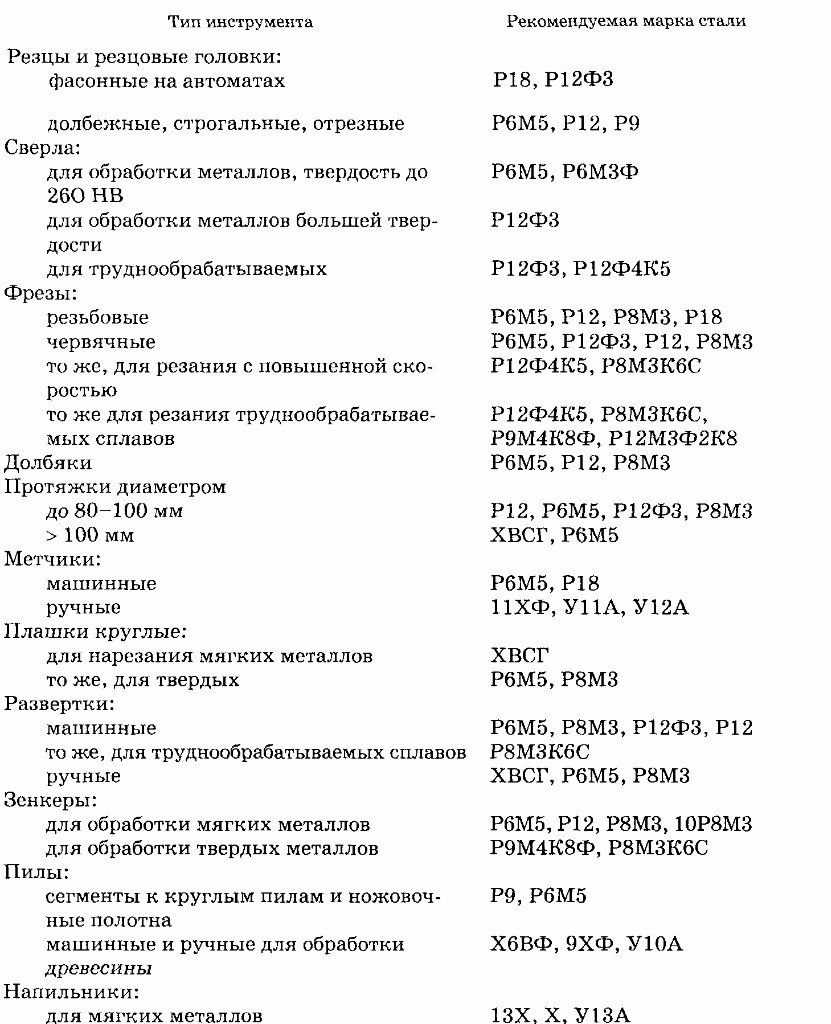

Стали 9ХС, ХВГ, ХВСГ используют для изготовления инструментов крупного сечения: сверл, разверток, протяжек диаметром 60-80 мм (табл. 1, ГОСТ 5950-73).

Таблица 1 Химический состав некоторых легированных инструментальных сталей, % (ГОСТ 5950-73)

Обычная термическая обработка легированных режущих сталей состоит из закалки от 330-870 "С в масле или ступенчатой закалки и отпуска при температуре 200 °С. Твердость после термообработки составляет 61-65 HRC. Если необходимо увеличить вязкость, то температуру отпуска повышают до 200-300 °С. Вследствие некоторого распада мартенсита твердость после этого снижается до 55-60 HRC.

Быстрорежущие стали

С увеличением скорости резания возрастают требования к теплостойкости стали. Этим требованиям в большей мере удовлетворяют быстрорежущие стали, впервые предложенные в 1902 г.

|

|

|

Быстрорежущие стали (high speed steel) маркируют буквой Р (rapid - быстрый, скорый), цифры показывают среднее содержание вольфрама - основного легирующего элемента. Среднее содержание углерода во всех быстрорежущих сталях обычно несколько меньше 1 %, а хрома - до 4 %, поэтому эти элементы не указываются. Содержание остальных легирующих в целых процентах указывается как обычно, цифрами, следующими за их буквенным обозначением.

Быстрорежущая сталь после закалки и отпуска имеет структуру высоколегированного отпущенного мартенсита с карбидами. Она сохраняет первоначальную структуру практически неизменной при нагреве до 600-620 °С. Резцы из быстрорежущей стали позволяют увеличить скорость резания в 2-4 раза и стойкость инструментов в 10-30 раз по сравнению с теми же характеристиками инструмента из сталей с низкой теплостойкостью.

Химический состав некоторых быстрорежущих сталей приведен в табл.2.

Потеря твердости при нагреве обусловлена в первую очередь распадом мартенсита и коагуляцией выделившихся карбидов.

Таблица 2 Химический состав некоторых быстрорежущих сталей, % (ГОСТ 19265-73)

Микроструктура быстрорежущей стали приведена на рис. 1. При затвердевании литой быстрорежущей стали образуется эвтектика, напоминающая ледебурит и располагающаяся по границам зерен. Быстрорежущие стали относятся к ледебуритному классу. После ковки или прокатки сетка эвтектики подвергается дроблению с измельчением входящих в нее карбидов и более равномерным их распределением в основной матрице.

Рис. 1. Микроструктура быстрорежущей стали Р6М5:

а - литое состояние; б - после ковки и отжига; в - после закалки; г - после отпуска. х 500

После прокатки или ковки быстрорежущую сталь подвергают изотермическому отжигу для уменьшения твердости и облегчения механической обработки. Сталь выдерживают при 740 °С до полного превращения аустенита в перлито-сорбитную структуру.

|

|

|

Высокую теплостойкость инструмент из быстрорежущих сталей приобретает после закалки и многократного отпуска. При нагреве под закалку необходимо обеспечить максимальное растворение карбидов и получение высоколегированного аустенита. Такая структура увеличивает прокаливаемость и позволяет получить после закалки мартенсит с высокой теплостойкостью. Температура закалки сталей составляет, °С: Р18 - 1270-1290, Р9 - 1220-1240, Р6М5 - 1210-1230. Во избежание трещин и деформации инструмента из-за низкой теплопроводности сталей применяют ступенчатый нагрев под закалку в расплавленных солях, а закалку производят в масле.

После закалки структура быстрорежущей стали состоит из высокоуглеродистого мартенсита, нерастворенных при нагреве избыточных карбидов и около 30 % остаточного аустенита. Остаточный аустенит снижает твердость, режущие свойства стали, ухудшает ее шлифуемость; его присутствие в структуре нежелательно.

При многократном отпуске из остаточного аустенита выделяются дисперсные карбиды, легированность аустенита уменьшается и он претерпевает мартенситное превращение. Обычно применяют трехкратный отпуск при 550-570 °С в течение 45-60 мин. Режим термической обработки инструмента из быстрорежущей стали Р18 показан на рис. 2. Число отпусков может быть сокращено при обработке холодом после закалки, в результате которой уменьшается содержание остаточного аустенита. Обработке холодом подвергают инструменты сравнительно простой формы. Твердость после закалки 62-63 HRC, а после отпуска она увеличивается до 63-65 HRC.

Известно применение порошков быстрорежущих сталей для изготовления инструмента. Исходная шихта состоит из предварительно тонко измельченной стружки быстрорежущей стали, которую формуют в холодном состоянии с последующим спеканием формованных заготовок. Спекание производят в вакууме при температуре 1200-1250 °С в течение 3-5 ч. Для уменьшения пористости порошковую быстрорежущую сталь подвергают 1270-1290 горячей штамповке или горячему прессованию. После этого изделия подвергают термической обработке, характерной для данной марки стали.

|

|

|

Рис. 2. Режимы термической обработки инструмента из быстрорежущей стали Р18:

а - закалка и трехкратный отпуск; б - закалка, обработка холодом, отпуск

Порошковая быстрорежущая сталь обладает более высокой теплостойкостью, чем сталь, изготовленная традиционными методами, и, как следствие, большей износостойкостью. Это объясняется более высокой степенью легированности аустенита элементами, входящими в состав стали, мелкодисперсной структурой и равномерным распределением карбидной фазы. В структуре порошковой быстрорежущей стали отсутствует карбидная неоднородность. Быстрорежущая сталь, изготовленная методом порошковой металлургии, имеет стойкость в 1,5-2 раза выше, чем стойкость быстрорежущей стали, полученной традиционным способом.

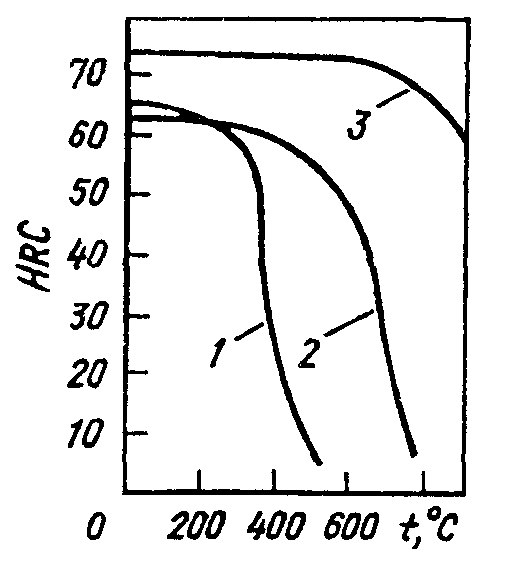

Ниже указаны основные стали для режущего инструмента различного назначения (по данным Ю. А. Геллера): связки. Рис. 3 иллюстрирует влияние температуры на твердость различных инструментальных материалов от температуры испытания. Твердые сплавы обладают наиболее высокой твердостью и сохраняют ее при нагреве до высоких температур.

Твердые сплавы изготовляют методом порошковой металлургии. Применяют карбиды вольфрама, титана и тантала, а за рубежом - также карбиды ниобия и ванадия. Сплавы получают спеканием порошков карбидов с порошком кобальта, являющегося связующим компонентом, при 1400-1550 °С после предварительного прессования.

Твердые сплавы изготавливают в виде пластин, которые медным припоем припаивают к державке из обычной углеродистой стали. Твердые сплавы применяют для резцов, сверл, фрез и другого инструмента.

Инструмент из металлокерамических твердых сплавов характеризуется высокой твердостью (80-97 HRA), износостойкостью в сочетании с высокой теплостойкостью (до 800-1000 °С). Их недостатком является высокая хрупкость.

Скорость резания твердыми сплавами в 5- Ю раз выше скорости резания быстрорежущими сталями.

|

|

|

В зависимости от состава карбидной основы различают три группы твердых сплавов: вольфрамовые, титанвольфрамовые и титантантал вольфрамовые.

Вольфрамовые твердые сплавы изготовляют на основе карбида вольфрама WC и кобальта. Сплавы этой группы называют однокарбидными и обозначают буквами ВК и цифрой, показывающей содержание кобальта в процентах. Например, сплав ВКЗ содержит 3 % Со и 97 % WC. Содержание кобальта может меняться (сплавы ВК6, ВК8). Чем больше содержание кобальта, тем выше прочность, хотя и несколько ниже твердость сплава. Твердые сплавы вольфрамовой группы имеют наибольшую прочность, но более низкую твердость, чем сплавы других групп. Они теплостойки до 800 °С. Их обычно применяют для обработки чугуна, сплавов цветных металлов и различных неметаллических материалов, дающих прерывистую стружку.

Рис. 3. Зависимость твердости различных инструментальных материалов от температуры испытания:

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 2316; Нарушение авторских прав?; Мы поможем в написании вашей работы!