КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Характеристика использования вторичных энергоресурсов

|

|

|

|

Характеристика кислородно-компрессорного цеха (участка).

Характеристика цеха (участка) топливоподачи.

Характеристика топливного хозяйства (тип топлива, технология хранения, транспортировки топлива).

В качестве котельно-печного топлива на ОАО «Уральская Сталь» используется: природный газ, поставляемый ООО «Оренбургрегионгаз» на основании договора поставки № 56-4-4069/11, кокс металлургический и коксовая мелочь, которые производятся на предприятии, мазут, уголь энергетический, а также вторичные топливные ресурсы, получаемые в процессе коксования углей и в производстве чугуна – коксовый и доменный газы.

В структуре финансовых затрат котельно-печное топливо составляет 90% от общих затрат на ТЭР.

Основными топливопотребляющими подразделениями, использующими технологическое и энергетическое топливо являются:

- доменный цех, потребляющий природный газ и кокс металлургический;

- ТЭЦ–ПВС – природный газ, коксовый и доменные газы и энергетический уголь;

- подразделения по прокату – природный и доменные газы;

- мартеновский цех и ЭСПЦ – природный газ, мазут;

- аглофабрика – природный газ, коксовая мелочь, доменный газ;

- коксохимическое производство – коксовый газ.

По данным отчета УГЭ за 2011 базовый год структура потребления котельно-печного топлива представлена на Рис. 2.3.1.

Суммарное потребление: 3105576 т у. т.

Рис. 2.3.1

Основными потребителями котельно-печного топлива являются: доменный цех– ~45%, ТЭЦ–ПВС – 26,5%, прокат – ~13%. Таким образом, максимальная экономия топливных ресурсов возможна при углубленном энергетическом обследовании приведенных подразделений.

Кислородно-компрессорный цех ОАО «Уральская сталь» имеет следующие производственные участки:

|

|

|

- разделение воздуха, включающий четыре воздухоразделительных установки низкого давления (ВРУ) (без учета новой установки по разделению воздуха). Основные технические характеристики ВРУ представлены в Таблице 2.5.1;

- компрессия воздуха. Выработка сжатого воздуха для ККЦ осуществляется центробежными компрессорами К-1500;

- компрессия кислорода;

- наполнение и хранение баллонов;

- центральная компрессорная станция (ЦКС);

- компрессорная станция прокатных цехов (КСПЦ);

- локальная компрессорная станция ЛПЦ-1;

- отделение криптона и компрессии азота и аргона.

Особенность потребления воздуха на ВРУ определяется спецификой самих установок, эксплуатационные режимы которых трудно поддаются регулированию. Поэтому графики нагрузок воздушных компрессоров практически не изменяются.

Таблица 2.5.1

Технические характеристики воздухоразделительных установок ККЦ

| № | Наименование показателя | Бр-1М №1 | Бр-1М №2 | КтК-35-3 №3 | КтК-35-3 №4 | Общая факт. произ-водитель-ность |

| 1. | Год ввода в эксплуатацию | |||||

| 2. | Количество перерабатывае-мого воздуха, тыс. мЗ/ч | 62,5 | 62,5 | |||

| 3. | Давление, кгс/см2 | 5,5 | 5,5 | |||

| 4. | Кислород газообразный технологический, 95%, тыс. нм3/ч | |||||

| 5. | Кислород газообразный технический, 99,5%, тыс. нм3/ч | - | - | |||

| 6. | Азот чистый газообразный, тыс. нм3/ч | - | - | |||

| 7. | Криптоно-ксеноновый концентрат (0,2%(Кг+Х)), нм3/ч | 71,5 | 71,5 |

Для ВРУ характерно, что затраты энергии на сжатие воздуха составляет от 70% до 90% всех энергозатрат установки.

Удельный расход электроэнергии на выработку сжатого воздуха составляет ≈ 90 кВт.ч/1000 м3 или 0,09 кВт.ч/м3.

Удельный расход электроэнергии на блоках разделения по паспортным данным:

- БР1 – 0,44 кВт.ч/м3 кислорода

|

|

|

- КТК35 – 0,42 кВт.ч/м3 кислорода.

Максимальная часовая производительность по суммарному кислороду (технологический и технический кислород) на ВРУ равняется 86 тыс. нм3/ч, в том числе технологического- 66 тыс. нм3/ч и технического – 20 тыс.нм3/ч.

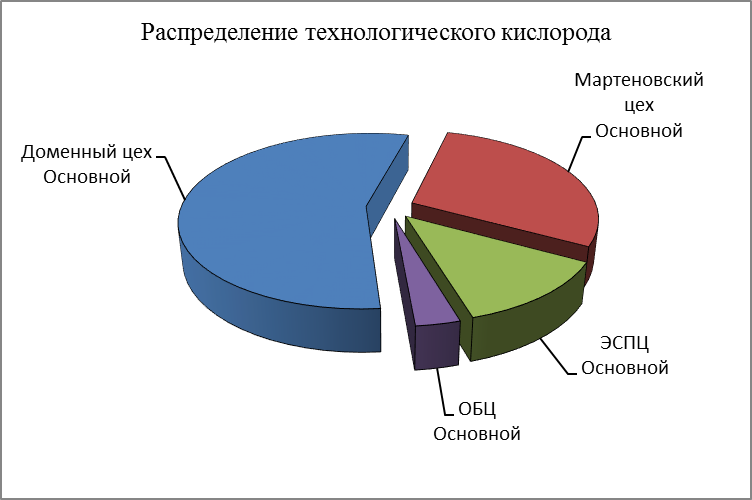

Распределение технологического кислорода на ОАО «Уральская сталь» за 2011 год

Общее потребление – 268288 тыс. м³

Рис. 2.5.1.

Металлургические предприятия являются крупными потребителями ТЭР. Общее потребление ТЭР на «Уральской стали» за 2011 год составило ≈3,7 млн.ту.т. Топливная составляющая в израсходованных ТЭР ~90% или 3405092 ту.т. Горючие ВЭР (коксовый и доменный газы) в балансе топливопотребления составляют величину 724440 ту.т. или 21,4% от суммарного топлива.

Очевидно, максимальное использование ВЭР на предприятии дает значительное снижение использования покупных ТЭР.

Классификация ВЭР и материальных отходов представлена в табл.7.1.

Потенциал горючих ВЭР можно определить как

(Гкал/год)

(Гкал/год)

где Qг – потенциал горючих ВЭР за год;

Vг – выход горючих ВЭР за год м3н/год;

Qнр – теплота сгорания горючих ВЭР кДж/м3н (Гкал/м3н).

Потенциал тепловых ВЭР можно определить:

кДж/год (Гкал/год)

кДж/год (Гкал/год)

Qт – потенциал тепловых ВЭР;

Vт – выход тепловых ВЭР м3н/год, (кг/год);

∆h – перепад энтальпий кДж/м3, (кДж/кг).

Потенциал избыточного давления:

, где

, где

А – годовой потенциал, кДж/год;

а – работа расширения, кДж/кг, (кДж/м3н);

Vмех – расход газов (жидкостей) с избыточным давлением, м3н/год.

На металлургических комбинатах с полным циклом можно выделить структуру потенциального использования ВЭР рис.7.1.

Необходимо отметить, что выход ВЭР целиком зависит от характера технологических процессов и связан со структурой и объемом производства.

Эффективное использование ВЭР позволяет значительно снижать энергоемкость и себестоимость продукции.

Таблица 5

Классификация энергетических и материальных отходов технологических систем

| Отходы | Виды отходов | Потенциал энергоносителя | Носители энергетических или материальных ресурсов |

| Энергетические | Горючие | Низшая теплота сгорания Qнр, кДж/кг (кДж/м3) | Химическая энергия отходов технологических процессов химической и термохимической переработки сырья. |

| Тепловые | Перепад энтальпий ∆h, кДж/кг (кДж/м3) | Физическая теплота отходящих газов. Физическая теплота основной (промежуточной) продукции. Физическая теплота отходов основного производства. Теплота рабочих тел систем принудительного охлаждения элементов технологических камер. Теплота пара и горячей воды, отработавших в технологических и силовых установках. | |

| Избыточного давления | Работа изоэнтропного расширения А, кДж/кг (кДж/м3) | Потенциальная энергия газов и жидкостей, покидающих технологические камеры с избыточным давлением. | |

| Материальные | Газообразные, твердые, жидкие | – | Газотурбинные, твердые или жидкие отходы, образующиеся в процессе производства основной продукции, которые целиком или в виде отдельных компонентов могут быть использованы как готовая продукция после доработки или в качестве сырья для переработки. |

По данным Магнитогорского металлургического комбината использование ВЭР может обеспечить:

|

|

|

- значительное снижение до 2-3 раз себестоимости электроэнергии и пара на ТЭЦ при использовании доменного и коксового газа;

- дополнительную выработку пара (электроэнергии) при использовании установок по утилизации теплоты при сухом тушении кокса (УСТК);

- снижение расхода топлива на 70 Гкал на 1т. кокса при предварительном подогреве шихты отходящими газами;

- экономию природного газа при использовании доменного и коксового газов в нагревательных печах прокатного производства и до 20% снизить себестоимость продукции.

Анализ потребления горючих ВЭР на Уральской стали за 2007-2011 годы позволяет сделать следующие выводы:

· В связи со снижением загрузки на комбинате, наблюдается снижение потребления (выработки) ВЭР. Потребление доменного газа уменьшилось с 524288 ту.т. до 420806 ту.т., коксового – с 420756 ту.т. до 303634 ту.т. Потребление природного газа за рассматриваемый период осталось на уровне 1.380.000 ту.т. Это значит, то себестоимость конечной продукции возросла пропорционально снижению доли ВЭР в топливном балансе

· В 2007 году распределение топливных газов было:

|

|

|

Природный газ – 59,4%

Доменный газ – 22,5%

Коксовый газ – 18,1%

Использование тепловых ВЭР.

Большинство промышленных печей на металлургических предприятиях являются источником значительных объемов горячих уходящих газов с температурой, часто, превышающей 1000°С. Количество, состав и температура уходящих газов зависят от режима работы печей и вида топлива

– Основным направлением использования теплоты уходящих газов является подогрев дутьевого воздуха либо топлива, подаваемого в печь. Это направление использования тепловых ВЭР является наиболее эффективными по сравнению со всеми другими способами.

Экономия теплоты (в конечном счете топлива) при сжигании топлива может быть определена с помощью формулы:

∆Q = ηв / ηг*(Qг - Qух.г) (Ккал), где

ηв,ηг – КПД воздухоподогревателя и коэффициент, учитывающий потери теплоты от неполноты сгорания;

Qг, Qух.г – общая теплота продуктов сгорания на выходе из печи и на выходе из воздухоподогревателя, ккал.

Обычно величина ηв / ηг ≈ 0,8-0,9, поэтому величину ∆Q/(Qг - Qух.г) можно принять соответственно 0,8-0,9, что характеризует высокую эффективность этого мероприятия.

– Другим вариантом использования этих ВЭР является использование теплоты для целей теплоснабжения с выработкой, в основном, водяного пара на котлах- утилизаторах.

Эффективность такого варианта использования ВЭР целиком зависит от общей схемы теплоснабжения данного предприятия.

Например, при комбинированном энергосбережении на предприятии от промышленной ТЭЦ использование ВЭР для системы теплоснабжения снижает величину отпуска теплоты с ТЭЦ, а, следовательно, сокращает количество электроэнергии, выработанной на этой ТЭЦ.

– Отдельные виды ВЭР могут быть использованы для получения пара энергетических параметров с дальнейшей выработкой электроэнергии на паротурбинных установках.

На предприятии «Уральская сталь» теплота уходящих газов используется в основном для выработки водяного пара в котлах-утилизаторах, и СИО (мартен, ЛПЦ-1, СПЦ).

В целом на предприятии установлено 15 котлов-утилизаторов. Паспортные режимные параметры котлов:

· рабочее давление – 16-20 ата

котлы на УСТК – 43 ата

· температура пара – 300-400°С

· общая производительность ≈ 400 т/ч

· суммарная установленная мощность ≈ 240 Гкал/ч

По данным цеха теплогазоснабжения в 2011 году было выработано пара с помощью ВЭР – 978496 Гкал.

Использование пара, полученного от ВЭР по годам представлено в таблице:

| Годы | |||||

| Пар от ВЭР, Гкал |

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 1394; Нарушение авторских прав?; Мы поможем в написании вашей работы!