КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Жаростойкие и жаропрочные стали и сплавы

|

|

|

|

Высокомарганцовистая износостойкая сталь Г13Л

Эта сталь, содержащая 1-1,4% С и 11–14 % Мn и относящаяся к аустенитному классу, имеет высокое сопротивление износу. Характерным для нее является то, что высокая износостойкость сочетается с высокой прочностью и низкой твердостью [σ~1000 МН /м2(100 кгс/мм2), НВ~210] в противоположность закаленным инструментальным сталям, в которых сопротивление износу обусловлено высокой твердостью. Высокая износостойкость стали Г13Л объясняется упрочнением (наклепом) аустенита при пластической деформации в процессе работы, в результате которого он в поверхностном слое превращается в мартенсит. По мере износа этого слоя, мартенсит образуется в следующем слое и т.д. При повышенных давлений, например при абразивном износе, эта сталь не имеет достаточно высокой износостойкости. Сталь Г13Л применяют для трамвайных стрелок, щек камнедробилок, козырьков ковшей, черпаков и т.п.

К жаростойким (окалиностойким) относят стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550ºС и работающие в ненагруженном или слабонагруженном состоянии.

При высокой температуре в условиях эксплуатации в среде нагретого воздуха, в продуктах сгорания топлива происходит окисление стали (газовая коррозия). На поверхности стали образуется сначала тонкая пленка окислов, которая с течением времени увеличивается и образуется окалина.

Способность стали сопротивляться окислению при высокой температуре называется жаростойкостью (окалиностойкость).

Жаростойкость принято характеризовать температурой начала интенсивного окалинообразования в воздушной среде.

|

|

|

На интенсивность окисления влияет состав и строение окисной пленки. Если она пористая, окисление происходит интенсивно. Если плотная–окисление замедляется или даже совершенно прекращается.

Для получения плотной (защитной) окисной пленки сталь легируют хромом, также кремнием или алюминием. Степень жаростойкости зависит от количества находящегося в стали легирующего элемента. Так, например, сталь 15х5 с содержанием 4,5-6,0% хрома жаростойка до температуры 700ºС, сталь 12х17 (17% Сr)—до 900ºС, сталь 15х28 (28% Сr)–до 1100-1150ºС (стали 12х17 и 15х28 являются также и нержавеющими). Еще более высокой жаростойкостью (1200ºС) обладают сплавы на никелевой основе с хромом и алюминием, например, сплав ХН7ОЮ (26-29 % хроиа;2,8-3,5% алюминия).

Структура стали на жаростойкость не влияет.

К жаропрочным относят стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью.

В отличие от прочности при нормальной (комнатной) температуре, прочность при высоких температурах, т.е. сопротивлении механическим нагрузкам при высоких температурах, называют жаропрочностью.

Характерным является, не только уменьшение прочности стали при высоких температурах, но и влияние на прочность стали при высоких температурах длительности действия приложенной нагрузки. В последнем случае под действием постоянной нагрузки сталь «ползет», поэтому данное явление названо ползучестью. Итак, ползучесть–это деформация, непрерывно увеличивающаяся и завершающаяся разрушением под действием постоянной нагрузки при длительном воздействии температуры. Для углеродистых и легированних конструкционных сталей ползучесть наблюдается при температурах выше 350ºС.

Ползучесть характеризуется пределом ползучести. Предел ползучести–это напряжение, вызывающее деформацию заданной величины (обачно от 0,1 до 1%) за определенный промежуток времени (100, 300, 500, 1000ч.) при заданной температуре.

|

|

|

Предел ползучести обозначает σ с тремя числовими индексами: двумя нижними и одним верхним. Первый нижний индекс означает заданное удлинение в процентах,второй нижний индекс–заданное время испытания в часах, верхний індекс—температуру в Сº. Например σ0/600300—предел ползучести при допуске на деформацию 0,2% за 300 ч испытания при температуре 600º С.

Кроме того, жаропрочность характеризуют пределом длительной прочности σ- напряжением, вызывающим разрушение при данной температуре за данный интервал времени. Например, σ700100 –предел длительной прочности при сточасовом нагружении при 700ºС.

Факторами, способствующими жаропрочности, являються: высокая температура плавления основного металла; наличие в сплаве твердого раствора и мелкодисперстных частиц упрочняющей фазы; пластическая деформация, вызывающая наклеп; высокая температура рекристаллизации; рациональное легирование; термическая и термомеханическая обработка; введение в жаропрочные стали таких элементов, как бор, церий, ниобий, церковний, в десятих, сотых и даже тысячных долях процента.

Жаропрочные стали и сплавы классифицируют по основному признаку–температуре эксплуатации. В таблице приведен химический состав некоторых жаропрочные сталей и сплавов

Для работы при температурах до 350-400ºС применяют обычные конструкционные стали (углеродистые и малолегированные)

Для работы при температуре 400-550ºС применяют стали перлитного класса 15ХМ1МФ. Для этих сталей основной характеристикой является предел ползучести, так они предназначены главным образом для изготовления деталей котлов и турбин (например, трубы паропроводов и пароперегревателей), нагруженных сравнительно мало, но работающих длительное время (до 100000ч).

Детали из сталей перлитного класса подвергают нормализации с температуры 950-1050ºС и от пуску при 650-750ºС с получением структуры сорбита с пластической формой карбидов.

Эти стали содержат мало хрома и потому обладают невысокой жаростойкостью (до 550-600ºС).

Для работы при температуре 500-600ºС применяют стали мартенситного класса: высокохромистые, например 15Х11МФ для лопаток парових турбин: хромокремнистые (называемые сильхромами), например 40Х9С2 для клапанов моторов: сложнолегированные, например 20Х12ВНМФ для дисков, роторов, валов.

|

|

|

Для получения оптимальной жаропрочности детали из этих сталей подвергают закалке в масле с температуры 100-150ºС и от пуску при 700-800ºС (в зависимости от стали). Сталь 40Х9С2 после закалеи имеет структуру мартенсита и твердость НRС~60, а после отпуска–структуру сорбита, твердость НRC~30. Жаростойкость сталей мартенситного класса до температуры 750-850ºС.

Для работы при температуре 600-750оС применяют стали аустенитного класса, разделяемые на неупрочняемые (нестареющие) и упрочняемые (стареющие). Нестареющие стали—это, например, сталь 09Х14Н16Б, предназначаемоя для труб пароперегревателей и трубопроводов установок сверхвысокого давления и применяемая посте закалки с 1100-1150оС (охлаждение в воде или на воздухе).

Стареющие стали—это сложнолегированные стали, например 45Х4Н14В2М, применяемая для клапанов моторов, деталей трубопроводов, сталь 40Х15Н7Г7Ф2МС—для лопаток газовых турбин.

Химический состав (%) некоторых жаропрочных сталей и сплавов

| Марка и класс стали | Элементы | Прочие элементы | ||||

| C | Cr | Ni | Mo | V | ||

| 15ХМ Перлитный | 0,11-0,18 | 0,8-1,1 | — | 0,4-0,55 | — | — |

| 12Х1МФ | 0,08-0,15 | 0,9-1,2 | — | 0,25-0,35 | 0,15-0,3 | — |

| 15Х11МФ Мартенситный | 0,12-0,19 | 10-11,5 | — | 0,6-0,8 | 0,25-0,4 | — |

| 40Х9С2 | 0,35-0,45 | 8-10 | — | — | — | 2-3 Si |

| 20Х12ВНМФ | 0,17-0,23 | 10,5-12,5 | 0,5-0,9 | 0,5-0,7 | 0,15-0,3 | 0,5-0,9 Mn 0,7-1,1 W |

| 09Х14Н16Б Аустенитный | 0,07-0,12 | 13-15 | 14-17 | — | — | 1-2 Mn 0,9-1,3 Nb |

| 45Х14Р14В2М | 0,4-0,5 | 13-15 | 13-15 | 0,25-0,4 | — | 2-2,8% W |

| 40Х15Н7Г7Ф2МС | 0,38-0,47 | 14-16 | 6-8 | 0,65-0,95 | 1,5-1,9 | 0,9-1,4 Si 6-8 Mn |

| ХН77ТЮР Сплав | ≤0,07 | 19-22 | Осн. | — | — | 2,4-2,8 Ti 0,6-1 Al ≤0.01B |

| ХН55ВМТФКЮ | ≤0,12 | 9-12 | > | 4-6, | 0,2-0,8 | 1,4-2 Ti 12-16 Co 4.5-6.5 W 3.6-4.5 Al ≤0.02 B |

Детали из стареющих сталей подвергают закалке в воде, масле или на воздухе с температуры 1050-1200оС с последующим длительным (8-24ч) старением при температуре 600-800оС. При нагреве под закалку происходит растворение в твёрдом растворе (аустените) карбидов и других фаз, а после охлаждения получается однородный, пересыщенный твёрдый раствор (аустенит). При старении из пересыщенного твёрдого раствора (аустенита) выделяются высокодисперсные частицы карбидов и других фаз, упрочняющие сталь.

|

|

|

Жаростойкость сталей аустенитного класса 800-850оС.

Для работы при 800-1100оС применяют жаропрочные сплавы на никелевой основе, например ХН77ТЮР, ХН55ВМТФКЮ для лопаток турбин. Эти сплавы стареющие и подвергаются такой же термической обработке (закалке и старению), как и стареющие стали аустенитного класса. Жаростойкость сплавов на никелевой основе до 1200ºС.

Литература по металлургии → Структуры сталей

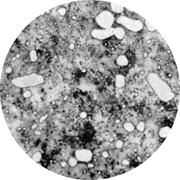

Марка стали: 08Х13

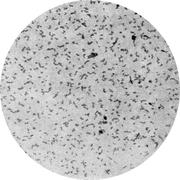

Структурные составляющие: карбиды, феррит

Отжиг при 780° С. Твердость 158 HV.

Продольный шлиф. Чередование полос крупнозернистого и мелкозернистого феррита. В полосах видны более крупные частицы карбида типа (Сr, Fe)23C6.

Увеличение: x200

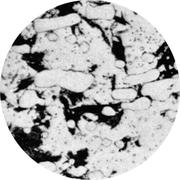

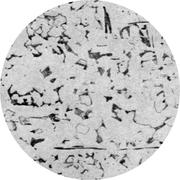

Марка стали: 08Х13

Структурные составляющие: карбиды, феррит

Мелкие зерна феррита содержат многочисленные включения карбида. В крупных ферритных зернах карбиды встречаются только вблизи границ. Это указывает на миграцию границ зерен.

Увеличение: x1500

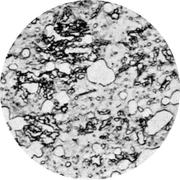

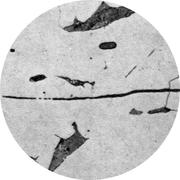

Марка стали: 08Х13

Структурные составляющие: карбиды, мартенсит, феррит

Термообработка: 1000° С в течение 20 мин, охлаждение в воде. Твердость 425 HV.

Феррит, свободный от карбидов, и мартенсит. При 1000° С сталь имела двухфазную структуру феррита и аустенита.

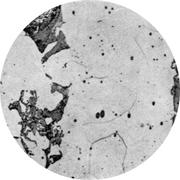

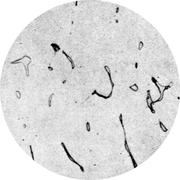

Марка стали: ХВГ

Структурные составляющие: карбиды, перлит

Квадратный пруток размером 20х20 мм. Отжиг на зернистый перлит. Твердость 218 НV.

Зернистый перлит с карбидами различных размеров. Различные участки ферритной матрицы травятся неодинаково.

Увеличение: x1000

Марка стали: ХВГ

Структурные составляющие: карбиды, мартенсит

Термообработка: 820° С в течение 20 мин, охлаждение в масле. Размеры образца 20х10х10 мм. Твердость 849 HV.

Мартенсит с темными мартенситными иглами и остаточными карбидами различных размеров.

Увеличение: x1500

Марка стали: ХВГ

Структурные составляющие: карбиды, мартенсит

Термообработка: 820° С в течение 20 мин, охлаждение в масле; 200 С в течение 2 ч, охлаждение на воздухе. Размеры образца 20X10X10 мм. Твердость 711 НV.

Отпущенная структура, более темная после травления, чем исходный мартенсит. Структура содержит остаточные карбиды.

Увеличение: x1500

Марка стали: ХВГ

Структурные составляющие: карбиды, перлит, феррит

Отожженный. Квадратный пруток размером 20X20 мм. Твердость 233 HV. Поперечный шлиф. Смесь пластинчатого перлита с вырожденным перлитом, который состоит из крупных зерен карбида, окруженных ферритом.

Увеличение: x500

Марка стали: ХВГ

Структурные составляющие: карбиды, перлит

Исходное состояние. Отожженный. Квадратный пруток размером 20X20 мм. Твердость 233 HV.

Поперечный шлиф. Травление в пикрате натрия. Крупные карбидные частицы образуют сетку, которая окружает области пластинчатого перлита без сферических карбидных выделений.

Увеличение: x500

Марка стали: Х12

Структурные составляющие: карбиды, перлит

Отжиг на зернистый перлит. Образец — пруток диаметром 20 мм. Твердость 230 HV.

Продольный шлиф вблизи поверхности прутка; термическое травление. Светлые зерна представляют собой Сr7С3 примерно одинакового размера и распределены равномерно в виде светлых скоплений. Матрица в результате термического травления темнеет.

Увеличение: x100

Марка стали: Х12

Структурные составляющие: карбиды, перлит, феррит

Отжиг на зернистый перлит. Образец — пруток диаметром 20 мм. Твердость 230 HV.

Зернистый перлит с мелкими зернами карбида. Ферритные зерна матрицы выявляются вследствие различной травимости. Присутствуют крупные эвтектические карбиды.

Увеличение: x500

Марка стали: Х12

Структурные составляющие: карбиды, перлит

Термообработка: 970° С в течение 15 мин, 731° С в течение 20000 сек(—5,5 ч), охлаждение в воде. Твердость 327 HV.

Тонкопластинчатый перлит с частицами Сr7С3 различного размера.

Увеличение: x1500

Марка стали: Х12

Структурные составляющие: карбиды, перлит

Термообработка: 970° С в течение 15 мин, 656° С в течение 770 сек, охлаждение в воде. Твердость 429 HV.

Матрица представляет собой тонкопластинчатый перлит, структура которого не выявляется в оптическом микроскопе. Различие контраста указывает на различную структуру перлита. Крупные частицы — карбиды хрома.

Увеличение: x1500

Марка стали: Х12

Структурные составляющие: карбиды, перлит

Термообработка: 970° С в течение 15 мин, 656° С в течение 770 сек, охлаждение в воде. Твердость 429 HV.

В некоторых участках перлит имеет тонкопластинчатую структуру, в остальных — зернистую. Крупные частицы — карбиды хрома.

Увеличение: x5000

Марка стали: Х12

Структурные составляющие: карбиды, мартенсит, перлит

Термообработка: 970° С в течение 15 мин, 555° С в течение 3000 сек, охлаждение в воде.

Превращение начинается приблизительно через 30 мин с образования тонкопластинчатого перлита и не завершается. Остальная структура состоит из мартенсита и карбидов.

Увеличение: x1500

Марка стали: Х12

Структурные составляющие: бейнит, карбиды, мартенсит

Термообработка: 970° С в течение 15 мин, 356° С в течение 17 400 сек(4,5 ч), охлаждение в воде.

Образование бейнита начинается после выдержки в течение 30 мин, но даже после длительной выдержки возникают только отдельные иглы. Присутствуют мартенсит и карбиды.

Увеличение: x1500

Марка стали: Х12

Структурные составляющие: бейнит, карбиды, мартенсит

Термообработка: 970° С в течение 15 мин, 325° С в течение 100 000 сек(~28 ч), охлаждение в воде.

Несмотря на очень длительную выдержку, бейнитное превращение не завершается, поэтому в более светлых участках присутствуют мартенсит и карбиды.

Увеличение: x1500

Марка стали: Х12

Структурные составляющие: бейнит, карбиды, мартенсит

Термообработка: 970° С в течение 15 мин, 242° С в течение 11000 сек(3 ч), охлаждение в воде.

Длинные тонкие иглы бейнита, которым придают темный цвет мелкие выделения карбида. Превращение не закончилось, поэтому имеется некоторое количество мартенсита.

Увеличение: x1500

Марка стали: А11

Структурные составляющие: перлит, феррит

Феррит содержит как крупные, так и мелкие включения сульфида марганца, на концах которых часто образуется фаза темного цвета. В структуре наблюдаются полосы феррита и феррито-перлита.

Увеличение: x500

Марка стали: 08Ю

Структурные составляющие: феррит

Лист для глубокой вытяжки толщиной 1 мм из мартеновской стали, раскисленный кремнием и алюминием. Прокатка в холодном состоянии на 30%, отжиг при 690° С в течение 20 ч, охлаждение с печью. Прокатка в дрессировочной клети с деформацией 1%. Твердость 95 HV.

Продольный шлиф. Феррит состоит из удлиненных зерен. Зерна восьмого балла, отношение длины к ширине зерен 4:1.

Увеличение: x100

Марка стали: 08Ю

Структурные составляющие: феррит, цементит

Лист для глубокой вытяжки толщиной 1 мм из мартеновской стали, раскисленный кремнием и алюминием.

Прокатка в холодном состоянии на 30%, отжиг при 690° С в течение 20 ч, охлаждение с печью.

Прокатка в дрессировочной клети с деформацией 1%. Твердость 95 HV.

В удлиненных ферритных зернах и на их границах цементит выделяется в виде мелких частиц.

Присутствует некоторое количество включений, которые очень трудно отличить от маленьких черных частиц цементита.

Выделения нитрида алюминия не разрешаются.

Увеличение: x500

Марка стали: 08Ю

Структурные составляющие: феррит

Лист для глубокой вытяжки толщиной 1 мм из мартеновской стали, раскисленный кремнием и алюминием. Прокатка в холодном состоянии на 30%, отжиг при 690° С в течение 20 ч, охлаждение с печью.

Прокатка в дрессировочной клети с деформацией 1%. Твердость 95 HV.

Феррит с мелкими выделениями нитрида алюминия.

Увеличение: x2000

Марка стали: 08Ю

Структурные составляющие: феррит

Лист для глубокой вытяжки толщиной 1 мм из мартеновской стали, раскисленный кремнием и алюминием. Прокатка в холодном состоянии на 30%, отжиг при 690° С в течение 20 ч, охлаждение с печью. Прокатка в дрессировочной клети с деформацией 1%. Твердость 95 HV. Очень мелкие прозрачные частицы и большие прямоугольные кристаллы нитрида алюминия.

Увеличение: x40000

Марка стали: Ст3кп

Структурные составляющие: перлит, феррит

Пластина из кипящей стали толщиной 25 мм после прокатки.

Твердость 137 НV.

Наружный слой состоит в основном из феррита и перлитных областей, удаленных друг от друга на большие расстояния.

Встречаются короткие и длинные неметаллические включения.

Увеличение: x100

Марка стали: Ст3сп

Структурные составляющие: перлит, феррит

Пластина из спокойной стали толщиной 20 мм после прокатки.

Твердость 120 HV.

Распределение феррита и перлита по всему сечению равномерное.

Имеются как округлые, так и удлиненные неметаллические включения.

Увеличение: x100

Марка стали: Ст3сп

Структурные составляющие: перлит, феррит

Пластина из спокойной стали толщиной 20 мм после прокатки.

Твердость 120 HV.

Видны удлиненные темно-серые неметаллические включения, в некоторых местах небольшие темные округлые включения и овальные включения сульфида марганца (светло-серые).

Феррит и перлит.

Увеличение: x500

Марка стали: Х18Н9СМР

Структурные составляющие: аустенит, феррит

Литая структура. Твердость 131 HV.

Различная травимость аустенита связана с разными условиями кристаллизации. Короткие темные частицы в зерне представляют собой δ -феррит. Последняя порция кристаллизующейся жидкости выявляется по неметаллическим включениям. Двойники в аустенитных зернах отсутствуют.

Увеличение: x50

Марка стали: Х18Н9СМР

Структурные составляющие: аустенит, феррит

Литая структура. Твердость 131 HV.

Светлые составляющие в аустените с темными границами — это δ-феррит.

Увеличение: x500

Марка стали: 08Х13

Структурные составляющие: карбиды, феррит

Отжиг при 780° С. Твердость 158 HV.

Продольный шлиф. Чередование полос крупнозернистого и мелкозернистого феррита. В полосах видны более крупные частицы карбида типа (Сr, Fe)23C6.

Увеличение: x200

Марка стали: 08Х13

Структурные составляющие: карбиды, феррит

Мелкие зерна феррита содержат многочисленные включения карбида. В крупных ферритных зернах карбиды встречаются только вблизи границ. Это указывает на миграцию границ зерен.

Увеличение: x1500

Марка стали: 08Х13

Структурные составляющие: карбиды, мартенсит, феррит

Термообработка: 1000° С в течение 20 мин, охлаждение в воде. Твердость 425 HV.

Феррит, свободный от карбидов, и мартенсит. При 1000° С сталь имела двухфазную структуру феррита и аустенита.

Увеличение: x500

Марка стали: 08Х18Н10Т

Структурные составляющие: аустенит, карбиды, феррит

Литая структура. Твердость 140 HV.

Матрицей является аустенит, а фаза с темными границами представляет собой δ -феррит. Круглые прямоугольные кристаллы, которые кажутся розоватыми под микроскопом, — это нитрид титана, небольшие светло-серые частицы — карбид титана.

Увеличение: x500

Марка стали: 08Х18Н10Т

Структурные составляющие: аустенит, карбиды

Прокатанный пруток диаметром 18 мм.

Термообработка: 1050° С в течение 1 ч, охлаждение в воде.

Аустенит, содержащий двойники и множество частиц карбидов TiC, которые не растворились в процессе нагрева.

Увеличение: x1500

Марка стали: 08Х18Н10Т

Структурные составляющие: аустенит, карбиды

Термообработка: 1050° С в течение 1 ч, охлаждение в воде; 600° С в течение 100 ч, охлаждение на воздухе.

По границам аустенитного зерна выявляются карбиды Ме23С6. В процессе приготовления шлифа на поверхности аустенита образовался рельеф.

Увеличение: x1500

Марка стали: 08Х18Н10Т

Структурные составляющие: аустенит, карбиды

Термообработка: 1050° С в течение 1 ч, охлаждение в воде; 600° С в течение 1000 ч, охлаждение на воздухе. Твердость 143 HV.

Экстракционная реплика. Частицы Ме23С6 частично распались и образовали тонкие нити TiC и мелкие круглые частицы. Предполагается, что они являются началом образования σ-фазы.

Увеличение: x40000

Марка стали: 08Х18Н10Т

Структурные составляющие: аустенит, карбиды

Термообработка: 1050° С в течение 1 ч, охлаждение в воде; 600° С в течение 1000 ч, охлаждение на воздухе. Твердость 143 HV.

Экстракционная реплика. Частицы Ме23С6 частично распались и образовали тонкие нити TiCи мелкие круглые частицы. Предполагается, что они являются началом образования σ-фазы.

Увеличение: x40000

Марка стали: 08Х18Н10Т

Структурные составляющие: аустенит, карбиды

Термообработка: 1050° С в течение 1 ч, охлаждение в воде. Испытания на длительную прочность при 600° С и напряжении 122 Мн/м2 (12,5 кГ/мм2) в течение 11450 ч (477 дней).

σ-фаза в виде больших частиц по границам зерен, преимущественно на стыке трех зерен. Небольшие точки в зерне представляют собой многочисленные выделения карбида титана. Крупные темные частицы — нерастворенные карбиды титана. Присутствуют также неметаллические включения.

Увеличение: x1500

Марка стали: 12Х18Н10Т

Структурные составляющие: аустенит, карбиды

Термообработка: 1050° С в течение 1 ч, охлаждение в воде. Испытания на длительную прочность при 600° С и напряжении 122 Мн/м2 (12,5 кГ/мм2) в течение 11450 ч (477 дней).

Квадратные пластины TiC, выделившиеся в аустените, располагаются в виде разомкнутых цепей. Пластины срастаются кромками, что можно заметить только в цепочках, находящихся в центре. Возможно, цепочки образуются на дислокационных линиях в аустените.

Увеличение: x40000

| Марка: Н18К9М5Т |

| Класс: Сталь конструкционная высокопрочная высоколегированная |

| Использование в промышленности: для изделий с высокой прочностью при достаточной пластичности и вязкости, высоким сопротивлением малым пластическим деформациям,хрупкому и усталостному разрушению, применяемых в машиностроении, приборостроении и инструментальной промышленности; сталь мартенситно-стареющая |

| Химический состав в % стали Н18К9М5Т | ||

| Ni |

| |

| Mo | ||

| Co | ||

| Ti | 0,5 | |

| Fe | ~67 |

| Свойства и полезная информация: |

Удельный вес: 8000 кг/м3

Удельное электрическое сопротивление, мкОм*м: после закалки 0,6-0,51; после старения при 480 °С в течении 3 часов 0,38-0,39

Коэрцитивная сила, А/ч: после закалки 1750-1910; после старения при 480 °С, 3 ч 2150

Модуль упругости, Е*10-4при 20 °С, МПа: 19

Модуль сдвига G*10-4, МПа: 7-7,2

Коэффициент линейного расширенияа*106 (20-480°С): 11,2

Теплопроводностьë,Вт/(м*°С) (100-400 °С): 25,5

| Механические свойства стали Н18К9М5Т при различных способах получения остаточного аустенита | ||||||||||

| Вариант | Термическая обработка | Кол-во аустенита, % | σв(МПа) | σ0,2(МПа) | δ(%) | ψ% | KCU(МДж/м2) | Число циклов до разрушения при напряжении σmax, МПа | ||

| Обычная термическая обработка | Закалка 820 °С, старение 490 °С, 3 ч | 0,4 | ||||||||

| ТЦО | Закалка 820 °С, 5 мин (дважды), старение 490 °С, 3 ч | 10,8 | 0,9 | |||||||

| Нагрев в двухфазной области | Закалка 820 °С, старение 550 °С, 3 ч | 8,7 | 0,4 | |||||||

| Закалка 820 °С, старение 600 °С, 30 мин | 10,7 | 0,6 | ||||||||

| Закалка 820 °С, старение 650 °С, 5 мин | 0,7 | |||||||||

| Тепловая стабилизация | Нагрев при 820 °С, изотермическая выдержка при 110 °С, 5 мин, старение 490 °С, 3 ч | 0,6 |

Свойства высоколегированной стали Н18К9М5Т: как конструкционный материал общего назначения наилучшее сочетание прочности, пластичности и вязкости имеют стали, содержащие 17-19 % Ni, 7-12 % Со, 3-5 % Мо, 0,2-1,6 % Ti. Изменением содержания титана в этой системе можно варьировать прочность сталей в широких пределах (1400—2500 МПа). Наибольшее распространение в технике получила сталь типа Н18К9М5Т (ЭП-637).

Сталь Н18К9М5Т (ТУ 14-1-1531-75) содержит <0,03% С, 16,7—19,0% Ni, 8,5—9,5 % Со, 4,6—5,5 % Мо, 0,5—0,8% Ti, <0,15% А1. В закаленном состоянии (закалка при 820 °С, охлаждение на воздухе) сталь имеет следующие свойства: σв = 1000-1100 МПа, σ 0,2 = 9004-1000 МПа; δ > 15%. После закалки и старения при 480—500 °С (3 ч) сталь имеет в среднем следующие механические свойства: σв = 1900-2100 МПа; σ 0,2 =

= 1800+2000 МПа; δ =8-10%; ψ = 45+55%; КСU=0,5+0,7МДж/м2.

В связи с широким и разнообразным промышленным применением было детально изучено влияние режимов термической обработки на комплекс основных свойств стали Н18К9М5Т.

Перегрев стали Н18К9М5Т при горячей пластической деформации или термической обработке повышает ее чувствительность к трещине. Для измельчения, зерна перегретой стали рекомендовано применение перед основной закалкой (820 °С) трехкратной закалки на воздухе или в воде от 900—950 °С с выдержкой 1 ч.

Оценивая возможность использования стали в виде крупных поковок, прутков и листов толщиной более 25 мм, установили ее склонность к тепловому охрупчиванию при замедленном охлаждении от 1150—1200 °С или при ступенчатом охлаждении в интервале 900—700 оС, связанную с разнозернистостью, но главным образом с образованием зернограничных выделений карбидов и карбонитридов титана. Для устранения явления теплового охрупчивания предложен режим термической обработки, включающий закалку от 1150—1200 оС с охлаждением в воде (для растворения пограничных выделений) и последующую трехкратную закалку при 900— 950 °С (для измельчения зерна).

Применительно к стали Н18К9М5Т были опробованы различные комбинированные способы термической обработки, в том числе и термоциклирование, для получения двухфазной (a+ +у)-структуры. Путем стабилизации 18—30 % аустенита (особенно если аустенит получен в результате применения термоциклической обработки) могут быть существенно повышены пластичность, ударная вязкость и вязкость разрушения, сопротивление ударно-циклическому нагружению при незначительном снижении прочности стали.

Значительно влияет на свойства стали HI8K9M5T и режим старения. Длительное (до 40-50 ч) старение при 425-450 °С обеспечивает более высокие прочностные свойства стали, чем старение при 480—500 °С при практически одинаковых показателях пластичности. С помощью комбинированного старения (500 °С, 3 ч + 425 °С), сократив время выдержки вдвое, можно получить ту же прочность стали, что и при длительном низкотемпературном старении. Отличительной особенностью стали Н18К9М5Т является то, что пластичность, вязкость разрушения, работа ударного изгиба образцов с трещиной изменяются при возрастании упрочнения практически независимо от режима старения.

|

Проведена оценка работоспособности стали в различных условиях эксплуатации. Параметры, характеризующие конструктивную прочность стали Н18К9М5Т, свидетельствуют о высоком сопротивлении развитию трещины. После полного цикла упрочняющей обработки отношение временного сопротивления образцов с надрезом к временному сопротивлению гладких образцов (σнв / σв) существенно больше I (1,4—1,6); ударная вязкость образцов с заранее нанесенной трещиной также весьма высока (0,15-0,25 МДж/м2). Вязкость разрушения К1с, хотя и снижается по мере роста предела текучести, однако во всех случаях превышает уровень, достигаемый в углеродсодержащих легированных сталях эквивалентной прочности.

Проведена оценка работоспособности стали в различных условиях эксплуатации. Параметры, характеризующие конструктивную прочность стали Н18К9М5Т, свидетельствуют о высоком сопротивлении развитию трещины. После полного цикла упрочняющей обработки отношение временного сопротивления образцов с надрезом к временному сопротивлению гладких образцов (σнв / σв) существенно больше I (1,4—1,6); ударная вязкость образцов с заранее нанесенной трещиной также весьма высока (0,15-0,25 МДж/м2). Вязкость разрушения К1с, хотя и снижается по мере роста предела текучести, однако во всех случаях превышает уровень, достигаемый в углеродсодержащих легированных сталях эквивалентной прочности.

Меньшая чувствительность стали Н18К9М5Т к надрезу проявляется и в условиях усталостного нагружения. По сопротивлению усталости сталь соответствует углеродсодержащим конструкционным сталям равной Прочности, а при ударно-усталостном нагружении ее стойкость в 2-4 раза выше.

Как и многим другим мартенситно-стареющим сталям, стали Н18К9М5Т свойственно высокое сопротивление развитию малой пластической деформации. Для достижения максимального предела упругости (o0,002 = 1275-1370 МПа) рекомендуют старение при 450 °С, 4 ч. Ступенчатое старение по режиму 480 °С, 30 мин + 425 °С, 8 ч позволяет повысить предел упругости σ 0,002 до 1575 МПа.

При определенных режимах термической обработки благодаря стабилизации некоторого количества аустенита наряду с высокими упругими характеристиками сталь Н18К9М5Т обладает также и элинварными свойствами, т. е. малым изменением модуля упругости в климатическом интервале температур.

Сталь Н18К9М5Т сохраняет свою работоспособность в широком интервале температур: от криогенных до +400 °С (рис. 15). Понижение температуры испытания до —196 °С увеличивает временное сопротивление от 2000 до 2400 МПа при незначительном уменьшении пластичности и вязкости (KCU = 0.3-0,4 МДж/м2, δ = 7-9 %, ψ = 40-45 %). При нагреве пропорционально уменьшаются прочностные характеристики, снижается предел упругости o0,002(от 1450 МПа при 20 °С до 1210, 930 и 755 МПа соответственно при 200, 300, 400 °С); тем не менее и при 300 °С сталь отличают достаточно высокие свойства и хорошее сопротивление ползучести.

Оптимальное сочетание элинварных и механических свойств получено на стали Н21К9М5Т с повышенным содержанием никеля (после закалки от 850—900 °С и старения при 575 °С, 3 ч ТКЧ = -30.10-8 1/°С, σ 0,005 = = 1100-1150 МПа).

Выше приведены некоторые физико-механическне свойства стали Н18К9М5Т, среди которых особо важное значение имеет малое изменение размеров при полном цикле упрочняющей термической обработки.

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 3007; Нарушение авторских прав?; Мы поможем в написании вашей работы!