КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вакуумные методы восстановления деталей

Существует более сотни методов поверхностной упрочняющей обработки металлов и сплавов, с помощью которых удается в той или иной степени повышать работоспособность деталей машин и инструментов [23].

Одним из перспективных направлений повышения эксплуатационных свойств изделий является их обработка в вакууме.

Вакуумные упрочняющие технологии по способу реализации подразделяются на [24]

§ ионно-имплантационные (ионное легирование поверхности детали);

§ ионно-плазменные (нанесение моно- и многослойных высокотвердых, боле 2 ГПа, покрытий для упрочнения и защиты деталей от агрессивных воздействий, а также ионная химико-термическая обработка, например, ионное азотирование в тлеющем разряде);

§ совмещение и комбинирование первых двух методов обработки для реализации ионного легирования и нанесения покрытия в едином вакуумном объеме, за один технологический цикл.

Вакуумные ионно-имплантационные технологии [25]. При ионной имплантации эффект упрочнения достигается как за счет роста плотности дефектов кристаллической структуры обрабатываемого материала, закрепление этих дефектов атомами легирующих элементов, так и за счет формирования дополнительного количества мелкодисперсних карбидных, нитридных и интерметаллических структур. Технология ионной имплантации поверхностного слоя обрабатываемого материала, является наиболее перспективной при создании композиционных материалов с оптимальным набором поверхностных свойств. Суть ионной имплантации заключается во внедрении ускоренных до энергии 1-10 мВ, ионов легирующего элементов в кристаллическую решетку основы. Имплантированные ионы, проходя через вещество мишени, теряют свою энергию, которая затрачивается на образование дефектов кристаллической структуры. При этом стимулируются процессы кристаллизации и перекристализации. Имплантация химически активных элементов приводит к образованию химических соединений. Основанная на методе ионной имплантации, ионная металлургия позволяет получать на поверхности изделия сплавы, которые сложно получить известными способами. Отличительной чертой метода является отсутствие межфазной границы раздела. Практически методом ионной имплантации можно внедрять в структуру основы большинство элементов периодической системы. Внедрение ионов N+, С+, Ті+, Сг+ в стали и сплавы повышает их эксплуатационные характеристики, при этом увеличивается их усталостная прочность и коррозийная стойкость.

Примеры модифицирования эксплуатационных свойств приведены в таблицах 4.1.

Таблица 4.1. Свойства сплава BT8M после ионной имплантации режим обработки ионной имплантацией различных ионов (энергия ионов Е = 40 кэВ, плотность токов j =10–40 мкА/см2) [26]

| Максимальная доза внедрения D, ионов/см2 | Изменение эксплуатационных свойств материала | |||

| Усталостная прочность | Эрозионная стойкость | Жаростойкость | Коррозионная стойкость | |

| 1,1·1016 | – | – | + | + |

| 2,0·1017 | + | + | + | + |

| 1,7·1017 | + | + | + | |

| 1,6·1017 | + | + | – | |

| 2,8·1016 | + | + | ||

| 6,1·1015 | + | + | ||

| 5,7·1015 | – | – | + | + |

Наиболее распространенный процесс ионной имплантации – насыщение поверхности деталей ионами N+. Плотность потока составляет (2–8)·1017 ион/см2 с энергией 45–500 кэВ [27]. Ионная имплантация может осуществляться как с разогревом катода, так и без него. Глубина проникновения ионов составляет несколько сотен ангстрем. При этом выявлено значительное смещение атомов в кристаллических решетках, а также увеличение плотности дислокаций в поверхностных слоях.

Ионная имплантация приводит к повышению износостойкости и антифрикционных свойств поверхностей изделий. Имплантацией ионов N+ упрочняют изделия из сталей. Для упрочнения применяют ионную имплантацию в реактивной среде. Электроннолучевое испарение бора со следующей его ионизацией, ионным ускорением при введении в камеру N2 позволяет получить покрытие из разных структурных модификаций нитрида бора. При ионной имплантации почти отсутствует эффект термодиффузии, потому что при непрерывном сканировании поверхности детали пучком ионов, зона облучения не локализована и деталь практически не нагревается.

Вакуумные ионно-плазменные технологии. К преимуществам вакуумных ионно-плазменных технологий относят возможность нанесения высокотвердых (более 2 ГПа) плотных покрытий на поверхность различных материалов, в том числе и неметаллических, с высокой адгезией. Процесс позволяет создавать многокомпонентные покрытия с различными стехиометрическими композициями: нитридные, карбонитридные, оксикарбонитридные, интерметаллидные, на основе различных металлов. Кроме этого, вакуумная ионно-плазменная технология, позволяет наносить многослойные покрытия (общей толщиной до 50 мкм) с уникальными свойствами[28]. При этом повышается коррозионная, эрозионная стойкость, износо- и жаростойкость, усталостная прочность.

Ионно-термические методы позволяют получать покрытия с высокими служебными характеристиками, дают возможность в широких пределах управлять процессами осаждения пленок и их свойствами.

Основной недостаток ионно-термических методов состоит в сравнительно низком проценте ионизированных частиц в общем потоке испаряемого материала, что оказывает существенное влияние на адгезионные характеристики покрытия и условия протекания плазмохимической реакции с реактивным газом.

В основе осаждения покрытий из плазмы разряда с холодным катодом лежит процесс генерации металлической плазмы в вакууме низковольтным разрядом (дугой).

Ионно-плазменные технологии основываются на методах физического осаждения покрытий (ФОП) или PVD (Phisical Vapour Deposition). Методы PVD широко применяются при нанесении покрытий на основе карбидов, нитридов, карбонитридов титана, а также оксида алюминия. Этим методом получают многослойные покрытия на основеTiC, TiN, TiCN, Al2O3, NbC, HfC, HfN.

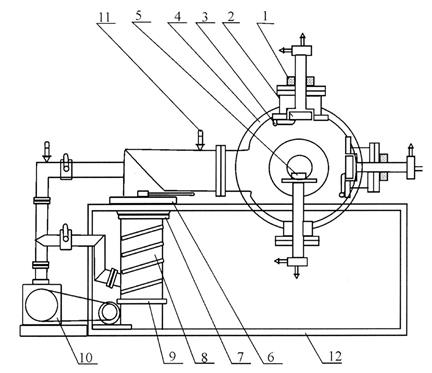

Методы PVD основаны на физическом испарении или распылении вещества в вакуумное пространство камеры с последующей подачей реакционного газа (N2, O2, CN4 и др.). В результате плазмохимической реакции ионизированного потока металлической плазмы и реакционного газа на поверхности инструмента конденсируется покрытие. Среди методов PVD наибольшее распространение получили: конденсация вещества из плазменной фазы в вакууме с ионной бомбардировкой – метод КИБ (конденсация с ионной бомбардировкой, установка «Булат», рис. 4.14) [12, 13].

Рис. 4.14. Схема установки «Булат»: 1 – фокусирующая катушка; 2 – катод; 3 – поджигающий электрод; 4 – вакуумная камера; 5 – подложка; 6 – азотная ловушка; 7 – водяная ловушка; 8 – высоковакуумный агрегат; 9 – нагреватель; 10 – форвакуумный насос; 11 – манометрическая лампа; 12 – система водяного охлаждения

Наиболее характерная особенность покрытий, наносимых вакуумно-плазменным методом, – отсутствие переходной зоны между покрытием и инструментальным материалом. Это обстоятельство является весьма важным, так как создается возможность придать рабочим поверхностям инструмента комплекс дополнительных свойств практически без ухудшения его объемных свойств – прочности и вязкости разрушения. Возможность широкого варьирования температуры (20–1000 °С) в зонах осаждения позволяет использовать вакуумно-плазменные методы в качестве универсальных для нанесения покрытий. Методы PVD универсальны также и с точки зрения возможности нанесения гаммы монослойных, многослойных и композиционных покрытий. Следует также отметить относительно высокую скорость формирования покрытий и безопасность методов для окружающей среды.

Метод КИБ основан на генерации вещества катодным пятном вакуумной дуги сильноточного низковольтного разряда, развивающегося исключительно в парах материала электрода. Покрытие является продуктом плазмохимических реакций металлической плазмы и реакционного газа, молекулы которого в результате соударения с ионами металла частично ионизируются. Все процессы испарения, образования соединения, ионной бомбардировки и конденсации покрытия происходят в вакуумной камере, металлический корпус которой служит анодом. Катод изготавливают из тугоплавкого материала, подлежащего испарению. Покрытия методом КИБ наносят в две стадии: на первой очищают поверхность подложки, бомбардируя ее ионами испаряемого электрода, ускоренными до энергии 1...3 кэВ; на второй происходит собственно конденсация покрытий.

Метод конденсации с ионной бомбардировкой рекомендуется для нанесения покрытий из переходных металлов IV–VI А групп Периодической системы (Ti, Cr, Zr, V, Mo) и их тугоплавких соединений на металлические детали сельскохозяйственной техники и режущий инструмент для обработки восстановленных поверхностей.

Особенностями метода является низкая температура процесса (200–500 °C), сохранение параметров микрорельефа поверхностей инструмента и малая толщина слоя покрытия (3-10 мкм), что позволяет исключить последующие механическую и термическую обработки.

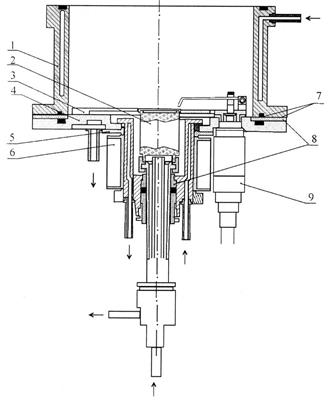

Покрытия наносятся в вакууме с помощью стационарных электродуговых эрозионных испарителей (рис. 4.15) с расходуемым интегрально холодным катодом.

Метод конденсации с ионной бомбардировкой (КИБ) в вакууме реализуется следующим образом. В вакуумной камере, откаченной до высокого 10-3–10-4 Па вакуума зажигается системой электродов вакуумная электрическая дуга катодной формы между охлаждаемыми вспомогательным анодом, а затем анодом (+) и расходуемым катодом (–), изготовленным из основного металла покрытия. Потоки плазмы истекают из катодных пятен – микро-областей, в которых концентрируется весь ток вакуумно-дугового разряда на катоде, разогретых до температуры 5000ºК, хаотически перемещающихся по твердой и интегрально холодной поверхности.

Ионная компонента плазменного потока имеет заряд (степень ионизации) от +1 до +4, энергию 90…100 эВ и перемещается со скоростью 1–10 км/с прямолинейно в пределах телесного утла с вершиной в центре катода и ограничивается образующими, проходящими через наружный срез анода. Первоначально, на стадии ионной очистки, к обрабатываемому инструменту прикладывается высокий отрицательный потенциал 1,0-1,5 кВ, что приводит к ускорению ионов металла вблизи подложки до энергии 1-2 кэВ и способствует интенсивной бомбардировке тяжелыми ионами металла с высокой энергией, распылению загрязнения и дефектов, травлению и активации поверхности детали и ее нагреву.

При переходе к режиму осаждения покрытия в камеру подают реакционный газ, потенциал уменьшают до нескольких десятков или сотен вольт для обеспечения постоянной температуры процесса, подавления роста размеров кристаллитов и получения более плотной структуры за счет ионной бомбардировки. Твердое покрытие из химических соединений металла катода образуются в результате плазмохимических реакций прямого синтеза на поверхности инструмента при взаимодействии ионов титана с адсорбированными компонентами реакционных сред, в качестве которых используют азот, аммиак и другие газы.

|

Рис. 4.15. Плазменный испаритель для нанесения покрытий в вакууме:   1 – анод; 2 – катод; 3 – вспомогательный анод; 4 – фланец; 5 – защитный экран; 6 – магнитная катушка; 7 – уплотнители; 8 – изоляторы; 9 – поджигающее устройство 1 – анод; 2 – катод; 3 – вспомогательный анод; 4 – фланец; 5 – защитный экран; 6 – магнитная катушка; 7 – уплотнители; 8 – изоляторы; 9 – поджигающее устройство

|

Перед нанесением покрытия детали и тщательно обезжириваются и устанавливаются на подложке. Откачивающая система установки обеспечивает рабочий вакуум в камере 1 мПа.

Температура на поверхности образцов определяет качество очистки и, следовательно, адгезию покрытия. Эта температура зависит от приложенного напряжения, времени ионной бомбардировки, тока дуги, расстояния между катодом и подложкой и может достигать весьма высоких значений.

Покрытие наносится на окончательно обработанные поверхности детали, режущего инструмента или оснастки, не снижается класс чистоты поверхности их поверхностей, не требуется последующая механическая или термическая обработка. Состав композиционного покрытия выбирается в зависимости от условий эксплуатации, материала основы и характера предварительной термической и механической обработки оснастки или упрочняемого изделия.

Высокие механические характеристики плазменно-вакуумных покрытий, такие как микротвердость, износостойкость, прочность сцепления с материалом детали или инструмента, а также низкий коэффициент трения и слабая склонность к свариванию с обрабатываемой деталью, обусловленные их слабым сродством с металлами заготовки, их высокая термическая стабильность защищают материал инструмента, а незначительная толщина обеспечивает высокую упругость при ударах и экстремальных нагрузках.

Развитием метода КИБ является метод КИНТ [29] – конденсация ионная низкотемпературная. По сравнению с КИБ, способ КИНТ имеет следующие преимущества:

- возможность нанесения качественных покрытий на детали и изделия из материалов, не допускающих нагрева (термообработанные конструкционные стали, легкоплавкие металлы, пластмассы и др.);

- возможность наносить покрытия на детали с повышенными требованиями к размерной точности;

- возможность одновременного нанесения покрытий на детали, различные по материалам и массе;

- снижение оптимальной толщины покрытий до 0,5–1 мкм, вместо 5–10 мкм для КИБ при сохранении возможности нанесения стойких покрытий толщиной более 50 мкм;

- увеличение абразивной износостойкости твердых покрытий до 250 раз;

- достижение предельной возможной адгезии покрытий, соизмеримой с прочностью соединяемых материалов;

- стабильность покрытий во времени;

- снижение на порядок величины требований к величине вакуума при нанесении покрытий;

- сокращение цикла осаждения;

- упрощение конструкции установки для нанесения покрытий. перспективы спроса на мировом рынке.

Одним из методов повышения эффективности ионно-плазменных технологий является использование при нанесении покрытий ВЧ-разрядов [12]. Применение ВЧ-разряда позволяет эффективно осуществлять чистку поверхности образцов перед покрытием. Совместная работа ВЧ-поля с дуговым источником плазмы позволяет уменьшить капельную составляющую в разряде, производить покрытия при меньшей температуре подложки, получать покрытия с хорошими адгезионными и другими эксплуатационными характеристиками. При этом открывается перспектива получения диэлектрических плёнок и нанесение покрытий на такие материалы как алюминиевые сплавы, пластмассу, стекло, керамику и т.д.

Для реализации КИНТ-технологии и метода напыления с использованием ВЧ-разрядов могут использоваться модернизированные установки серии «Булат».

Для нанесения алмазного покрытия на режущий инструмент используется метод, известный как осаждение химических паров (CDA). Реализуется он с применением высокочастотной плазмы в среде, образованной смесью оксида углерода (СО) и водорода.

Алмазоподобные покрытия представляют собой тонкие аморфные пленки на основе углерода. Наличие алмазоподобной фракции определяет высокую микротвердость алмазоподобных покрытий. Такие покрытия являются перспективным способом обработки поверхности для увеличения поверхностной твердости и износостойкости деталей машиностроения, а также снижения коэффициента трения. Алмазоподобные покрытия могут применяться для улучшения износостойкости и эксплуатационных свойств подшипников качения и скольжения, элементов шестерных передач, элементах компрессоров, топливной и газовой аппаратуры и т.д. Высокая твердость алмазоподобных покрытий в сочетании с оптической прозрачностью может быть использована для упрочнения поверхностей стеклянных или пластиковых элементов. Алмазоподобные пленки являются перспективным покрытием, препятствующим появлению царапин. Они могут также успешно использоваться в целях химической пассивации поверхности, в частности – как антикоррозионные покрытия.

Вакуумные ионно-плазменные технологии позволяют проводить химико-термическую обработку поверхности (например, ионное азотирование) [30]. Этот процесс заключается в низкоэнергетическом насыщении обрабатываемой поверхности легируемым веществом. Одним из основных достоинств этого метода является глубокое проникновение внедряемого элемента при незначительном повышении температуры поверхностного слоя, что не вызывает коробление детали и не вызывает разупрочнения основного материала.

Ионное азотирование (азотирование в тлеющем разряде, плазменное азотирование) – низкотемпературный (500–600°С) химико-термический процесс в импульсной плазме тлеющего разряда в газовой азотосодержащей среде. Азотирование и карбонитрирование повышают поверхностную твердость, износо- и задиростойкость, усталостную прочность и антикоррозионные свойства упрочняемах изделий, изготовленных из сталей различных структурных классов (перлитного, мартенситного, аустенитного), чугуна, титановых и алюминиевых сплавов, металло-керамики и др. Путем изменения кинетических и газодинамических параметров процесса можно получать высококачественные покрытия регулированного строения с оптимальным комплексом свойств с учётом условий эксплуатации изделий.

Технология позволяет:

· сократить по сравнению с газовым азотированием продолжительность обработки в 2–4 раза, расход электроэнергии в 1,5–3 раза, аммиака в 20–50 раз,

· снизить деформации настолько, чтобы исключить финишную шлифовку,

· обеспечить экологическую чистоту производства, увеличить ресурс работы упрочненной поверхности в 2–5 раз по сравнению с закалкой.

Ионное азотирование наиболее целесообразно применять при изготовлении точных, прецизионных, тяжелонагруженных, работающих в экстремальных условиях деталей, например:

· зубчатых колес всех видов, в том числе с внутренним зацеплением, с модулем от 0,5 до 10 мм,

· червяков, муфт, в том числе зубчатых, шпинделей и пинолей, ходовых винтов и гаек шариковинтовых пар и пар «винт-гайка скольжения»,

· шнеков и цилиндров,

· клапанов и шаровых пальцев, гильз цилиндров, распределительных и коленчатых валов,

· деталей гидравлики, в том числе штоков гидроцилиндров,

· деталей топливной и распределительной аппаратуры, в том числе плунжерных пар, втулок, кулачков, копиров и др.

Совмещение вакуумных ионно-имплантационной и ионно-плазменной технологии реализуется в последовательном (либо совмещенном) воздействии на обрабатываемую поверхность в одном вакуумном объеме за один технологический цикл. Например, проведение ионной имплантации перед нанесением покрытия обусловливает упрочнение и активизация поверхности, что значительно увеличивает адгезию покрытия к подложке. Кроме этого, при совмещенной обработке создается плавный переход физико-химического состояния покрытия в матрицу и исчезает граница раздела покрытие-поверхность, что обеспечивает адгезионную прочность и исключает возникновение ненормированных остаточных напряжений растяжения.

Оборудование. Для реализации вакуумных методов обработки используют технологическое оборудование периодического, полунепрерывного и непрерывного действия. Установки периодического действия осуществляют один цикл нанесения пленок при заданном числе загружаемых изделий. Установки непрерывного действия используют при серийном и массовом производстве. Основные узлы и системы установок для вакуумного напыления представляют собой самостоятоятельные устройства, выполняющие заданные функции:

· создание вакуума,

· испарение или распыление материала пленок,

· транспортировку деталей,

· контроль режимов вакуумного напыления и свойств пленок

· электропитание и др.

Обычно установка для вакуумного напыления включает следующие узлы:

· рабочую камеру, в которой осуществляется напыление пленок;

· источники испаряемых или распыляемых материалов с системами их энергопитания и устройствами управления;

· откачную и газораспределительную системы, обеспечивающие получение необходимого вакуума и организацию газовых потоков (состоят из насосов, натекателей, клапанов, ловушек, фланцев и крышек, ср-в измерения вакуума и скоростей газовых потоков);

· систему электропитания и блокировки всех устройств и рабочих узлов установки;

· систему контроля и управления установкой вакуумного напыления, обеспечивающую заданные скорость напыления, толщину пленок, температуру поверхности деталей, температуру отжига, физические свойства пленок (содержит набор датчиков, связанных через управляющую микропроцессорную ЭВМ с исполнительными механизмами и устройствами вывода информации);

· транспортирующие устройства, обеспечивающие ввод и вывод деталей в рабочую камеру, точное размещение их на постах напыления и перевод из одной позиции напыления на другую при создании многослойной системы пленок;

· систему вспомогательных устройств и технологическую оснастку (состоят из внутрикамерных экранов, заслонок, манипуляторов, гидро-и пневмоприводов, устройств очистки газов).

Вакуумные покрытия из дисульфида молибдена для узлов трения. В большинстве случаев детали современной техники выходит из строя вследствие поверхностного разрушения нагруженных деталей, прежде всего, узлов трения, которые испытывают в процессе работы комбинированное влияние агрессивных сред, высоких удельных нагрузок, трения, вибраций и других факторов[31]. В подавляющем большинстве случаев разрушается только рабочая поверхность детали, которую можно восстановить нанесением слоя материала со специальными свойствами. В результате нанесения покрытий не только восстанавливаются размеры деталей, но и упрочняется их поверхность. При выборе твердосмазывающих материалов для узлов трения учитывались следующие критерии: формирование пленки с малым сопротивлением сдвигу как фактор, обеспечивающий смазочное действие в контакте двух тел, когда сдвиг реализуется в пленке и сопротивление скольжению при этом намного ниже, чем в случае отсутствия пленки на контакте трущихся поверхностей и исключение непосредственного контакта твердая поверхность-твердая поверхность. При этом снижается вероятность разрыва когезионных связей в контактирующих телах и вероятность контактного изнашивания. Кроме низкого сопротивления сдвигу твердосмазочные материалы должны обладать хорошей адгезией с поверхностью детали. Проведенными исследованиями определены методы повышения прочности сцепление твердосмазочного слоя с поверхностью подложки. Для этой цели применили ультразвуковую очистку, ионную обработку поверхности потоком ионов нейтрального газа и нанесение подслоя толщиной 0,1-0,5 мкм из чистого металла с целью увеличения степени адгезии и залечивания трещин, образовавшихся на поверхности после термической и механической обработки. Необходимость применения данных методов связана с тем, что твердосмазочные пленки не имеют такой подвижности на контакте, как обычные смазочные материалы, и поэтому их антизадирное действие определятся в основном адгезией с поверхностью подложки. Кроме перечисленных выше свойств, твердосмазочные материалы должны быть химически инертными, пластичными, и обладать антикоррозионными защитными свойствами. В качестве материала для твердосмазочных слоев покрытий использовали молибден и его композиции с сульфидами.

Установлено, что основной особенностью распыления сплава в вакууме из одного катода является фракционирование, обусловленное различием скоростей распыления компонентов, образующих сплав катода. Для получения покрытия, аналогичного по составу, как и испаряемый многокомпонентный сплав катода, должно выполняться условие:

| (4.1) |

где  i – относительная молекулярная масса компонента.

i – относительная молекулярная масса компонента.

При нанесении покрытий из сплавов, когда необходимо сохранить исходный состав сплава в покрытии, необходимо стремиться к повышению температуры испарения на катоде, так как при этом различие в скоростях испарения компонентов уменьшается. При повышенной температуре испарения уменьшению фракционирования способствует переход режима движения паров от молекулярного к вязкостному. В этом случае перенос вещества от испарителя к подложке происходит путем диффузии в паре, и влияние различия в упругости паров компонентов частично компенсируется.

Наиболее эффективно использование многокомпонентных катодов, полученных методами порошковой металлургии: статическим, горячим, гидродинамическим и взрывным прессованием.

Данный метод позволяет получать изделия с равномерным распределением плотности по объему заготовки, а также направлено регулировать распределение физико-механических свойств в прессовках.

Таблица 4.2. Свойства защитных покрытий из дисульфида молибдена

| Состав покрытия | Микротвердость HV, МПа | Стойкость к окислению (макс. температура использования) | Коэффициент трения |

| MoS2 | – | 0,02 |

Ток горения дуги является одним из основных параметров устойчивости процесса распыления материала катода и получения качественных покрытий. Полученные значения тока устойчивого горения дуги для катодов, изготовленных методом порошковой металлургии, представлены в табл. 4.3.

Как видно из приведенных результатов минимальный ток устойчивого горения дуги зависит не только от состава, но и от технологии получения катодов.

Таблица 4.3. Значения минимального тока устойчивого горения дуги в зависимости от метода получения катода

| Материал катода | Способ изготовления катода | Минимальный ток устойчивого горения дуги, А |

| Молибден | Гидродинамическое прессование | |

| Молибден | Литье | 140-150 |

Так в материале катода, изготовленного методом порошковой металлургии, в большинстве случаев имеется остаточная пористость, с увеличением которой повышается значение тока устойчивого горения дуги. Это связано с влиянием плотности прессованного материала на теплопроводность и другие свойства. Однако наличие небольшой пористости имеет свои положительные стороны. Так, у катодов с остаточной пористостью до 5% отмечено более интенсивное испарение материала катода, т.е.

увеличивается скорость нанесения покрытий. Это свойство следует быть использовано для получения многокомпонентных катодов с переменной пористостью с целью их равномерного распыления.

Расход материала m пропорционален току дуги J, и наблюдается линейная зависимость эрозии катода от величины электрического заряда:

| m = mJt, | (4.2) |

где m - коэффициент эрозии катода, который в зависимости от материала составляет 10-4-10-5 г/кул; t - время эрозии катода.

Прямая зависимость расхода материала катода от тока дуги горения и тока от свойств материала позволяют подобрать компоненты катода либо по их свойствам, либо по значению тока дуги, которые не должны сильно отличаться.

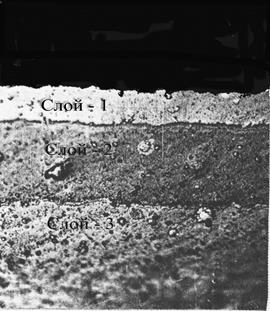

В процессе исследований методами металлографического рентгеноспектрального анализа и электронной микроскопии были изучены фазовый состав и структура многокомпонентного покрытия, состоящее из карбонитридов титана и хрома.

Покрытия наносили в атмосфере реакционного газа ацетилена при давлении 1,0-4,0×10-1 Па, при подаче напряжения смещения на подложку 200 В. Ток вакуумной дуги составил 110 А. Толщина покрытия составила 4-5 мкм. Покрытие наносили на подложку из стали 20.

Данные микрорентгеноспектрального анализа показали, что содержание титана в покрытии выше, чем хрома (отношение их количества по массе составила 2:1). Это связано с большой скоростью распыления титана по сравнению с хромом и большой эрозионной способностью титана, его карбидизацией.

Результаты исследований показали, что период кристаллической решетки ТiС во всех образцах практически одинаков и несколько превышает табличные данные. Ширина интерференционных линий ТiС увеличивается с увеличением дисперсности структуры и вблизи поверхности покрытия, что связано с микронапряжениями. Результаты рентгенофазового анализа показали наличие в покрытии наряду с ТiС карбидов Сr3C2, Сr7C3 и интерметаллида Сr2Тi. Измерение твердости HV0,05 на образцах с многокомпонентными карбонитридными покрытиями показали, что твердость увеличивается с увеличением толщины покрытия до 10 мкм и достигает»4300, что характерно для мелкодисперсных структур. При этом увеличение твердости с максимальной интенсивностью наблюдается при нанесении слоев в пределах 1-4 мкм.

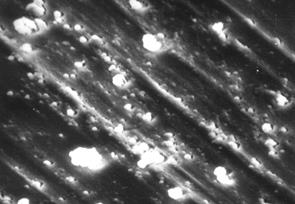

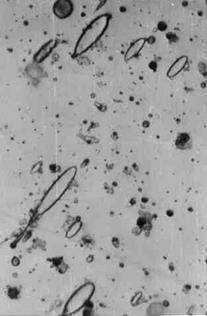

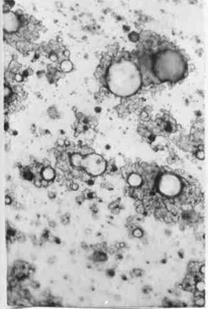

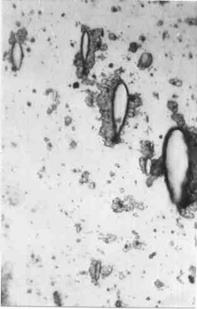

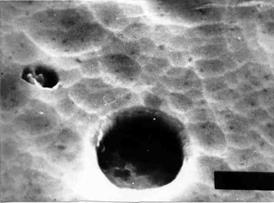

Для получения покрытий из многокомпонентных систем с равномерным распределением фазового состава и структуры, необходимо учитывать токи дуги и скорость распыления каждого из элементов катода в отдельности. Они должны быть близки по своему значению. Установлено, что твердость покрытия HV увеличивается с увеличением толщины до 10 мкм и достигает HV0,05»4300, дальнейшее увеличение толщины приводит к снижению твердости. На Рис. 4.16 показана структура промежуточных слоев Ti и Mo (а) и топография поверхности после этой обработки (б). Металлографические исследования на стадии формирования функциональных промежуточных слоев показали, что достигается структурная однородность по сечению слоев и обеспечивается полный контакт с подложкой и копирование ее микро- и макро- рельефа, а поверхность формируется в виде характерного ячеистого микрорельефа с размерами фрагментов 5-25 мкм и глубиной впадин 0,05-0,5 мкм, моделирующего зеренную структуру основного материала подложки. Исследованиями установлено, что скорость осаждения дисульфида молибдена в большей степени зависит от температуры подложки чем скорость конденсации.

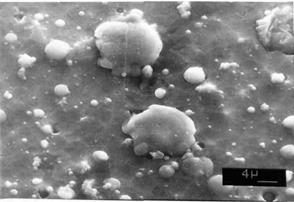

Следовательно, представляется возможным направлено влиять на формирование состава композиционного твердосмазочного слоя. Так, при температурах ниже 150-200 ºС скорость осаждения молибдена преобладает, в то время., как при температурах 350-450 ºС доминирует конденсация дисульфида молибдена. Толщина наносимых композиционных твердосмазочных слоев составляла 3-5 мкм. По данным рентгенофазового анализа установлено, что в покрытии присутствует три основные фазы – Mo1.5S2 (50-60%), Mo2S3, (7-10%), MoS2, (11-16%).

Покрытие полностью повторяет рельеф подложки. Полосчатая структура говорит о том, что на поверхности подложки присутствовали следы прокатки. Вдоль полос прокатки на поверхности покрытия хорошо видны белые округлые включения, размер которых колеблется от 0,5 до 2 мкм.

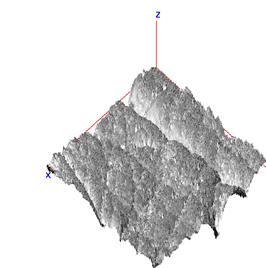

Покрытие плотное, беспористое и только на границе раздела «покрытие–белая фаза» имеются небольшие трещины. На большом увеличении видно, что покрытие имеет слабо выраженную зеренную структуру. Это так же подтверждается данными, полученными на атомно-силовом микроскопе рис. 4.20. Размер зерен колеблется от 1 до 8 мкм.

|

|

| а) | б) |

Рис. 4.16. Формирование структуры на стадии нанесения адгезионного и барьерного промежуточных слоев. Х1500, световая микроскопия: а - структура функциональных слоев на косом шлифе под углом 5º 1-барьерный слой Мо, толщиной 0,05-0,5 мкм; 2-адгезионный слой Ti, толщиной 0,5-1,0 мкм; 3 - основа образца; б - топография поверхности после нанесения функциональных слоев

|

|

| а) х500 | б) х5000 |

Рис. 4.17. Структура поверхности композиционного твердосмазочного покрытия на основе дисульфида молибдена: а-световая микроскопия, б- сканирующая электронная микроскопия

|

|

| 5 мин, угол падения пучка 900 | 5 мин, угол падения пучка 450 |

|

|

| 10 мин, угол падения пучка 900 | 10 мин, угол падения пучка 450 |

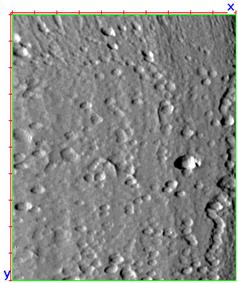

| Рис. 4.18. Формирование микрорельефа поверхности покрытия, х1000 |

|

|

| а - пора | б - включение металла |

| Рис.4.19. Дефекты слоя покрытия, Nanolab-7, х2500 |

|

| |

| а) | б) | |

| Рис. 4.20. Атомно-силовая микроскопия композиционного твердосмазочного покрытия на основе дисульфида молибдена |

Таки образом, данные покрытия перспективны для применения в процессах восстановления деталей, работающие в узлах трения.

Глава 5

|

|

Дата добавления: 2015-05-06; Просмотров: 4152; Нарушение авторских прав?; Мы поможем в написании вашей работы!