КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Дуговая сварка

|

|

|

|

СВАРКА

Дуговая сварка – это сварка плавлением, при которой нагрев осуществляется электрической дугой [41].

Дуга – мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла. Электрическая дуга – концентрированный источник тепла с очень высокой температурой, которая достигает 6000...7000ºС, а температура катодного и анодного пятен ~ 2200ºС – 3000ºС. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе её горения. Процесс зажигания дуги в большинстве случаев включает три этапа:

- короткое замыкание электрода на заготовку;

- отвод электрода на расстояние 3...6 мм;

- возникновение устойчивого дугового разряда.

Во время короткого замыкания разогреваются торец электрода и заготовка в зоне контакта с электродом. После отвода электрода с его разогретого торца (катода) под действием электрического поля начинается эмиссия электронов. Столкновение быстродвижущихся по направлению к аноду электронов с молекулами газов и паров металлов приводит к их ионизации. В результате дуговой промежуток становится электропроводным и через него начинается разряд электричества. Процесс зажигания дуги заканчивается возникновением устойчивого дугового разряда.

Возможно осуществление бесконтактного поджига дуги. Для чего в сварочную цепь подключают источник высокочастотного переменного тока повышенного напряжения (до 20 кВ). При включении источника бесконтактного поджига происходит ионизация межэлектродного промежутка и зажигание дуги. Это способ применяют при сварке неплавящимся электродом.

Тепловая мощность дуги прямо пропорциональна силе тока сварочной дуги (I св) и напряжению дуги (U д):

|

|

|

| Q = К . I св . U д, | (7.1) |

где К – коэффициент несинусоидальности.

Кпост.тока=1. Кпер.тока=0,7...0,97.

Электрические свойства дуги описываются статистической вольт–амперной характеристикой, представляющей зависимость между напряжением и током дуги в состоянии устойчивого горения.

| U д= а + b Ч L д, | (7.2) |

где а – суммарное падение напряжения на катоде и аноде, В;

b – удельное падение напряжения в газовом столбе, отнесенное к 1 мм длины дуги, В/мм;

L д – длина дуги, мм.

Ручная дуговая наплавка покрытыми электродами выполняется плавящимся электродом (рис. 7.1). При этом дуга горит между ним и изделием. Наплавляемый слой металла в основном формируется за счет расплавления материала электрода.

Рис. 7.1. Схема ручной дуговой наплавки покрытым электродом: 1 – основной металл; 2 – ванна; 3 – электрическая дуга; 4 –газовая защита; 5 – наплавленный металл; 6 – шлаковая корка; 7 – жидкий шлак; 8 – электродное покрытие; 9 – металлический стержень электрода; 10 – электрододержатель, 11 – капля расплавленного электродного металла

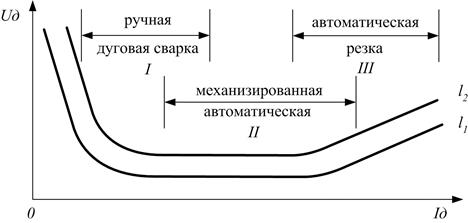

На рис. 7.2 приведены примерные формы статических характеристик дуг длиной 2 мм (кривая а) и 3 мм (кривая б). На рисунке выделены три участка. Участок 1 характерен для дуги при ручной дуговой сварке. Пределы участка 2 характерны для дуги при механизированной сварке и автоматической сварке под слоем флюса. Участок 3 характеризует дугу высокой плотности, используемую для резки металлов.

Как видно из рисунка 7.2 напряжение дуги резко падает при небольших значениях сварочного тока. Для больших токов, которые обычно применяются при автоматической сварке, напряжение дуги не зависит от тока, а определяется лишь длиной дуги. При больших плотностях сварочного тока (100 А/мм2 и выше) заметен подъем статической характеристики. Это означает, что с увеличением тока возрастает и напряжение дуги. Такой режим характерен для сварки тонкой электродной проволокой при сравнительно больших токах.

|

|

|

Рис. 7.2. Статическая характеристика дуги

Источники питания для дуговой сварки. В качестве источников сварочного тока применяются [42]:

- сварочные трансформаторы;

- выпрямители;

- сварочные генераторы;

- сварочные преобразователи

- инверторные источники.

К источникам питания сварочной дуги предъявляются следующие требования:

- напряжение холостого хода (напряжение на зажимах источника питания при разомкнутой сварочной цепи) должно быть достаточным для зажигания дуги, но не превышать безопасную для сварщика величину (70...75 В);

- мощность источника питания должна быть достаточной для питания дуги необходимым сварочным током;

- необходимо иметь устройство для плавного регулирования тока в процессе сварки;

- иметь конфигурацию и размеры, удобные для эксплуатации.

Одним из важнейших параметров источников питания сварочной дуги является внешняя статическая (вольт–амперная) характеристика. Это кривая, показывающая зависимость между напряжением сварочной дуги и силой сварочного тока.

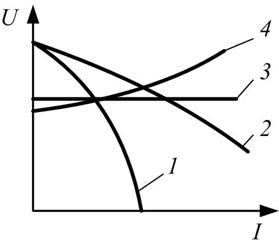

Источник тока для ручной дуговой сварки должен обладать крутопадающей внешней характеристикой (рис.7.3, кривая 1). При автоматической сварке под флюсом внешняя характеристика источника тока для повышения устойчивости процесса должна быть более пологой (кривая 2). Для сварки в защитных средах требуются источники тока с жесткими (т.е. горизонтальными) или пологовозрастающими характеристиками (кривые 3 и 4).

| Рис. 7.3. Внешние вольт амперные характеристики источников питания |

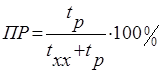

Важнейшим показателем работы источника сварочного тока является продолжительность работы ПР (или продолжительность включения ПВ). Для каждого источника питания устанавливается соответствующий режим работы:

, (7.3)

, (7.3)

где t р – время работы, t хх – время паузы или холостого хода;

ПР – относительная продолжительность работы;

ПН – относительная продолжительность нагрузки;

ПВ – продолжительность включения.

Различия между ПР и ПВ состоит в том, что источники питания при ПР во время паузы не отключаются от сети и работают на холостом ходу, а при ПВ отключаются от сети полностью.

|

|

|

Сварочные трансформаторы служат для питания сварочной дуги переменным током. Они отличаются малыми размерами и массой, просты по устройству, имеют высокий КПД, расходуют приблизительно в два раза меньше электроэнергии, чем источники постоянного тока. Сварочные трансформаторы должны иметь падающую внешнюю характеристику, напряжение холостого хода не выше 80 В.

Сварочные трансформаторы имеют следующие условные обозначения:

- ТД – для ручной дуговой сварки;

- ТДФ – для автоматической сварки под флюсом;

- ТДР – для ручной воздушно-дуговой сварки и резки угольным электродом.

Конструкции трансформаторов в зависимости от магнитоэлектрической системы разделяют на группы:

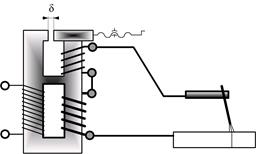

- трансформаторы с нормальным магнитным рассеянием и дополнительной реактивной катушкой (рис. 7.4);

- трансформаторы с увеличенным магнитным рассеянием (рис. 7.5).

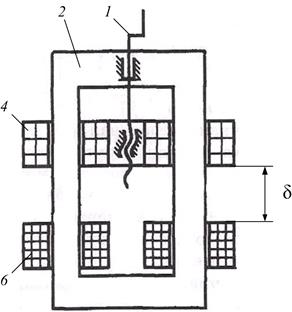

Трансформаторы с нормальным магнитным рассеянием на выходе дают жесткую характеристику, которая непригодна для ручной дуговой сварки. В связи с чем во вторичную цепь устанавливают дроссель. Дроссель, обладая индуктивной емкостью формирует падающую характеристику. Также дроссель используют для регулирования сварочного тока. С увеличением δ (зазора) сила сварочного тока увеличивается I св, так как в катушке уменьшается индуктивное сопротивление.

|

|

| а) | б) |

Рис. 7.4. Трансформаторы с нормальным магнитным рассеянием: а – дополнительная реактивная катушка смонтирована раздельно; б – трансформатор и реактивная катушка смонтированы в одном корпусе

Трансформаторы с увеличенным магнитным рассеянием имеют на выходе падающую характеристику. Он имеет (рис. 7.5) стержневой магнитопровод 2, первичную 6 и вторичную 4 обмотки, переключатель диапазонов тока 12, регулятор тока 1, раму 8, колеса 7 и не показанный на рис. 7.5 кожух при вращении ходового винта обеспечивает перемещение всего пакета вторичных катушек, т.е. плавное регулирование сварочного тока. К обойме прикреплен также токоуказатель 5, перемещающийся по прорези шкалы на кожухе трансформатора так и вторичной обмоток, получая два диапазона регулирования тока. На раме трансформатора имеются два байонетных разъема 9 для подключения сварочных проводов, сетевой штепсельный разъем 11 и болт заземления 10. С увеличением δ (зазора) сила сварочного тока уменьшается I св, так как магнитные поля первичной катушки рассеиваются, не достигая в полном объеме вторичную катушку.

|

|

|

Сварочные преобразователи состоят из сварочного генератора и приводного электродвигателя. Они могут быть однопостовые или многопостовые, стационарные или передвижные, с электрическими двигателями переменного тока или ДВС.

Сварочные выпрямители состоят из полупроводниковых элементов, которые проводят ток только в одном направлении. Достоинством сварочных выпрямителей перед преобразователями является отсутствие вращающихся частей и бесшумность работы. Наибольшее применение получили селеновые и кремниевые полупроводниковые элементы.

Рис. 7.5. Трансформатор с увеличенным магнитным рассеянием

с подвижными катушками

C появлением полупроводников в 50х годах прошлого столетия появились источники использующие в своих схемах диоды, тиристоры и транзисторы (рис. 7.6).

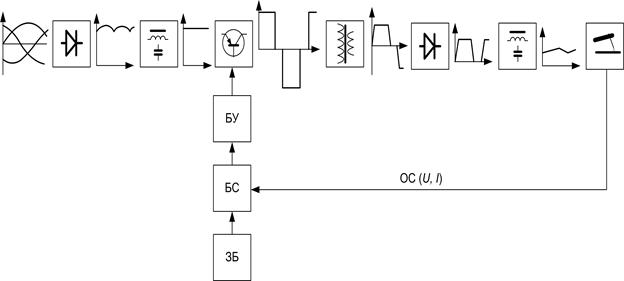

Рис. 7.6. Блок-схемы сварочных аппаратов

1) Более ранняя схема. Эти выпрямители регулируются трансформатором Т, далее идет выпрямительный блок VD (диоды – не управляемые вентили), L – сглаживающий фильтр.

2) Сварочный трансформатор с включенным дросселем насыщения LS для регулирования тока, VD – выпрямительный блок, L – сглаживающий фильтр. Дроссель насыщения применяется для формирования необходимой внешней характеристики и регулирования режимов сварки.

3) Сварочный трансформатор Т, тиристорный выпрямительный блок VS, L – сглаживающий фильтр.

4) Тиристорный выпрямительный блок VS, трансформатор Т, выпрямительный блок VD, L – сглаживающий фильтр.

5) Сварочный трансформатор Т, выпрямительный блок VD, транзисторный регулятор VT, L – сглаживающий фильтр.

6) Выпрямительный блок VD 1, инверторный преобразователь UZ, трансформатор Т, второй блок выпрямления VD 2, L – сглаживающий фильтр.

Как и в трансформаторах при РДС выпрямитель должен создавать крутопадающую внешнюю характеристику.

Способы регулирования применяемые в выпрямителях:

1. Витковый (изменением количества витков в первичной катушке);

2. Магнитный способ (применяется дроссель насыщения);

3. Тиристорное регулирование;

4. Импульсное регулирование с применением транзисторов.

Следует отметить, что в последнее время большое количество источников питания для сварки производится с использованием инверторов. Благодаря тому, что они работают на повышенных частотах (10-100 кГц) масса источника для РДС может составлять от 3 кг. В инверторных источниках есть возможность создавать искусственные внешние характеристики получаются за счет обратной связи по току и напряжению (рис. 7.7).

Рис. 7.7. Блок-схема инверторного источника питания сварочного аппарата:ОС – обратная связь, БУ – блок управления, БС – блок сравнения,

ЗБ – задающий блок

За счет обратных связей и быстродействующих полупроводниковых приборов в современных сварочных инверторных источниках реализованы такие функции как «Hot start» - горячий старт, позволяющий с одного касания производить поджиг дуги за счёт кратковременного (0,01 – 1 сек) увеличения тока по отношению к базовому, «Anty stik» - антизалипание предотвращающая «прилипание» электрода к изделию,«Arc force» - форсирование дуги это функция, которая помогает капле оторваться от стержня электрода, делая тем самым процесс переноса капель через дуговой промежуток чётким и равномерным.

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 1907; Нарушение авторских прав?; Мы поможем в написании вашей работы!