КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Схемы процессов

|

|

|

|

Классификация видов дуговой сварки плавлением

Электродуговая сварка. Необходимое для местного расплавления деталей и присадочного материала тепло образуется при горении электрической дуги между свариваемым металлом и электродом. По способу механизации сварка может быть ручная, полуавтоматическая и автоматическая. Механизированная (полуавтоматическая и автоматическая) сварка разделяется:

а) под флюсом;

б) в защитных газах.

Электрошлаковая сварка. Плавление основного металла и присадочного материала происходит за счет тепла, выделяющегося при прохождении электрического тока через расплавленный шлак (в период установившегося процесса).

Электронно-лучевая сварка. Сварка выполняется в камерах с разрежением до 10–4…10–6 мм рт. ст. Тепло выделяется за счет бомбардировки зоны сварки электронным потоком, приобретающим высокие скорости в высоковольтной установке, имеющей мощность до 50 кВт. Анодом является свариваемая деталь, а катодом – вольфрамовая нить или спираль, нагретая до температуры 2300 °С.

Газовая сварка. Основной и присадочный металл расплавляется высокотемпературным газокислородным пламенем (температура до 3200 °С).

Импульсно – дуговая сварка. Сущность способа состоит в том, что сварочный ток не сохраняет постоянную величину, а поступает в дежурную сварочную дугу определенными кратковременными импульсами.

Плазменная сварка. Плавление металла осуществляется плазменно-дуговой струей, имеющей температуру выше 3300 °С.

Лазерная сварка. Сварка основана на использовании фотоэлектронной энергии. При большом усилении световой луч способен плавить металл. Для получения такого луча применяют специальные устройства – лазеры.

|

|

|

Классификация дуговой сварки производится в зависимости от степени механизации, рода тока и полярности, типа дуги, свойств электрода, вида защиты зоны сварки от атмосферы и др.

По степени механизации различают ручную, полуавтоматическую и автоматическую сварку.

При ручной сварке операции зажигания дуги, поддержания дугового промежутка, манипуляции электродом прекращения процесса сварки выполняются вручную без применения механизмов.

При полуавтоматической сварке плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определенной длины дуги, перемещению дуги вдоль линии шва.

Автоматическая сварка плавящимся электродом ведется сварочной проволокой диаметром 1…6 мм; при этом режим сварки (ток, напряжение, скорость) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность

в подготовке и сборке деталей под сварку.

По роду тока различают дуги постоянного тока (прямой или обратной полярности) и переменного тока. В зависимости от способов сварки применяют ту или иную полярность. Сварка под слоем флюса и в среде защитных газов обычно производится на обратной полярности.

По типу дуги различают дугу прямого действия (зависимую дугу) и дугу косвенного действия (независимую дугу). В первом случае дуга горит между электродом и изделием, которое также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах.

Во втором случае дуга горит между двумя электродами. Основной металл не является частью сварочной цепи и расплавляется преимущественно за счет теплоотдачи от газов столба дуги. В этом случае питание дуги осуществляется обычно переменным током, но она имеет незначительное применение из-за малого коэффициента полезного действия дуги.

|

|

|

По свойствам электрода различают способы сварки плавящимся и неплавящимся электродами. Сварка плавящимся электродом является самым распространенным способом сварки. При этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называется двухэлектродной сваркой, а если больше – многоэлектродной сваркой пучком электродов.

Если каждый электрод получает питание от независимого источника питания, то сварку называют двухдуговой (многодуговой). Кпд составляет 0,7…0,9.

По условиям наблюдения за процессом горения дуги различают открытую, закрытую и полуоткрытую дугу. При открытой дуге визуальное наблюдение за процессом сварки производится через специальные защитные стекла – светофильтры. Открытая дуга применяется при многих способах сварки: РДС, сварка в среде защитных газов.

Закрытая дуга располагается полностью в расплавленном флюсе – шлаке, основном металле и под гранулированным флюсом, она невидима.

Полуоткрытая дуга характерна тем, что одна ее часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу.

По роду защиты зоны сварки от окружающей среды различают следующие способы: без защиты (голым электродом, электродом со стабилизирующим покрытием), со шлаковой защитой (толстопокрытыми электродами, под флюсом), газовой (в среде газов) с комбинированной защитой (газовая среда и покрытие или флюс). Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу, наносятся тонким слоем на стержни электродов, предназначенных для РДС.

Электрическая дуговая сварка. Широкое практическое применение находит дуга прямого действия (рис. 1.2, а), горящая между свариваемым металлом и специальным стержнем – электродом.

|

|

|

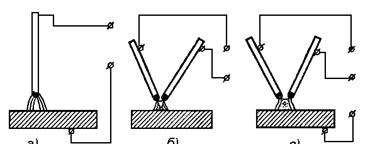

а б в

Рис. 1.2. Виды сварочных дуг: а – прямого, б – косвенного,

комбинированного действия (трехфазная)

Значительно меньшее применение находит дуга косвенного действия, горящая между двумя стержнями – электродами. В этом случае для расплавления основного металла используется теплота, выделяемая при соприкосновении свариваемой поверхности со столбом (плазмой) дуги, и теплота, получаемая за счет излучения и конвекции. Сварку дугой косвенного действия можно выполнять как с присадочным металлом, так и без него. Ограниченное применение дуги косвенного действия обусловлено ее меньшей эффективностью. Возможно использование комбинированной дуги, включенной в сварочную цепь по схеме (рис. 1.2, б и в). КПД дуги прямого действия (рис. 1.3) достигает 0,3…0,4, КПД дуги косвенного действия 0,2…0,3.

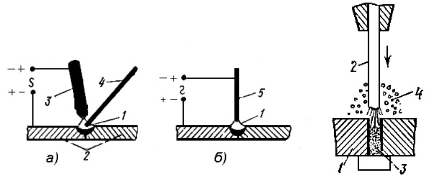

а б в

Рис. 1.3. Сварка дугой прямого действия плавящимся электродом:

а – с присадочным металлом, подаваемым в зону дуги в процессе сварки;

б – без присадочного металла; в) с присадочным металлом,

вводимым между свариваемыми кромками

В зависимости от числа электродов различают сварку одним, двумя и тремя электродами, но возможно и большим числом электродов.

Сварка, при которой все электроды подсоединены к одному полюсу источника питания, называют двухэлектродной (многоэлектродной) сваркой, или сваркой сдвоенным (строенным) электродом. Если каждый из электродов получает независимое питание, процесс называют двухдуговым (многодуговым).

Сварка дугой прямого действия плавящимся электродом (рис. 1.4) является основным видом электрической сварки плавлением, КПД дуги достигает 0,7…0,9.

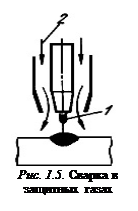

При сварке с газовой защитой зоны сварки (рис. 1.5) окружена газом 2, подаваемым под небольшим давлением из сопла 1, обычно расположенного концентрично электроду. Газовая защита применяется при сварке плавящимся электродом (и неплавящимся). Роль газа сводится к физической изоляции сварочной ванны от окружающего воздуха. В качестве защитной среды применяют инертные и активные газы.

|

|

|

Разновидностью сварки в защитных газах является сварка с контролируемой атмосферой. Сварка происходит в камере, где сначала создается вакуум, затем камера заполняется аргоном, гелием или смесью газов. При этом обеспечивается более полная защита сварочной ванны. Этот метод применяется при дуговой сварке неплавящимся электродом химически активных металлов и сплавов.

а б

Рис.1.4. Сварка покрытым электродом (а): 1 – стержень, 2 – обмазка,

3 – основной металл; (б) автоматическая сварка под флюсом, направление сварки показано стрелкой: 1 – электродная проволока; 2 – основной металл,

3 – сварочный флюс, 4 – дуга, 5 – сварочная ванна, 6 – расплавленный флюс,

7 – расплавленный металл. Столб дуги со всех сторон окружен слоем флюса толщиной 30…50 мм

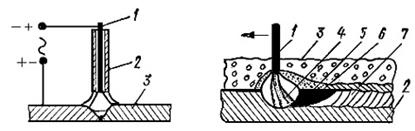

При электрошлаковом процессе основная часть энергии, расходуемая на нагрев и плавление металла, обеспечивается за счет теплоты, выделяемой в замкнутом объеме расплавленного шлака – шлаковой ванне при прохождении через нее тока (рис. 1.6).

При электрошлаковом процессе основная часть энергии, расходуемая на нагрев и плавление металла, обеспечивается за счет теплоты, выделяемой в замкнутом объеме расплавленного шлака – шлаковой ванне при прохождении через нее тока (рис. 1.6).

Шлаковая ванна 1 образуется путем расплавления флюса, заполняющего пространство между кромками основного металла 2 и специальными охлаждаемыми водой приспособлениями – ползунами 3, плотно прижатыми к поверхности свариваемых деталей. Флюс плавится дугой, возникающей в начальный период между основным металлом и сварочной проволокой. После расплавления определенного количества флюса дуга шунтируется расплавленным шлаком и гаснет. Длина шлаковой ванны практически равна толщине основного металла, а ширина определяется зазором между свариваемыми кромками. Глубина шлаковой ванны выбирается в зависимости от технологических условий (состава основного металла, режима сварки и т.д.).

Рис. 1. 6. Схема процесса электрошлаковой сварки: 1 – свариваемые кромки изделия; 2 – медные ползуны; 3 – начальные планки; 4 – расплавленный

металл; 5 – жидкий шлак

Разновидностью дуговой сварки является плазменная сварка (сварка сжатой дугой). Если дуговой разряд возникает между вольфрамовым или медным электродом и основным металлом, то такая дуга называется дугой прямого действия, иногда именуемая проникающей дугой (рис. 1.7, а).

а б

Рис. 1.7. Схема плазменной сварки:

а –дуга прямого действия; б –дуга косвенного действия; 1 – плазмообра-

зующий газ (аргон, азот, водород); 2 – вольфрамовый или медный

электрод; 3 – канал; 4 – сопло плазмотрона; 5 – свариваемое изделие

Для образования сжатой дуги вдоль ее столба через канал в сопле пропускается нейтральный одноатомный газ (аргон, гелий) или двухатомный газ (азот, водород, окись углерода или другие газы и их смеси). Газ сжимает столб дуги, что приводит к повышению его температуры до 16000 оС при дуге косвенного действия и до 33000 оС при дуге прямого действия, и образует так называемую холодную плазменную струю. удельная мощность плазменной дуги более

Для образования сжатой дуги вдоль ее столба через канал в сопле пропускается нейтральный одноатомный газ (аргон, гелий) или двухатомный газ (азот, водород, окись углерода или другие газы и их смеси). Газ сжимает столб дуги, что приводит к повышению его температуры до 16000 оС при дуге косвенного действия и до 33000 оС при дуге прямого действия, и образует так называемую холодную плазменную струю. удельная мощность плазменной дуги более

500 кВт/см2. Для получения сжатой дуги служит специальный плазмотрон.

При электронно-лучевой сварке для нагрева и расплавления основного металла используется энергия, получаемая в результате интенсивной бомбардировки его быстродвижущимися в вакууме электронами.

При попадании на поверхность свариваемых деталей электроны тормозятся, и происходит превращение кинетической энергии в тепловую. Раскаленный вольфрамовый катод 1 (рис.1.8), размещенный в фокусирующей головке 2, излучает поток электронов.

Под действием высокого напряжения (30…100) кВ между катодом и ускоряющим анодом 3 поток электронов приобретает значительную кинетическую энергию. Магнитной линзой 4 поток электронов фокусируется в узкий луч, который с помощью магнитной отклоняющей системы 5 направляется точно на свариваемые кромки изделия 6. Питание установки осуществляется высоковольтным источником постоянного тока 7.

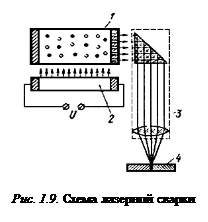

Установка для лазерной сварки (рис. 1.9) состоит из рабочего тела 1, лампы накачки 2, обеспечивающей световую энергию для возбуждения атомов активного вещества – излучателя. Полученное излучение фокусируется и направляется с помощью оптической системы 3 на свариваемое изделие 4.

Энергия, получаемая лазерами, невелика и составляет от сотых долей до единиц джоулей. КПД лазеров низок.

Характерной является узкая и глубокая форма проплавления основного металла. Лазерная сварка может применяться в приборостроении и в специальных случаях.

Характерной является узкая и глубокая форма проплавления основного металла. Лазерная сварка может применяться в приборостроении и в специальных случаях.

Все существующие виды сварки плавлением имеют конечную цель – получение сварных соединений, обеспечивающих необходимую несущую способность сварной конструкции, ее длительную работу в условиях эксплуатации при минималь-ной затрате труда и средств.

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 463; Нарушение авторских прав?; Мы поможем в написании вашей работы!