КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Формування умов оброблення

|

|

|

|

3.2.1. Вибір верстатного обладнання для оброблення заготовки

Враховуючи розміри заготовки (Ø70 h10 та l =500мм)оброблення будемо виконувати на верстаті моделі 16Б16А, який має такі технічні характеристики:

Найбільший діаметр оброблення над супортом - 180мм

Найбільша довжина оброблюваної заготовки - 750мм

Частоти обертання шпинделя–20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000

Поздовжні подачі – 0,065; 0,08; 0,115; 0,13; 0,16; 0,195; 0,23; 0,26; 0,29; 0,32; 0,39; 0,455 0,585; 0,65; 0,78; 0,91 Потужність електродвигуна головного приводу, Ng, кВт 4,5

Найбільше зусилля, що допускається механізмом поздовжньої подачі, [Pz]МП,H –3050

Найбільші розміри державки різця, H×B, мм -25×20

3.2.2 Вибір інструментального матеріалу, типу інструменту та його геометричних параметрів різальної частини

Попередньо приймаємо твердий сплав Т14К8.

У відповідності до геометричних особливостей поверхні, що оброблюється, приймаємо прохідний відігнутий різець.

При попередньому чорновому обробленні конструкційної вуглецевої сталі та з урахуванням вихідних умов оброблення буде утворюватись зливна стружка, яка потребує її цілеспрямованого завивання, відведення та руйнування, що може забезпечуватись криволінійною формою передньої поверхні з додатковою фаскою.

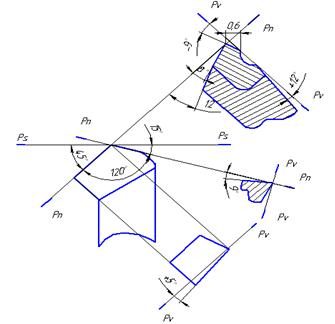

Рисунок 3.3 – Ескіз форми передньої поверхні різального інструменту

Таку форму передньої поверхні доцільно застосовувати при обробленні пластичних матеріалів, в першу чергу, сталей (sB≤800МПа) з глибиною різання h = 1–8мм та подачею S≥0,3мм/об. Завивання стружки здійснюється спеціальною лункою на передній поверхні, яка має такі характеристики: bл=2…2,5мм, rл=4…6мм, h л = 0,1…0,15мм.

3.2.3. Визначення геометричних параметрів різальної частини інструменту

|

|

|

Визначаємо основні геометричні параметри різальної частини інструменту.При обробленні сталі та стального литва з sB≤800МПа приймаємо: передній кут γ=12˚; головний задній кут α=8˚; при жорсткій технологічній системі головний кут в плані φ=45˚; допоміжний кут в плані φ1=15˚; кут нахилу головної різальної кромки λ=5˚; радіус вершини rв=1,0мм, ширина фаски f=0,6мм, кут зміцнюючої фаски γф=-9˚.

Ескіз різального інструменту наведено на рис.3.4.

Рисунок 3.4–Ескіз прохідного відігнутого різця та його геометричні параметри

|

|

|

|

|

Дата добавления: 2015-03-31; Просмотров: 316; Нарушение авторских прав?; Мы поможем в написании вашей работы!