КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Термическая обработка металлов и сплавов

|

|

|

|

Производство стали. Классификация углеродистых сталей

Сталь — это деформируемый (ковкий) сплав железа с углеродом, содержание которого не превышает 2,14 %, и другими элементами. Постоянными примесями в стали являются также кремний, марганец, фосфор, сера и в ряде случаев легирующие элементы (никель, хром, ванадий, молибден и др.).

Основными способами производства стали являются кислородно-конвертерный, в электрических печах (электродуговой и индукционный), мартеновский и др.

Кислородно-конвертерный способ производства стали заключается в том, что через жидкий чугун, заливаемый в специальные агрегаты — конвертеры, продувается кислород. Для производства стали требуется кислород с чистотой 99,5 %.

Мартеновское производство стали в настоящее время практически вытеснено более эффективными кислородно-конвертерным и электроплавильным и составляет 1...2 % от общего мирового выпуска.

Выплавка стали в электропечах основана на использовании электроэнергии для нагрева металла. В электропечах электрическая энергия преобразуется в тепловую при горении электрической дуги либо в специальных нагревательных элементах, либо за счет возбуждения вихревых токов. Производство стали электроплавильным способом осуществляется в печах двух типов: дуговых и индукционных (высокочастотных).

По химическому составу стали делятся на углеродистые и легированные.

Углеродистые стали классифицируются по % содержанию углерода:

Низкоуглеродистая сталь(до 0,25%)

Среднеуглеродистая сталь(0,25-0,6%)

Высокоуглеродистая сталь (0,6-2%)

С увеличением процентного содержания углерода сталь становиться хрупкой и упругой.

Углеродистые стали обыкновенного качества маркируются буквами Ст (сталь) и цифрами, обозначающими условный номер марки в зависимости от химического состава. Выпускается семь марок таких сталей — от СтО до Стб. Чем выше номер марки, тем больше содержание углерода и, соответственно, выше прочность и ниже пластичность.

|

|

|

В зависимости от гарантированных свойств стали подразделяются на три группы — А, Б и В.

Стали группы А поставляются только с гарантированными механическими свойствами без уточнения химического состава. Используются они в виде листов и различных профилей без последующей обработки давлением, сварки или термической обработки.

Стали группы Б поставляются с гарантированным химическим составом. Их применяют в тех случаях, когда при производстве изделий используется сварка, горячая деформация или термическая обработка.

Стали группы В выпускаются с гарантированными механическими свойствами и химическим составом. Они обладают повышенным качеством и поставляются по особым техническим условиям.

12. Легированные стали. Материалы и изделия из легированных сталей применяемые в санитарной технике.

По степени легирования (т.е. по суммарному содержанию легирующих элементов) различают низколегированные (менее 5 %), среднелегированные (5... 10 %) и высоколегированные (более 10 %) стали.

По числу легирующих элементов стали могут быть трехкомпонентные (железо, углерод и легирующий элемент), четырехкомпонентные (железо, углерод и два легирующих элемента) и т.д.

Маркируют легированные стали тоже буквами в сочетании с цифрами. Буквы обозначают наличие в стали определенного элемента, а первая цифра, стоящая перед буквами, показывает содержание углерода в сотых долях процента, в инструментальных — в десятых долях процента.

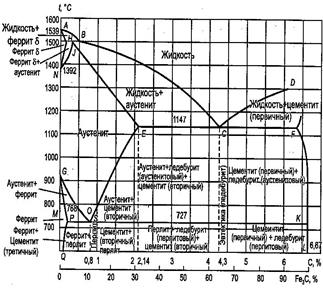

13. Диаграмма состояния сплавов железа с углеродом.

Диаграммой состояния называется графическое изображение, показывающее фазовый состав и структуру сплавов в зависимости от температуры и концентрации химических компонентов в условиях равновесия. Строится она в координатах «температура — состав сплава» и позволяет определить фазовые превращения в условиях очень медленного охлаждения или нагрева.

|

|

|

Фазой называют однородную по химическому составу и строению часть системы, отделенную от других частей поверхностью раздела, при переходе через которую свойства сплава резко изменяются.

|

Система — это совокупность фаз, находящихся в равновесии при определенных внешних условиях (температура, давление). Система может быть простой, если она состоит из одного компонента, и сложной — из нескольких компонентов.

Под структурой понимают форму, размер и характер взаимного расположения фаз в сплавах.

14. Понятие о литейном производстве. Способы получения отливок.

Литейное производство - один из древнейших технологических приемов изготовления деталей. Сущность литейного производства заключается в том, что расплавленный металл определенного химического состава заливают в специальную литейную форму, в которой он при охлаждении затвердевает и потом сохраняет очертания этой формы, т.е. конфигурацию и размеры будущей детали. Деталь, полученная таким образом, называется отливкой.

Существуют различные виды литья: в земляные (песчаные) и металлические формы, под давлением, непрерывное, центробежное, по выплавляемым моделям и др.

Способы получения отливок

Литье под давлением. Литье под давлением осуществляется так же в металлических формах (пресс-формах) и позволяет получать детали сложной конфигурации из алюминиевых, медных, цинковых и других сплавов. Давление на жидкий металл обеспечивает хорошую заполняемость формы, передает отливке тончайшие ее очертания и уменьшает пористость металла отливки.

Центробежное литье. Центробежное литье осуществляется заливкой металла во вращающуюся форму (изложницу). Заполнение формы жидким металлом, его затвердевание и дальнейшее остывание до температуры удаления отливки из формы происходит в условиях воздействия центробежных сил

Непрерывное литье. Непрерывное литье — это способ получения протяженных отливок постоянного поперечного сечения (круги, полосы или более сложные профили) путем непрерывной подачи расплава металла в водоохлаждаемую форму (кристаллизатор) и вытягивания из нее затвердевшей части отливки.

|

|

|

Литье по выплавляемым моделям. При литье по выплавля е мым моделям вначале изготовляется металлическая модель ('пилон) детали из стали илимедных сплавов, по которой делают пресс-форму из легкоплавкого сплава. Затем в полученной пресс-форме отливают из воска модели будущей отливки.

15. Понятие об обработке металлов давлением. Виды обработки: прокатка, прессование, волочение, ковка, штамповка.

При обработке металлов давлением в заготовке под действием внешних сил возникают напряжения. Если они не велики, то происходит упругая деформация, при которой атомы металла смещаются от положения устойчивого равновесия на очень незначительные расстояния, не превышающие межатомные. После снятия такой нагрузки атомы способны возвращаться в исходное положение устойчивого равновесия, сохраняя прежнюю форму изделия.

Виды обработки металлов давлением

Прокатка занимает особое положение среди различных способов обработки металлов давлением. В прокат перерабатывают до 80 % всей выплавляемой стали и большую часть цветных металлов и сплавов. Прокаткой производят как изделия, пригодные для непосредственного (в состоянии поставки) использования в строительстве и машиностроении (рельсы, грубы балки, уголки, швеллеры), так и разнообразные виды заготовок, которые являются исходным материалом для других способов обработки

Ковкой и штамповкой получают весьма разнообразные по форме и размерам изделия не только из металла, но и пластмасс и других материалов с различными степенью точности размеров, механическими и другими характеристиками и качеством поверхности. Поэтому ковочно-штамповочное производство находит широкое применение в машиностроении, приборостроении, в производстве предметов народного потребления и других отраслях народного хозяйства.

|

|

|

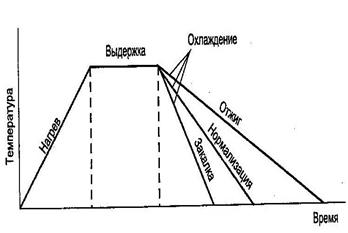

Основным способом, позволяющим изменять структуру металлов, а следовательно и свойства, являетсятермическая обра ботка. Она представляет собой совокупность операций нагрева, выдержки и охлаждения, выполняемых в определенной последовательности при определенных режимах, с целью изменения структурно-фазового состава и свойств металла без изменения его химического состава.

Основными параметрами термической обработки являются следующие: нагрев до определенной температуры, выдержка при этой температуре, скорость нагрева и скорость охлаждения.

|

Температура нагрева определяет характер происходящих в металле превращений и возможность получения требуемой структуры.

Скорость нагрева выбирается, чтобы обеспечить минимальные потери времени на нагрев и исключить возникновение в обрабатываемой детали опасных термических напряжений, которые могут привести к короблению и растрескиванию.

Время выдержки 1/4...1/5 от времени нагрева.

Основными видами собственно термической обработки металлов являются отжиг, закалка, отпуск, старение.

Отжиг заключается в нагреве металла выше или ниже критических температур, выдержке при данной температуре до полного прогрева металла и медленном охлаждении (обычно вместе с печью).

Закалка заключается в нагреве стали до 800-9000С, а затем быстрого охлаждения в водной или масленой среде. Выполняется закалка для увеличения твердости но становиться более хрупким, т.е. снижает ударную вязкость.

Нормализация заключается в нагреве до 800-9000С, выдержке и охлаждении на воздухе. Это снижает поверхностную твердость, но увеличивает ударную вязкость.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 515; Нарушение авторских прав?; Мы поможем в написании вашей работы!