КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Поверхностная закалка

|

|

|

|

Изотермическая закалка чугунов

Объемная закалка чугунов

Зкалка

Закалка чугунов касается металлической матрицы. Соответственно превращения в ней аналогичны превращениям в стали, но усложняются присутствием графита.

Можно выделить 4 особенности, отличающие закалку чугунов от закалка стали:

1) Закалка проводится из двухфазного состояния А – Г;

2) Какой бы не была структура металлической основы, закаливается всегда А эвтектоидного или заэвтектоидного состава;

3) А всегда неравномерного состава по С%;

4) Закалка не устраняет такого брака, как ликвация;

Виды закалки:

· Объемная;

· Изотермическая;

· Поверхностная;

Объемная закалка проводится при температуре 850 – 950оС. Время выдержки от 0,5 – 5 часов. За это время должен произойти прогрев изделия и насыщение А углеродом. Закалка проводится в воде (для простых изделий), или в масле (для сложных). Полученная структура – М+Аост.

Твердость серых и ковких литейных чугунов обычно: 55 – 60 HRC; для высокопрочных: 60 – 63 HRC. Это объясняется тем, что в высокопрочных чугунах присутствует Mg, соответственно Vk меньше чем у серых чугунов. Это обеспечивает высокую прокаливаемость высокопрочных чугунов.

Закалка чугунов повышает твердость, но уменьшает пластичность. После объемной закалки обязательно проводят отпуск.

Такаю закалку проводят для повышения прочностных характеристик серого чугуна (СЧ), а также повышения прочностных характеристик и KCU для высокопрочного чугуна (ВЧ).

Температура нагрева под закалку ниже 840 – 900оС. Выдержка ниже точки е 20 – 90 минут. Охлаждение в изотермической среде с температурой 250 – 450оС. Выдержка при этой температуре 20 – 60 мин. Полученная структура, в зависимости от выдержки, либо М+Т+Аост,либо Б+Аост.

|

|

|

Для серых и ковких чугунов сильно повышаются прочностные характеристики на кручение и на изгиб. Для этих чугунов HB остается весьма высокой. Особенно сильно изотермическая закалка повышает износостойкость. Это объясняется присутствием Аост,,, который при внешних нагрузках легко наклепывается, а во внешних шарах превращается в более твердые структуры.

Изотермическая закалка – это наиболее щадящий вид закалки. При ней минимальны остаточные напряжения, а соответственно меньше коробления и трещинообразования.

Для СЧ проводят такую закалку для повышения износостойкости, для КЧ и ВЧ – одновременно повышается конструкционная прочность.

Поверхностную закалку проводят либо ТВЧ, либо в кислородно –ацетиленовом пламени. Чаще всего поверхностную закалку рекомендуют для чугунов на П основе (0,6  ). Это объясняется тем, что при поверхностной закалке время нагрева очень мало, а время выдержки практически отсутствует, и насыщение А углеродом протекать не успевает, соответственно, рационально использовать чугуны где этого не требуется, т.е где %С

). Это объясняется тем, что при поверхностной закалке время нагрева очень мало, а время выдержки практически отсутствует, и насыщение А углеродом протекать не успевает, соответственно, рационально использовать чугуны где этого не требуется, т.е где %С  в связанном состоянии (Ц).

в связанном состоянии (Ц).

Превращения в закаленном слое в перлитных чугунах аналогичны тем, что протекают в сталях при поверхностных закалках. Структура закаленного слоя: Бесструктурный М и графитные включения. Отличием от поверхностной закалки стали, является температура нагрева (не может быть выше 950оС), которая должна быть 840 – 950оС. Причина

1. большой рост А зерна;

2. вокруг графитных включений образовывается ледибуритная эвтектика

Поверхностная закалка в Ф чугунах осложняется необходимостью насыщения А углеродом. Э то требует длительного времени и больших температур, что приводит к увеличению толщины закаленного слоя.

При быстром нагреве структура закаленного слоя в Ф чугунах неравномерна. Слой неравномерный из-за неравномерности диффузии Углерода. Борются с этим с помощью применения специального модернизированного чугуна, в котором при равной доле графита, размер графитных включений меньше и расположены они ближе. Это позволяет получить более равномерную структуру.

|

|

|

Для фериттных чугунов температура нагрева выше (1050 – 1100оС), и выдержка при этих температурах 30 – 60 с. После закалки проводят отпуск. Отпуск повышает δ%, σв, KCU. Исходной прочности чугун достигает пи отпуске 250 – 300оС. Для высокопрочных чугунов твердость сохраняется до 300ос и при этом повышается σв.

Температуру отпуска выбирают соответственно от необходимых свойств. Для высокой HB и износостойкости: 250 – 300оС. При наличие удаарных нагрузок температуру отпуска повышают от 500 – 600оС.

Химико-термическая обработка (ХТО)

ХТО – процесс насыщения поверхности электролитами в активной среде, что позволяет изменить структуру не только поверхностного слоя, но и его химических свойств. Это позволяет получить особые свойства на поверхности: повышенная HB, σв, коррозионная стойкость, жаростойкость и др.

Преимущества ХТО перед другими методами поверхностного упрочнения:

1. более радикальные изменения свойств поверхности по сравнению с сердцевиной;

2. независимость насыщения от формы изделия;

3. позволяет экономить дорогостоящие материалы;

Процесс ХТО состоит из трех элементарных процессов:

1. протекает в окружающей насыщающей среде и связан с образованием насыщающего элемента в активном состоянии в локанизированном виде. Обычно это происходит в процессе диссоциации компонентов насыщающей среды.

NH→H2+N

2. Второй процесс протекает на насыщенной поверхности и связан с захватыванием активных атомов поверхностью – адсорбция. В результате на поверхностей образуется атомарный слой, Для равномерного проникновения адсорбции на поверхности не должно быть окислов и грязных пятен.

3. Диффузия адсорбированых атомов в поверхностные слои.

Рациональное построенное ХТО предполагает соответствие всех трех скоростей подпроцессов. Основные параметры при ХТО – это температура и время. По этому используют Второй закон Фика в интегральном виде:

начальная концентрация элемента на поверхности остается постоянной. Концентрация этого элемента в насыщаемом материале ровна нулю.

|

|

|

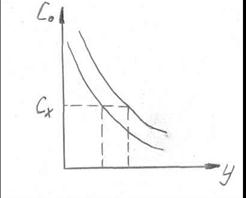

Со= const

Cнасыщ.=0

Сx=Co[1-Ф  ], где

], где

Сx – концентрация элемента на расстоянии х от поверхности

– толщина диффузионного слоя с концентрацией Сх

– толщина диффузионного слоя с концентрацией Сх

D - коэффициент диффузии

- время

- время

- это дает возможность анализировать влияние температуры и времени.

- это дает возможность анализировать влияние температуры и времени.

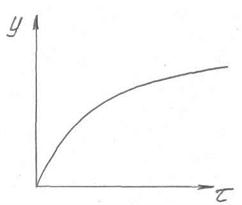

Если t=const, то D=const

- параболическая зависимость

- параболическая зависимость

Диффузионный слой растет в первый момент насыщения, а потом замедляется.

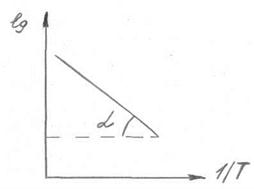

Если τ=const, то  .

.

Важная величина – Q. Это энергия активации диффузии насыщаемого элемента в насыщаемом материале.

От Q зависит в основном D.

При τ=const, t= const и заданной концентрации элемента. Глубина диффузионного слоя также зависит от начальной концентрации на поверхности (Со). Чм больше Со,тем больше глубина закаленного слоя с закаленной концентрацией Сх.

|

|

|

|

|

Дата добавления: 2015-03-29; Просмотров: 1410; Нарушение авторских прав?; Мы поможем в написании вашей работы!