КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Законы пропорциональности центробежного насоса. Влияние частоты вращения рабочего колеса на производительность, на создаваемый им напор и на потребляемую мощность

|

|

|

|

Ответ: Производительность ЦБН можно изменить, изменив частоту вращения вала рабочего колеса путем замены электродвигателя или редуктора.

Теоретическая производительность ЦБН равна

Теоретическая производительность ЦБН равна

V=π*D*b*ψ*c2*sinα*η

Где D-диаметр рабочего колеса, b-ширина лопатки на выходе, ψ-коэф-т стеснения потока лопатками, c2-скорость потока на выходе с лопаток, α-технологический угол.

Пусть скорость потока при частоте вращения n’ равна c2’, а при n” - c2”

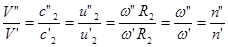

треугольники скоростей подобны. Учитывая ω’=2πn’, ω”= 2πn” получаем

следовательно, производительность насоса прямо пропорциональна частоте вращения. В случае напора имеем

напор, развиваемый насосом примерно пропорционален квадрату частоты вращения («примерно» - потому, что ηг меняется с изменением производительности). Аналогично для мощности

это тоже приближенное соотношение, т.к. ηн существенно меняется с увеличением оборотов.

16.Изложите принципы действия вертикальных и горизонтальных отстойников. Каким образом можно увеличить производительность вертикального отстойника непрерывного действия? Вывести формулу для производительности горизонтального отстойника непрерывного действия при известных скорости осаждения (Wc), начальной (а’) и конечной (а2) концентрациях суспензии, площади отстойника (S).

Ответ: Для разделения суспензий, содержащих сравнительно крупные частицы (часто-сотые доли миллиметра), в случае невысокой вязкости жидкости и не очень малой разности плотностей твердых частиц и жидкости применяется естественное осаждение-процесс осуществляется в поле сил тяжести под действием движущей силы, базирующейся на величине (ρт-ρ)g, т.е. на разности удельных(приходящихся на 1м3) сил – тяжести и выталкивающей (архимедовой).

|

|

|

Принцип действия: сперва сосуд-отстойник заполняют исходной суспензией и в результате процесса естественного осаждения происходит разделение этой суспензии спустя некоторое время на слой осветленной жидкости и осадок, которые затем выводятся из отстойника.

Отстойники бывают:

1)периодические(периодического действия)

2)непрерывные(непрерывного действия)

Другая классификация: 1)вертикальные отстойники 2)горизонтальные отстойники

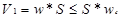

Чтобы увеличить производительность вертикального отстойника непрерывного действия надо учесть тот факт, что у данных отстойников производительность не зависит от высоты отстойника, а определяется его поперечным сечением (площадью осаждения):

где V1=Vж

где V1=Vж

Vж -расход осветленной жидкости; w-рабочая скорость; S-поперечное сечение отстойника; wc-скорость стесненного осаждения.

Для того чтобы увеличить производительность вертикального отстойника непрерывного действия можно:

1) Увеличить поперечное сечение отстойника S

2)  Увеличить рабочую скорость w,но при этом должно выполняться неравенство

Увеличить рабочую скорость w,но при этом должно выполняться неравенство

Иначе поток подхватит и унесет твердые частицы и полного осветления не произойдет.

Вывод формулы для производительности горизонтального отстойника непрерывного действия:

Для вывода этой формулы воспользуемся схемой потоков в отстойнике непрерывного действия:

Где I-исходная суспензия; II-осветленная жидкость;III-осадок; К-контур

a’; a1; a2-концентрации твердого материала в исходной суспензии, в осветленной жидкости и в осадке.

V’,V1,V2-объемные производительности по собственно жидкости в исходной суспензии, в осветленной жидкости и в осадке.

Полагая, что пространственный контур К охватывает разделяющий аппарат (отстойник), запишем для единицы времени материальные балансы:

-по массовым жидкостным потокам:

|

|

|

ρ* V’- ρ* V1- ρ* V2=0

после сокращения наρ и преобразований получаем:

V’ = V 1+ V 2 (a)

-по потокам твердого материала:

ρ* V’*a’- ρ* V1* a1- ρ* V2*a2=0

откуда после сокращений и преобразований получаем:

V ’*a’= V 1* a1+ V 2*a2 (б)

Исключая из (б) величину V 2 с помощью выражения (а) получаем:

V ’*a’= V 1* a1+ (V’-V1) *a2

Отсюда

При рациональном проведении осаждения a1→0 в этом цель процесса, тогда последнее выражение можно упростить:

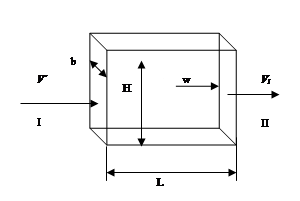

Для расчета горизонтального отстойника непрерывного действия начертим схемы аппарата и процесса.

| Схема аппарата(Прямоугольный корпус отстойника) | Схема процесса: |

|

|

| I-исходная суспензия;II-осветленная жидкость;III-осадок | где L-длина отстойника; ширина-b; высота-H |

-Площадь отстойника вычислим следующим образом:

S=Lb

-живое сечение потока, нормальное к направлению движения жидкости, f=bH.

По мере движения суспензии вдоль отстойника происходит постепенное осаждение твердых частиц. В результате в окрестности текущего сечения l<L существуют три зоны с более или менее четко очерченными границами: осветленная жидкость(сверху), осадок (внизу на дне отстойника) и неразделенная суспензия между ними.

Условие полного осветления задается путем сопоставления времени пребывания суспензии в отстойнике τпр и времени осаждения τ0, необходимого для осветления:

(в)

(в)

При этом знак равенства соответствует минимальному(для полученного осветления) времени пребывания жидкости в отстойнике

Выразим характерные продолжительности τпр и τ0 через соответствующие пути движения и скорости.

Очевидно

Где w-линейная скорость потока в направлении движения жидкости в отстойнике, она определяется из уравнения расхода V=w*f

Для горизонтального потока V1 осветленной жидкости при его живом сечении bH: V1=wbH. w= V1 /bH, так что

При скорости осаждения wc время осаждения составит:

Подставим найденные значения τпр и τ0 в условие (в)

После сокращения на H имеем применительно к задаче эксплуатации

Для задачи проектирования:

Знаки равенства в этих выражениях отвечают максимальной производительности и минимальной площади отстойника, требуемой для полного осветления жидкости.

17. Назначение и принцип действия циклонов

17. Назначение и принцип действия циклонов

|

|

|

Ответ: Промышленное производство часто имеет дело с газовзвесями (запыленными газами), несущими мелкие частицы размерами заметно менее 0,1 мм. В этом случае используется центробежное (инерционное) осаждение в аппаратах, называемых циклонами.

Обеспылевание газовзвесей в циклонах, т. е. отделение газа от пыли, производится в целях их последующего раздельного использования. В ряде производств запыленный газ получается в результате нежелательного уноса твердых частиц (например из пылящего ТМ; из псевдоожиженного слоя); в этом случае выделяемые с помощью циклона твердые частицы возвращаются в технологический аппарат.

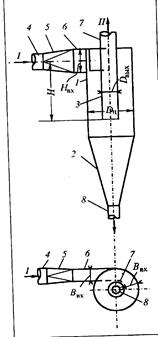

Устройство и принцип работы циклона.

Исходный запыленный газ (поток I) подводится к циклону по циллиндрической трубе 4. с помощью переходного участка 5 канал изменяет форму на прямоугольную, и далее исходный газ поступает в циклон через прямоугольный патрубок 6 – с достаточно высокой скоростью и тангенциально. Высокая скорость (обычно на уровне 10 – 20 м/с) предотвращает выпадение твердых частиц из газового потока в подводящих к циклону каналах. Тангенциальная подача газа в циклон обеспечивает закручивание потока вокруг центральной цилиндрической трубы 3. Под действием возникающей при этом центробежной силы твердые частицы отбрасываются к стенкам циклона, а очищенный газ (поток II) уходит из циклона через патрубок 7. Твердые частицы, осевшие на стенках циклона, под действием уже силы тяжести (собственного веса) по пологому конусу 2 перемещаются к отводному патрубку 8 и выводятся из циклона.

Исходный запыленный газ (поток I) подводится к циклону по циллиндрической трубе 4. с помощью переходного участка 5 канал изменяет форму на прямоугольную, и далее исходный газ поступает в циклон через прямоугольный патрубок 6 – с достаточно высокой скоростью и тангенциально. Высокая скорость (обычно на уровне 10 – 20 м/с) предотвращает выпадение твердых частиц из газового потока в подводящих к циклону каналах. Тангенциальная подача газа в циклон обеспечивает закручивание потока вокруг центральной цилиндрической трубы 3. Под действием возникающей при этом центробежной силы твердые частицы отбрасываются к стенкам циклона, а очищенный газ (поток II) уходит из циклона через патрубок 7. Твердые частицы, осевшие на стенках циклона, под действием уже силы тяжести (собственного веса) по пологому конусу 2 перемещаются к отводному патрубку 8 и выводятся из циклона.

18. Укажите два возможных варианта проведения процесса фильтрации. Что является движущей силой процесса фильтрации?

Ответ: Фильтрование - пропускание загрязненного потока через перегородку, проницаемую для несущей (сплошной) среды, но не пропускающую твердые частицы.

В результате неоднородная смесь разделяется на осветленную жидкость, называемую фильтратом, и влажный осадок твердого материала.

Процесс фильтрования основан на явлении фильтрации: течении жидкости (газа) через

|

|

|

пористые среды - зернистые слои, перегородки с мелкими каналами.

Фильтрование происходит под действием разности давлений  . В общем случае к этой разности надо еще добавить гидростатическое давление жидкостного столба высотой h над перегородкой:

. В общем случае к этой разности надо еще добавить гидростатическое давление жидкостного столба высотой h над перегородкой:

Движущая сила процесса фильтрования  расходуется на преодоление гидравлических сопротивлений осадка

расходуется на преодоление гидравлических сопротивлений осадка  и фильтрующей перегородки

и фильтрующей перегородки  :

:

Процесс фильтрации проводится двумя основными способами.

1. Фильтрование при постоянной движущей силе ( =const).

=const).

2. Фильтрование при постоянной скорости фильтрации ( =const).

=const).

В основе расчета - основное уравнение фильтрования:

, где

, где

W - скорость фильтрации,

F - полное сечение фильтрующей перегородки,

V - количество полученного фильтрата,

- фактор сопротивления осадка,

- фактор сопротивления осадка,

RП - фактор сопротивления перегородки.

19. В каких случаях при выводе уравнений рабочих линий в массообменных процессах используются относительные потоки и концентрации? Указать, какие концентрации связывает рабочая линия процесса.

Ответ: Концентрацией называется величина, выражающая содержание какого-либо компонента в смеси (в фазе, в системе из нескольких фаз, в том или ином сечении технологического аппарата, в части аппарата или в аппарате в целом).

Концентрация компонента задается отношением его количества к количеству какого-либо другого компонента смеси, нескольких или всех её компонентов. Концентрации классифицируют по разным признакам, в том числе и по базе, к которой отнесена концентрация компонента. В случае относительных концентраций базой является один компонент.

Рассмотрим систему класса 3(2-2)1. Системы, принадлежащие к этому классу, содержат по два компонента в каждой фазе, причем лишь один из этих компонентов переходит из одной фазы в другую. Этот компонент называют «веществом» В или «переходящим компонентом» ПК. Остальные компоненты из фазы в фазу не переходят, они являются носителями вещества и в смысле массообмена инертами («ин.»). Количества (в периодических процессах) и потоки (в непрерывных) инертов остаются неизменными в ходе массообменного процесса. Именно поэтому концентрации ПК здесь удобно выражать в относительных единицах, приходящихся, например, на 1 кг того или другого инерта. И на осях концентрационных диаграмм откладываются относительные концентрации; например, в случае абсорбции: y (кг ПК)/(кг инерта-газа), x (кг ПК)/(кг инерта-жидкости).

Количества и потоки фаз. Для компонента (или группы компонентов), предпочтительно для того (или тех), количества (потоки) которого не изменяются в ходе процесса (их называют «инертами»); эти относительные количества (потоки) выражаются в (кг ин.) и (кг ин.)/с.

Следовательно, относительные потоки и концентрации используются, когда можно выделить поток, не изменяющийся в ходе процесса.

Цель массообменного процесса - перенос вещества (В) из фазы в фазу: одна из фаз отдает В, другая его получает. В ходе процесса по мере движения потоков в аппарате вдоль поверхности контакта происходит изменение концентраций В - понижение в отдающей фазе, повышение - в принимающей. Поэтому в разных точках, сечениях аппарата контактируют фазы с разными концентрациями; эти концентрации в точке или сечении контакта называются сопряженными.

Зависимость сопряженных концентраций  в рабочем диапазоне их изменения носит название рабочей линии процесса.

в рабочем диапазоне их изменения носит название рабочей линии процесса.

20. Дайте определение процесса абсорбции. Каким образом изменение условий проведения процесса физической абсорбции в аппаратах (температура абсорбента, рабочее давление) будет влиять на эффективность абсорбции?

Ответ: Абсорбцией называют процесс избирательного извлечения одного или нескольких компонентов из газовой смеси жидким поглотителем (абсорбентом). Обратный процесс-выделение из абсорбента растворенных в нем газов (паров) носит название десорбции. При отсутствии химического взаимодействия между поглощаемым компонентом и абсорбенто процесс называется физической абсорбцией.

Ответ: Абсорбцией называют процесс избирательного извлечения одного или нескольких компонентов из газовой смеси жидким поглотителем (абсорбентом). Обратный процесс-выделение из абсорбента растворенных в нем газов (паров) носит название десорбции. При отсутствии химического взаимодействия между поглощаемым компонентом и абсорбенто процесс называется физической абсорбцией.

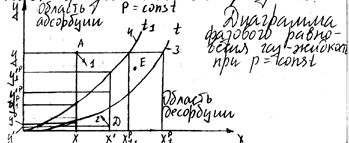

Кривая 3 характеризует равновесные концентрации в фазах при некоторой постоянной температуре t (изотерма абсорбции). Если температуру системы t изменить до t1, то прежней концентрации компонета х будет соответствовать новое значение у1, виличине х’ – значение у’ и т.д При этом с увеличением температуры растворимость поглощаемого компонента в жидкости понижается. Этим объясняется проведение процесса адсорбции при пониженной температуре – в таких условиях адсорбент обладает большей поглотительной способностью, а значит его расход меньше при прочих равных условиях.

При неизменной концентрации ПК в газовой фазе его растворимость в жидкости с повышением давления увеличивается, поэтому абсорбцию выгодно проводить при повышенном

22. Понятие «флегмовое число» в процессах ректификации бинарных смесей. Влияние флегмового числа на затраты тепла в кубе колонны, на разделяющую способность колонны.

Ответ: Флегмовое число (R) представляет собой количество кмоль флегмы, возвращаемой в колонну в расчете на один кмоль отводимого дистиллята. Положение рабочей линии укрепляющей части колонны определяется R и составом дистиллята Х2. С ростом R рабочая линия располагается ближе к диагонали, в результате уменьшается число теоретических тарелок, необходимое для достижения заданной степени разделения в укрепляющей части колонны. Одновременно при постоянном потоке отбираемого верхнего продукта П (дистиллята) с ростом R увеличиваются потоки (затраты) теплоты в кубе и конденсаторе колонны: рост R при постоянном П означает увеличение потока флегмы L. Поэтому с повышением R возрастают расходы теплоносителя в кипятильнике и охлаждающего агента –в конденсаторе. Рабочее флегмовое число, при котором может работать колонна, находится в пределах Rmin <R ≤R=∞.

23. Назначение отгонной части ректификационной колонны непрерывного действия, используемой при разделении бинарных смесей?

Ответ: Заключается в повышении концентрации высококипящего компонента.

24. Укажите, какой из массообменных процессов проводится с наибольшими энергетическими затратами: а) абсорбция, б) ректификация, в) экстракция, г) кристаллизация. Обоснуйте правильность выбранного ответа.

Ответ: Абсорбция – процесс избирательного извлечения одного или нескольких компонентов из газовой смеси жидким поглотителем (абсорбентом). Растворимость газов в жидкости с ростом температуры уменьшается, поэтому процесс проводится без подвода тепла извне.

Ректификацией называется процесс переноса компонента (компонентов) между кипящей жидкой и насыщенной конденсированной паровой фазами при противотоке этих фаз. В ректификационную колонну необходимо подавать нагретую до температуры кипения смесь и подогревать смесь в отгонной части колонны. Таким образом, процесс ректификации требует очень больших энергетических затрат, связанных с нагревом смеси и переводом НКК из жидкого в газообразное состояние.

Экстракция (жидкостная) – это избирательное извлечение компонента (компонентов) из жидкой смеси с помощью жидкого растворителя. Экстракция проводится при невысоких температурах, без подвода тепла из вне.

Кристаллизация представляет собой процесс образования кристаллической фазы из расплавов, растворов и газовой фазы. Основной расход тепла в процессе кристаллизации связан с нагревом смеси при растворении исходной твердой фазы. Однако данный процесс протекает без изменения агрегатного состояния растворителя.

Таким образом можно сделать вывод, что процесс ректификации является наиболее энергоемким из рассмотренных массобменных процессов.

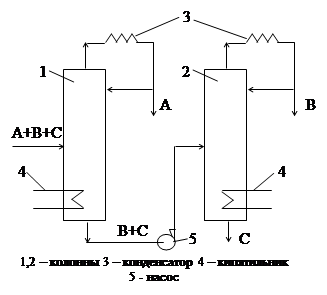

25. Какое минимальное количество колонн необходимо использовать при разделении трехкомпонентных зеотропных смесей непрерывной ректификацией для получения чистых компонентов? Представьте возможные схемы разделения и поясните их преимущества и недостатки.

Ответ: Непрерывная ректификация многокомпонентных смесей осуществляется в установках, состоящих из ряда ректификационных колонн непрерывного действия, соединение которых в общую схему может быть различным. Каждая из колонн разделяет поступающую на нее смесь на два продукта – дистиллят и кубовый остаток. Поэтому при наличии трех компонентов в смеси разделение их в одной колонне невозможно. В этом случае нужны две колонны, причем их работа может быть организована в двух вариантах:

- Кубовый остаток – бинарная смесь.

Смесь из трех компонентов А, В, С разделяется в первой колонне на дистиллят (компонент А требуемой чистоты) и кубовый остаток, состоящий преимущественно из компонентов В и С. Эту бинарную смесь разделяют во второй колонне на В (дистиллят) и С (кубовая жидкость). Кипящая кубовая жидкость из первой колонны во вторую подается насосом.

Смесь из трех компонентов А, В, С разделяется в первой колонне на дистиллят (компонент А требуемой чистоты) и кубовый остаток, состоящий преимущественно из компонентов В и С. Эту бинарную смесь разделяют во второй колонне на В (дистиллят) и С (кубовая жидкость). Кипящая кубовая жидкость из первой колонны во вторую подается насосом.

- Дистиллят – бинарная смесь.

Дистиллятом первой колонны является концентрированная смесь двух компонентов (А и В), а кубовый остаток содержит преимущественно компонент С. Бинарная смесь А+В самотеком направляется во вторую колонну, где разделяется на А и В.

Дистиллятом первой колонны является концентрированная смесь двух компонентов (А и В), а кубовый остаток содержит преимущественно компонент С. Бинарная смесь А+В самотеком направляется во вторую колонну, где разделяется на А и В.

Отсутствие насоса для перекачивания кипящей жидкости как будто делает вариант (2) более привлекательным, чем (1). Однако (2) характеризуется повышенным расходом флегмы по сравнению с (1), где расход флегмы определяется возвратом на орошение лишь одного компонента А. Поэтому для варианта (2) характерны более высокие расходы теплоносителей и увеличенные теплообменные поверхности кипятильника и конденсатора. Оценки показывают, что вариант (2) по энергетическим затратам становится равноценным (1), если конденсатор первой колонны по схеме (2) использовать в качестве дефлегматора.

26. При проведении процесса разделения смесей жидкостной экстракцией наибольшую эффективность достигают:

а) однократной экстракцией,

б) порционной (перекрестной) экстракцией,

в) противоточной непрерывной экстракцией,

г) прямоточной непрерывной экстракцией.

Поясните правильность выбранного ответа и представьте схемы разделения.

Ответ: а) однократная экстракция.

1 – смеситель

1 – смеситель

2 - отстойник

Применяется на практике лишь когда коэффициент распределения в пользу экстрагента очень высок или когда допустимы невысокие концентрации извлекаемого вещества в экстракте.

б) порционная экстракция.

Схема позволяет из исходного раствора получить весьма чистый разбавитель. Применяется, когда необходимо получать достаточно чистый разбавитель с помощью дешевого экстрагента, не требующего регенерации.

в) противоточная непрерывная экстракция.

Наибольшей эффективностью в аспекте полноты разделения обладает схема противоточной экстракции. Эта схема чаще всего применяется в многотоннажной промышленности. В таком процессе наиболее обедненная переходящим (экстрагируемым) компонентом фаза рафината на выходе из установки встречается со свежим экстрагентом, а наиболее богатая этим компонентом фаза экстракта на выходе контактирует с концентрированным исходным раствором. Благодаря этому достигается:

- наиболее высокая средняя движущая сила процесса

-максимальная степень разделения при заданном расходе экстрагента

-наименьший расход экстрагента при заданной степени разделения.

в) прямоточная непрерывная экстракция.

в) прямоточная непрерывная экстракция.

В таком процессе движущая сила с каждой ступенью уменьшается и поэтому процесс не очень эффективен.

27. В чем состоят преимущества проведения процесса выпаривания в прямоточной многокорпусной выпарной установке по сравнению с использованием однокорпусной установки? Составьте тепловой баланс для однокорпусной выпарной установки.

Ответ: Преимущества использования прямоточной многокорпусной выпарной установки по сравнению с однокорпусной установкой таковы:

1) С энергетической точки зрения удаётся использовать теплоту вторичного пара, полученного в предыдущем корпусе для обогрева следующего (благодаря уменьшению температуры кипения упариваемого раствора от корпуса к корпусу).

2) Прямоточная схема, благодаря уменьшению давления в каждом последующем корпусе, позволяет осуществлять непринудительное перемещение раствора из корпуса в корпус без затрат дополнительной энергии.

3) При работе многокорпусной выпарной установки практически всегда экономически выгодно отводить экстра-пар (если есть потребитель этого пара).

Задача теплового расчёта процесса выпаривания сводится к определению необходимого теплового потока Q, расхода теплоносителя Dгр, а также требуемой поверхности теплообмена F. Для стационарного режима работы выпарной установки тепловой баланс запишется следующим образом: Q+Socoto-Wi-S1c1t1=0. Отсюда имеем:

Q=Soco(t1-t0)=W(i-cpt1). Таким образом, необходимый тепловой поток расходуется на нагрев So кг/с исходного раствора от to до t1 и на последующее испарение растворителя W кг/с при температуре t1. П рассчитанному тепловому потоку Q найдём расход греющего пара D гр : D гр h - Q - D гр с кT=0, т.е.  . Значит площадь поверхности теплообмена F равна:

. Значит площадь поверхности теплообмена F равна:  . Потери тепла в окружающую среду Qо при определении расхода греющего пара:

. Потери тепла в окружающую среду Qо при определении расхода греющего пара:  . Однако при расчёте площади теплообмена F труб нагревательной камеры учитывается лишь тепловой поток на процесс выпаривания Q.

. Однако при расчёте площади теплообмена F труб нагревательной камеры учитывается лишь тепловой поток на процесс выпаривания Q.

28. В чем преимущества проведения процесса сушки с частичной рециркуляцией сушильного агента по сравнению с процессом без рециркуляции? Представьте проведение этого процесса в I – d диаграмме.

Ответ: (II том, стр. 1265-1270) В некоторых случаях (например, для паст) при быстрой сушке на поверхности высушиваемого материала образуется корка, препятствующая удалению влаги из внутренних зон материала. Из-за этого процесс сушки резко замедляется. Для гранулированных материалов быстрая сушка грозит растрескиванием и рассыпанием гранул. Часто оказывается, что в процессах быстрой сушки материал оказывается высушенным неравномерно – чрезмерно высушены поверхностные слои и недостаточно – глубинные. Древесина, обезвоженная в быстром режиме, имеет многочисленные разрывы волокон, что делает её непригодной для изготовления высококачественных изделий.

Ответ: (II том, стр. 1265-1270) В некоторых случаях (например, для паст) при быстрой сушке на поверхности высушиваемого материала образуется корка, препятствующая удалению влаги из внутренних зон материала. Из-за этого процесс сушки резко замедляется. Для гранулированных материалов быстрая сушка грозит растрескиванием и рассыпанием гранул. Часто оказывается, что в процессах быстрой сушки материал оказывается высушенным неравномерно – чрезмерно высушены поверхностные слои и недостаточно – глубинные. Древесина, обезвоженная в быстром режиме, имеет многочисленные разрывы волокон, что делает её непригодной для изготовления высококачественных изделий.

Частичная рециркуляция отработанного сушильного агента позволяет снизить скорость сушки. Таким образом, СА на входе в сушильную камеру имеет более высокую влажность и более низкую температуру. Следовательно, процесс сушки проходит в более мягких условиях и требует более длительного времени (из-за понижения движущей силы процесса). С помощью частичной рециркуляции отработанного СА при высушивании термолабильных материалов можно избежать трудностей, указанных выше.

Процесс идеальной сушки с частичной рециркуляцией отработанного СА в I-d диаграмме выглядит следующим образом:

29. Привести схему и принцип работы простого регенеративного цикла высокого давления (цикл Линде). Каким образом нужно изменять параметры воздуха (температуру, давление) в циклах глубокого охлаждения пред конечным дросселированием воздуху до жидкого состояния с целью увеличения удельной холодопроизводительности цикла (хр)?

Ответ: Это – наиболее простой из циклов, использующих только дросселирование. Чтобы получить приемлемо низкую температуру, надо подвергать дросселированию по возможности охлажденный газ. Для этого процесс сжатия в многоступенчатом компрессорном агрегате проводят условно изотермически, охлаждая газ (воздух) после каждой ступени в холодильнике до температуры перед сжатием. Но этого недостаточно, поэтому сжатый газ направляют в теплообменный аппарат (в процессах глубокого охлаждения его называют холодообменником), где он дополнительно охлаждается. В этом случае после дросселирования воздух попадает в область влажного пара, что позволяет после сепарации выделить:

- жидкую составляющую, используемую как конечный продукт (выводится из цикла);

- холодный пар (газ) – он используется в цикле охлаждения встречного потока в холодообменнике.

Анализ удобно вести в расчете на 1 кг газа, сжигаемого в компрессоре.

На рис. 21.16,а изображена принципиальная схема простого регенеративного цикла Линде. Исходный воздух изотермически сжимается от давления р1 до р2 в компрессионном агрегате К и охлаждается в холодообменнике Х при постоянном давлении р2 (за счет обратного потока холодного воздуха). Затем сжатый воздух дросселируется в вентиле Др до давления р1. Полученная парожидкостная смесь поступает в сепаратор С, откуда жидкость (сжиженный газ) отводится от системы в количестве х, а газ в количестве (1-х) возвращается в холодообменник Х, забирая теплоту у потока сжатого газа, идущего на дросселирование.

Заметим: давление р1, как правило атмосферное: свежий воздух забирается из атмосферы; жидкий воздух храниться и транспортируется в сосудах Дьюара, где зона хранения соединена с атмосферой.

В связи с р1 =1 бар может возникнуть вопрос: зачем долю (1-х) возвращать в цикл, не проще ли направлять на сжатие в компрессор весь воздух (1 кг) из атмосферы, а не небольшую долю х? Дело в том. что воздух в циклах глубокого охлаждения проходит специальную подготовку (очистку от воды, диоксида углерода и др. примесей) Очистка воздушного потока Gx дешевле, чем полного потока G. Поэтому поток воздуха G(1-x), ранее уже прошедшего очистку, возвращают в цикл. В диаграмме Т-s (рис.21.16,б) стадии процесса изображены следующим образом:

1-2 – изотермическое (Т1=Т2=const) сжатие 1 кг воздуха;

2-3 – изобарическое (р2= const) охлаждение в холодообменнике;

3-4 – дросселирование (h=const);

4-0 и 4-5 - изобарическая (р1= const) сепарация (с выводом потока х жидкого воздуха);

5-1 – изобарическое (р1= const) нагревание потока (1-х) воздуха (с присоединением потока х свежего воздуха и направлением 1 кг смеси на сжатие в компрессор).

Далее стадии повторяются. Вследствие отбора и восполнения количества (х) рабочего тела (воздуха) цикл по РТ не замкнут, и его можно трактовать как замкнутый только условно.

Удельная холодопроизводительность – теплота, отбираемая у 1 кг изотермически сжимаемого РТ в компрессионном агрегате К с холодильниками. УХ=h1-h2

Степень сжижения (теоретическая), если она определяется в предположении отсутствия потерь холода в окружающую среду и о полной рекуперации теплоты в холодобменнике.

.

.

Удельный расход энергии на сжатие 1 кг воздуха.

Удельная работа, приходящаяся на 1 кг жидкого воздуха

Мощность на валу компрессора.

Пути совершенствования цикла

С целью совершенствования крайне энергоемкого цикла Линде используются два основных пути.

Первый состоит в понижении температуры газа перед дросселированием. Это должно благоприятно сказаться на удельных энергетических затратах, прежде всего за счет увеличения степени ожижения.

Возрастание эффективности цикла в общем плане здесь обусловлено уменьшением температуры верхнего источника Тв. Конкретно: при более низкой температуре исходного воздуха для полного ожижения потребуется отвести от него меньше теплоты. Кроме того, несколько увеличится удельная холодопроизводительность (разность энтальпий) в сравнении с фиксируемой при более высоких температурах. Понижение газа перед дросселированием осуществляется в испарителе машины умеренного охлаждения. Так строиться цикл с предварительным охлаждением.

Второй путь связан с различным характером влияния рабочих давлений р1 и р2 на затраты энергии в компрессоре и на интегральный эффект охлаждения при дросселировании. Энергетически выгодно дросселировать газ до некоторого промежуточного давления. Но продукт (жидкий воздух) должен быть получен при атмосферном давлении. Поэтому некоторую долю газа все же дросселируют от промежуточного давления до атмосферного. Так строиться цикл с двукратным дросселировнаием и циркуляцией воздуха промежуточного среднего давления. Наибольший эффект дает сочетание первого и второго путей модификации циклов. (см. рис. 21.16 (а,б), стр. 593)

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 1131; Нарушение авторских прав?; Мы поможем в написании вашей работы!