КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

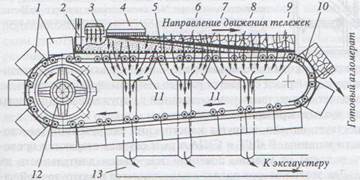

Устройство агломерационной машины

1 – спекательные тележки-палеты, 2 – укладчик постели, 3 – челноковый питатель ленты шихтой, 4 – газовый зажигательный горн, 5 – постель, 6 – зона сырой шихты, 7 – зона сушки и подогрева шихты, 8 – зона твердого горения топлива, 9 – зона готового агломерата, 10 – разгрузочный конец машины, 11 – вакуум камеры, 12 – ведущая звездочка привода ленты, 13 – сборный газопровод.

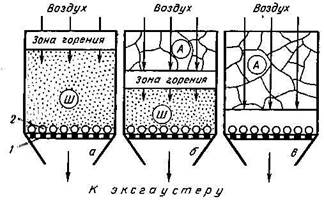

Агломерационная машина представляет собой замкнутую цепь движущихся спекательных тележек-палетт, перемещающихся по рельсам с помощью привода, а по нижней холостой ветви под действием собственного веса. на стальной раме каждой палетты монтируется три ряда колосников. При движении по рабочей ветви колосники проходят над вакуум-камерами, соединенными с эксгаустером. Уплотнения препятствуют прососам воздуха между тележками, так что основная масса воздуха проходит через шихту. Укладка постели производится специальными питателями. Зажигание шихты производится с помощью зажигательного горна. Время пребывания палетты над горном – 1 мин. В тот момент, когда зона горения достигает постели палетта входит в закругление разгрузочной части. Сбрасывание сопровождается легким ударом, позволяющим очистить колосниковую решетку от заклинивших и приварившихся кусков.

14. Технология (схема) производства окатышей.

Процесс производства окатышей состоит из двух стадий.

1. Получение сырых (мокрых) окатышей

2. Упрочнение, которое включает

· подсушку при t=300-600°C

· обжиг при t=1200-1350°C

Исходную шихту (возврат, концентрат, известняк) загружают в бункера, откуда при помощи дозаторов она подается на сборный транспортер и поступает в смесительный барабан. После смешивания шихта поступает по другому транспортеру в окомкователь или гранулятор. Для лучшего окомкования и обеспечения прочности к шихте добавляют бентонит (мелкодисперсная глина) в количестве 0,3-1,5% и воду в количестве 8-10%. В грануляторе при круговом движении шихта при помощи бентонита и воды постепенно превращается в гранулы – комки, достигающие 10-20 мм в диаметре. Наиболее распространен тарельчатый гранулятор. Также часто применяют барабанный, а иногда – конусный гранулятор. Тарельчатые грануляторы выпускают диаметром 5,5-7,0 м, они обеспечивают производительность 125-150 т/час. Оптимальных условий окатывания достигают подбором угла наклона тарели 40-60° и частоты вращения 6-9 об/мин.

После гранулятора сырые окатыши падают в обжиговую машину. Обычно применяют ленточную конвейерную машину, подобную агломерационной. Реже применяются шахтные печи, вращающиеся трубчатые печи, последовательно расположенные колосниковая решетка и вращающаяся трубчатая печь. В этих агрегатах окатыши проходят сушку, подогрев и обжиг. Иногда сушку осуществляют в отдельном агрегате. У конвейерных машин ширина палетт составляет 3-4 м, рабочая площадь спекания 100-500м2, производительность их равна 2500-900т/сут. Верх ленты перекрыт камерами в соответствии с делением на зоны сушки, обжига и охлаждения. Зона обжига составляет 50% от общей площади машины. В зоне сушки окатыши подогревают до 250-400°С газами, поступающими из зон обжига и охлаждения. Циркуляция газов и удаление их в дымовую трубу осуществляется вентиляторами. В зоне обжига окатыши нагреваются до 1200-1350°С продуктами сгорания газообразного или жидкого (мазута) топлива, посасываемыми через слой окатышей на колосниковой решетке машины. В зоне охлаждения окатыши охлаждаются принудительно подаваемым через колосниковую решетку воздухом. Охлажденные окатыши поступают на грохот. Фракцию более 10 мм оправляют в доменный цех, а 0-10 мм – возврат.

|

|

Дата добавления: 2015-04-24; Просмотров: 4774; Нарушение авторских прав?; Мы поможем в написании вашей работы!