КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Структуры железоуглеродистых сплавов в равновесном состоянии

|

|

|

|

Кристаллизацией называется процесс образования кристаллов (образование кристаллической решетки) из жидкой или газообразной фаз. Форма, величина, а также направление кристаллов влияет на все свойства металлов и сплавов.

Рекристаллизация - это диффузионный процесс, и поэтому сильно зависит от температуры.

При нагреве в металле идут следующие процессы:

1) отдых металла (возврат первого рода);

2) возврат второго рода (полигонизация);

3) первичная рекристаллизация (рекристаллизация обработки);

4) собирательная рекристаллизация;

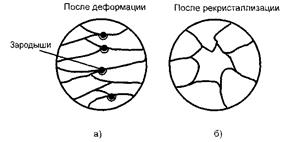

Первичная рекристаллизация (рекристаллизация обработки). Наблюдается при более высоких температурах, например для чистых металлов (0,3...0,4) Тпл, Ко. При этом приобретают диффузионную подвижность атомы и наблюдаются изменения в микроструктуре, то есть наряду с вытянутыми деформированными зернами появляются равноосные рекристаллизованные зерна - это температура начала рекристаллизации Тн р. (рис. 28).

Рис.3.7. Микроструктуры после деформации (а) и рекристаллизации (б)

При повышении температуры количество равноосных зерен увеличивается, а деформированных уменьшается. Температура, когда полностью исчезают деформированные зерна, называется температурой конца рекристаллизации Ткр. Равноосные зерна имеют более совершенное кристаллическое строение и более низкую плотность дислокаций.

В деформированном металле образуются зародыши рекристаллизованной фазы. У них энергия на 10% ниже, а вокруг энергия на 10% выше, и эти зародыши самопроизвольно растут с понижением энергии. В результате после рекристаллизации получаем структуру с равноосными рекристаллизованными зернами (рис. 3.7,6).

Образование и рост равноосных зерен с более совершенным кристаллическим строением, окруженных высокоугловыми границами, за счет деформированных зерен той же фазы называется первичной рекристаллизацией. Зародышами для рекристаллизации являются более крупные субзерна с более совершенным кристаллическим строением.

|

|

|

Рекристаллизация - это диффузионный процесс, и поэтому сильно зависит от температуры. Температура начала рекристаллизации определяется по формуле Тнр =α Тпл (Температуры в градусах Кельвина), где α - коэффициент, зависящий от химического состава и структуры, для чистых металлов, α = 0,3...0,4; для твёрдых растворов α = 0,5...0,6.

Температура начала рекристаллизации зависит от:

а) продолжительности отжига. В сильно деформированном металле с увеличением времени отжига Тнр понижается и через 1…2 часа достигает постоянной величины.

б) степени деформации. С увеличением ее Тнр понижается.

в) наличия примесей. Чем чище металл тем ниже Тнр.

Вторичная (собирательная) рекристаллизация.

После первичной рекристаллизации мы получаем мелкозернистую структуру. При дальнейшем нагреве эти зёрна самопроизвольно растут более или менее равномерно. При этом поверхность границ зёрен, а следовательно, и энергия Гиббса, уменьшаются. Уровень механических свойств после рекристаллизации зависит от размера зерна. С увеличением температуры и времени отжига размер зерна увеличивается и КС понижается. Кроме того, размер зерна зависит от степени пластической деформации. εкр для разных металлов находится в пределах от 3 до 15%.

При деформации со степенью обжатия меньше εкр рекристаллизация не идет, так как степень обжатия небольшая и заметных изменений в микроструктуре еще нет. При деформации с обжатием выше εкр в металле идет рекристаллизация, причем чем больше степень обжатия, тем больше возникает зародышей, размер зерна уменьшается.

|

|

|

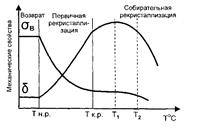

При εкр мы получаем самое крупное рекристаллизованное зерно, что приводит к резкому охрупчиванию металла. С повышением температуры отжига диффузионная подвижность атомов возрастает и размер рекристаллизованного зерна увеличивается, а εкр уменьшается. На рис. 3.8 показано изменение механических свойств при рекристаллизации.

Рис.3.8. Влияние нагрева на механические свойства металла упрочнённого холодной деформацией.

Т1, - перегрев за счет собирательной рекристаллизации. Зерна укрупняются, и при этом резко падает ударная вязкость;

Т2 - пережог идет процесс окисления по границам зерен, и механические свойства ухудшаются катастрофически.

38. Особенности превращения аустенита в перлит и бейнит. Строение и свойства продуктов превращений.

ОТВЕТ. Перлитное превращение идет при переохлаждении аустенита в диапазоне температур 727˚С...500˚С. При этом происходит распад аустенита на феррито-цементитную смесь:

А0,8%С→Ф0,02%С+Ц6,67%С.

Механизм перлитного превращения – диффузионный и включает два процесса:

· диффузионное перераспределение углерода, приводящее к образованию цементита;

· полиморфное превращение Feγ→Feα (ГЦК→ОЦК) с образованием феррита.

В итоге образуется феррито-цементитная смесь пластинчатого строения. В зависимости от температуры переохлаждения образуются феррито-цементитные смеси, отличающиеся степенью дисперсности (межпластинчатым расстоянием Δ0): перлит, сорбит, троостит (табл. 2). С увеличением степени переохлаждения увеличивается дисперсность структур, повышается прочность и твёрдость. Наибольшей пластичностью и вязкостью обладает структура сорбита.

Продукты перлитного превращения

| Ф-Ц смесь | температура переохлажд °С | Структура | Межпластинчатое расстояние Δ0, мкм | Твердость НВ |

| Перлит | А1…650 |

| 0,6…1,0 | 180…250 |

| Сорбит | 650…550 |

| 0,25…0,3 | 250…350 |

| Троостит | 550…500 |

| 0,1…0,15 | 350…450 |

Бейнитное превращение протекает в интервале температур от 500°С до МН (см. рис. 33). Механизм превращения сочетает в себе элементы диффузионного перлитного и бездиффузионного мартенситного превращений. Бейнит – феррито-цементитная смесь, в которой феррит несколько пересыщен углеродом: Б= Ф0,2%С+Ц. В диапазоне температур переохлаждения аустенита от 500°С до 350°С образуется верхний бейнит перистого строения, с низкими показателями прочности и пластичности. В диапазоне температур от 350°С до МН образуется нижний бейнит игольчатого (пластинчатого) строения. Нижний бейнит обладает более высокой твёрдостью и прочностью, чем продукты перлитного превращения. Бейнитное превращение не идёт до конца, в структуре сохраняется АОСТ.

|

|

|

39. Закалка стали. Методы закалки. Достоинства и недостатки каждого метода. Температура закалки для до- и заэвтектоидных сталей. Показать на диаграмме Fe-C.

ОТВЕТ. Закалка – нагрев доэвтектоидной стали на 30..50°С выше АС3, заэвтектоидной - на 30..50°С выше АС1, выдержка и последующее охлаждение со скоростью выше критической (Рис. 38, 42). Цель закалки – получение структуры мартенсита.

Структуры сталей после закалки:

доэвтектоидных - М+Аост,

эвтектоидной - М+Аост,

заэвтектоидных – М+Аост+ЦII.

Рис. 42. «Стальной угол» диаграммы состояния Fe-Fe3C с нанесенными температурами нагрева под закалку

В качестве закалочных сред применяются: вода, водные растворы солей и щелочей, минеральное масло. Охлаждающая среда должна обеспечивать скорость охлаждения стали выше критической в области наименьшей устойчивости аустенита. В диапазоне температур мартенситного превращения скорость охлаждения желательно замедлить, чтобы уменьшить внутренние напряжения, возникающие при переходе аустенита в мартенсит, и предотвратить возникновение закалочных дефектов. Для углеродистых и низколегированных сталей применяют воду и водные растворы NaCl, NaOH. Для легированных сталей применяют минеральное масло.

Закалка, как правило, не является окончательной термообработкой, после нее следует отпуск.

40. Основными легирующими элементами в титановых сплавах. Применение титановых сплавов.

ОТВЕТ. Основными легирующими элементами в титановых сплавах являются алюминий, хром, молибден, ванадий, железо, олово, цирконий. По влиянию на температуру полиморфного превращения легирующие элементы титановых сплавов делят на три группы:

|

|

|

· α-стабилизаторы – Al, N, O - увеличивают температуру полиморфного превращения и расширяют область α-титана;

· нейтральные элементы - Sn, Zr – практически не влияют на точки полиморфного превращения;

· β-стабилизаторы – Cr, W, Mo, V, Mn, Fe - снижают температуру полиморфного превращения и расширяют область β-титана.

В зависимости от типа и количества легирующих элементов титановые сплавы по структуре делятся на a-сплавы, b-сплавы и двухфазные a+b-сплавы.

α-титановые сплавы – это сплавы, легированные в основном алюминием, например, ВТ5 (5% Al), ВТ5-1 (5%Al+2,5%Sn) Их упрочняют холодной пластической деформацией (получают листы, ленты, профили). Для снятия наклепа проводят рекристаллизационный отжиг. Структура: a - твердый раствор легирующих элементов в α-Ti.

β-титановые сплавы содержат большое количество β-стабилизаторов и представляют собой твердый раствор легирующих элементов в β-титане. Из-за повышенной хрупкости и плотности эти сплавы не нашли широкого применения в промышленности.

α+β-титановые сплавы – это сплавы, легированные алюминием и β- стабилизаторами, например, ВТЗ (5%Al+2,5%Cr), ВТЗ-1 (5%Al+2,5%Cr+2,5%Mo), ВТ6 (6%Al+4,5%V), ВТ8 (6%Al+3,5%Mo).

α+β-сплавы можно упрочнять закалкой с последующим старением, эти сплавы отличаются наилучшим сочетанием прочности и пластичности, удовлетворительно свариваются и обрабатываются резанием, хорошо куются, штампуются и прокатываются.

Применение. Из титановых сплавов изготавливают корпуса подводных лодок, спутников, реактивную технику, навигационную технику (как немагнитный материал). Титановые сплавы применяются в судостроении (гребные винты, обшивки морских судов), в химическом машиностроении, в криогенной технике и т.д.

41. Диаграмма состояния Fe-С. Фазы и структуры на диаграмме. Виды сталей и чугунов на диаграмме.

ОТВЕТ. Эвтектическое превращение. На линии ECF (1147°C) в точке С жидкая фаза кристаллизуется в эвтектику ледебурит – смесь двух твердых фаз, аустенита и цементита Ж4,3%С→А2,14%С + Ц6,67%С. – ледебурит

Сплав со структурой ледебурита (4,3%С) называют эвтектическим. Сплавы с содержанием С < 4,3% называют доэвтектическими, их структура – аустенит+ледебурит. При содержании С > 4,3% – заэвтектическими со структурой ледебурит+цементит первичный.

Эвтектоидное превращение протекает при 727°C по линии PSK (A1). Аустенит с содержанием углерода 0,8%С превращается в эвтектоид перлит А0,8%С ®Ф0,02%С+Ц6,67%С.

Перлит – это эвтектоидная смесь феррита с цементитом.

Сплав с концентрацией углерода 0,8%С и структурой перлита называют эвтектоидным. Сплавы с концентрацией углерода от 0,02% до 0,8%С – доэвтектоидные со структурой перлит+феррит. Сплавы с концентрацией углерода от 0,8% до 2,14%С – заэвтектоидные, их структура - перлит+цементит вторичный.

Ниже температуры 727°С во всех структурах вместо аустенита присутствует перлит. Фазовый состав всех сплавов ниже температуры 727°С одинаков: в равновесии находятся две фазы - феррит и цементит.

Различают три группы сплавов железа с углеродом: техническое железо, стали и чугуны.

Техническое железо – сплавы с содержанием углерода менее 0,02%, их структура: Ф+ЦIII (Рис. 20а).

Стали –сплавы с содержанием углерода от 0,02% до 2,14%С:

· доэвтектоидные стали, 0,02%<С<0,8%, их структура - Ф+П (Рис.20 б,в);

· эвтектоидная сталь содержит 08%С, структура - П (Рис.20 б,г);

· заэвтектоидные стали, 0,8%<%С<2,14%, структура - П+ЦII (Рис.20 д,е).

Чугуны – сплавы с содержанием углерода от 2,14% до 6,67%С. Чугуны, в которых весь углерод находится в виде цементита, называют белыми:

· - доэвтектические белые чугуны, 2,14%<%С<4,3%, структура П+Л+ЦII (Рис.20 ж);

· - эвтектический белый чугун, 4,3%С, структура – Л (Рис.20 з);

· - заэвтектические белые чугуны, 4,3%<%С<6,67%, структура – Л+ЦI (Рис.20 и).

Белые чугуны из-за высокой хрупкости в промышленности не применяют, их используют для производства сталей и серых чугунов.

42. Цементация стали. Стали для цементации. Назначение и режимы цементации. Термическая обработка после цементации. Строение и свойства цементованного слоя. Применяемые стали.

ОТВЕТ. Цементация – это вид химико-термической обработки, заключающийся в диффузионном насыщении поверхностного слоя стали углеродом. Цель цементации - повышение твёрдости и износостойкости поверхности при сохранении вязкой сердцевины.

Цементацию проводят при температуре 930…950°C в углеродсодержащей среде (карбюризаторе). В качестве карбюризатора чаще используют газовые среды, например, эндогаз (20%СО+40%H2+40%N2, с добавкой 5% CH4). Основным источником атомарного углерода является окись углерода: 2СО→CO2+Cат. Атомы углерода, образующиеся в насыщающей среде, адсорбируются на поверхности детали, а затем диффундируют вглубь. Образуется диффузионный слой с повышенной концентрацией углерода, толщина которого зависит от температуры и длительности насыщения и составляет обычно 1…2 мм. Для получения слоя толщиной 1,5 мм цементацию проводят в течение 15 часов. Охлаждение после цементации ведут на воздухе.

Цементации подвергают малоуглеродистые стали (0,1…0,3%С). После цементации в поверхностном слое находится до 0,8…1,1% С, содержание углерода плавно уменьшается по глубине до исходной его концентрации в стали. Соответственно меняется структура от поверхности вглубь слоя от заэвтектоидной (П+Цвт), эвтектоидной (П) к доэвтектоидной (П+Ф).

Для получения окончательной структуры и свойств детали после цементации проводят закалку и низкий отпуск. Для наследственно мелкозернистых сталей закалку можно проводить непосредственно из цементационной печи, подстуживая детали до 860°C, затем дают низкий отпуск при 160…200°C. Для устранения крупнозернистой структуры сталей применяют повторный нагрев под закалку после цементации.

Окончательная структура поверхности изделия – Мотп+Аост+Цвт с высокой твердостью (58..64 HRC). Структура сердцевины углеродистых сталей – сорбит (перлит)+феррит, легированных – бейнит или малоуглеродистый мартенсит.

Цементуемые стали – низкоуглеродистые, содержат 0,1…0,3%С. Применяются для деталей, от поверхности которых требуется высокая твердость и износостойкость, а от сердцевины повышенная вязкость.Термообработка: цементация+закалка+низкий отпуск. Структура на поверхности: МОТП+ЦII+АОСТ, твердость поверхности 58…64 HRC. Структура сердцевины зависит от химического состава стали.

Углеродистые стали: 15, 20, 25. Структура сердцевины П+Ф; Применяются для ненагруженных деталей - шестерен, крепежа, кулачков и др.

Низколегированные хромистые стали: 15Х, 20Х, 15ХФ, 20ХМ. Структура сердцевины - нижний бейнит. Применение - поршневые пальцы, распределительные валы, крестовины карданного вала и др.

Легированные Cr-Ni- и Cr-Mn-стали: 12ХН3А, 18Х2Н4ВА, 25ХГМ, 18ХГТ. Структура сердцевины – низкоуглеродистый мартенсит. Применяют их для высоконагруженных деталей, работающих в условиях износа, ударных и циклических нагрузок: шестерни ведущих мостов и главных передач грузовых автомобилей, валы коробок передач, полуоси и др.

43. Стали для штампов горячего и холодного деформирования. Их состав, марки, термообработка, структура, свойства, применение.

ОТВЕТ. Различают стали для штампов холодного и горячего деформирования.

Стали для штампов холодного деформирования должны иметь высокую твердость, износостойкость, прочность и достаточную вязкость.

Для штампов небольшого размера применяют углеродистые стали У10, У11, У12, для более крупных – стали с большей прокаливаемостью Х, ХВСГ. Термообработка: закалка + низкий отпуск. Структура: мартенсит отпуска и вторичный цементит (карбиды). Твердость после термообработки 62…63 HRC.

Для крупных штампов сложной формы (формовочных штампов, матриц, пуансонов, кузовных штампов) применяют высокохромистые стали ледебуритного класса Х12Ф1 и Х12М, обладающие высокой прокаливаемостью (до 200 мм). После закалки и низкого отпуска стали получают структуру: Мотп+карбиды (Cr,Fe)7C3 и твердость 60…62 HRC.

Стали для штампов горячего деформирования работают в жестких условиях нагружения. Дополнительные требования к ним:

· теплостойкость,

· окалиностойкость;

· разгаростойкость – способность выдерживать многократные нагревы и охлаждения без образования трещин;

Применяют среднеуглеродистые стали (0,3…0,5%С), обладающие повышенной вязкостью: 5ХНМ и 5ХГМ. Термообработка: закалка в масле+высокий отпуск. Структура: троостосорбит, твердость 40…45 HRC, рабочая температура – 500…550°С.

Стали повышенной теплостойко сти 4Х5В2ФС, 3Х2В8Ф используют для штампов, работающих с разогревом поверхности до 600…700°С (прошивные пуансоны, матрицы пресс-форм для отливок медных и алюминиевых сплавов и т.д.) После закалки и последующего отпуска при 560…640°С происходит дисперсионное упрочнение мартенсита за счет выделения специальных карбидов М23 C6 и М6C. Структура – троостит, обладающая твердостью 45…50 HRC и достаточной вязкостью.

44. В результате термической обработки тяги должны получить прочность, твердость (HRC 28 …..35) и ударную вязкость по всему сечению. Для их изготовления выбрана сталь 30ХГМ. Назначить и обосновать режим термической обработки.

45. Дефекты кристаллического строения и их влияние на свойства.

ОТВЕТ. ДЕФЕКТЫ КРИСТАЛЛИЧЕСКОГО СТРОЕНИЯ.

Дефекты -это несовершенства кристаллического строения.

Точечные дефекты, сопоставимы с размерами атомов:

· вакансии – отсутствующие атомы в узлах кристаллической решетки;

· межузельные атомы – собственные атомы между узлами;

· атомы внедрения и замещения – примесные атомы

Линейные дефекты – дислокации (рис. 3):

· краевая дислокация – граница неполной атомной плоскости, перпендикулярная вектору сдвига в кристаллической решетке;

· винтовая дислокация – линия, параллельная вектору сдвига, вокруг которой атомные плоскости образуют винтовую поверхность.

Плотность дислокаций r, см-2 – суммарная протяженность дислокаций в 1 см3 кристалла.

Поверхностные дефекты. К ним относятся:

· границы зерен – поверхности раздела между отдельными зернами в поликристалле;

· дефекты упаковки – нарушения чередования атомных плоскостей.

Объемные дефекты: поры, трещины, частицы вторичных фаз, и т.д.

Дефекты искажают кристаллическую решетку и влияют на свойства металлов (рис 4).

Рис. 4. Зависимость прочности металла от плотности дислокаций: 1 – теоретическая прочность; 2 – бездефектные кристаллы «усы»; 3 – не упрочненные металлы; 4 – сплавы, упрочненные наклепом, термической или термомеханической обработкой.

Увеличение плотности дислокаций в технических металлах (участок 4) приводит к повышению прочности металлов. Высокую прочность имеют кристаллы с бездефектной структурой - «усы» (участок 2).

46. Виды и назначение отпуска и отжига. Фазовые и структурные превращения при этих видах термообработки.

ОТВЕТ. Отжиг, нормализация и закалка основаны на распаде аустенита при охлаждении. Отпуск основан на превращении мартенсита при нагреве.

Рис. 38. Диаграмма изотермического распада аустенита для эвтектоидной стали с нанесенными на нее скоростями охлаждения при различных видах термообработки

Цель отжига – получение равновесной структуры. Это достигается путем медленного охлаждения детали вместе с печью (рис. 38). Структуры сталей после отжига соответствуют равновесной диаграмме состояния (Fe-Fe3C):

доэвтектоидных - П+Ф,

эвтектоидной – П,

заэвтектоидных – П+ЦII.

Виды отжига:

· Рекристаллизационный отжиг проводится для снятия наклёпа. Температура нагрева сталей 650…700°С (Рис.39).

· Отжиг для снятия остаточных напряжений (в отливках, сварных соединениях и др.) проводится при температуре 550..650°С.

· Диффузионный отжиг (гомогенизация) применяется для легированных сталей с целью устранения химической и структурной неоднородности, Тнагр= 1100..1200°С (Рис.39), выдержка 15..20 часов. После диффузионного отжига формируется крупнозернистая структура (П+Ф).

· Полный отжиг проводится для доэвтектоидных сталей с целью получения мелкозернистой равновесной структуры с пониженной твёрдостью и высокой пластичностью и снятия внутренних напряжений. Полный отжиг проводится при температуре на 30..50°С выше линии АС3 (Рис.38), происходит полная фазовая перекристаллизация, структура – П+Ф, мелкозернистая.

Полный отжиг заэвтектоидных сталей не применяется, так как приводит к образованию структуры П+Ц!! с хрупкой цементитной сеткой.

Неполный отжиг доэвтектоидных сталей проводится при температуре на 10…30°С выше линии АС1 (Рис.39) с целью снизить твёрдость для улучшения обработки резанием. Происходит частичная перекристаллизация. Применяется вместо полного отжига, если не требуется измельчение зерна.

Для заэвтектоидных сталей назначается только неполный отжиг. Он проводится при температуре на 10…30°С выше линии АС1 (Рис.39) с целью получения зернистого перлита. Такой отжиг называется сфероидизирующим.

Изотермический отжиг применяется для легированных сталей и заключается в нагреве выше линии АС3, быстром охлаждении до 620…660°Сс последующей изотермической выдержкой в течение 3…6 часов до полного распада аустенита с образованием сорбита пластинчатого. Далее ведут охлаждение на воздухе.

Отпуск – нагрев закаленной стали до температур ниже АС, выдержка и охлаждение. Цель отпуска – получение окончательной структуры и свойств стали. Отпуск основан на превращениях мартенсита при нагреве (см. п. 6.3), в результате которых происходит изменение структуры и свойств стали (рис. 43).

Различают три вида отпуска (табл.3). Окончательная термообработка, назначаемая изделию для придания требуемых свойств, состоит из закалки и последующего отпуска. Закалку с низким отпуском применяют для деталей машин и инструмента, от которых требуются высокая твердость и износостойкость. Закалку с последующим средним отпуском – для изделий с повышенными упругими свойствами. Закалку с высоким отпуском (улучшение) – для деталей, работающих при повышенных динамических (ударных) и циклических нагрузках

47. Алюминиевые сплавы, упрочняемые термической обработкой. Их состав, термическая обработка, структура и свойства. Области применения.

ОТВЕТ. Классификация алюминиевых сплавов:

4. Деформируемые сплавы:

· сплавы, не упрочняемые термической обработкой;

· сплавы, упрочняемые термической обработкой.

5. Литейные сплавы.

6. Порошковые сплавы.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 2084; Нарушение авторских прав?; Мы поможем в написании вашей работы!