КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Електрохімічні методи отримання порошків

|

|

|

|

Електроліз.

Електролітичне отримання порошку проводится на основі процесу розкладання водневих розчинів з’єднань металу що буде виділятись або його розплавлених солей при пропусканні через них постійного електричного струму і наступній розрядці іонів металу на катоді.

Характер утворення катодних опадів залежить як від індивідуальних особливостей металів, так і від складу електроліту та умов електролізу. Деякі метали (Ni, Zn або Co) утворюють рівномірні щільнідрібнозернисті опади незалежно від природи електроліту. Інші (срібло або кадмій) - ростуть у вигляді окремих сильно розгалужуються кристалів при електролізі розчинів простих солей або виділяються у вигляді абсолютно рівного гладкого шару з розчинів комплексних ціаністих солей цих металів.Розмір частинок і гранулометричний склад порошків визначаються(за інших рівних умов) щільністю струму. Однак поряд з цим на характер утворення опадів впливає склад електроліту.

Виробництва мідного порошку електролізом проводять з використанням кислого розчину сірчанокислої міді. Анодами (плити розміром 880x980x10 мм) служить чиста катодна мідь (ГОСТ 546-79). Електроліт є сірчанокислий (125-180 г / л H2SО4; вихідна сірчана кислота марки А) розчин сульфату міді CuSО4. Вихідний мідний купорос містить,%: близько 90 CuSО4 ⋅ 5H2О; 0,06 Fe; 0,015 As;0,25 H2SО4.

Отримання порошків нікелю. Згідно ГОСТ 9722-97 випускають нікель марок ПНЕ -1 і ПНЕ - 2, що містять, %: ≥ 99,5 Ni + Co (відповідно, не більше 0,20 і 0,50 Со); 0,02 С; 0,10 О; 0,10 і 0,20 Fe; 0,06 і 0,08 Сu;0,008 і 0,010 S; 0,03 Si. Порошок нікелю отримують електролізом аміачних розчинів сірчанокислого нікелю (вихідним матеріалом є NiSО4 · 7H2О). електроліт містить, г / л:5-15 нікелю (Ni2 +);75-80 сульфату амонію;2-3 сірчаної кислоти;40-50 хлористого амонію;до 200 хлористого натрію. Зниження концентрації сірчанокислого нікелю в електроліті призводить до зменшення середнього розміру часток порошку нікелю (підвищення - збільшує середній розмір часток порошку і вихід за струмом) Іони хлору перешкоджають пасивній поведінці розчинних нікелевих анодів, що відливаються з несортового нікелю (87,5-90% Ni, до 9% Со, до 6,5% Сu, до 3% Fe, 0,6-0,7% S).Катодами служать пустотілі коробки з міді або нержавіючої сталі, охолоджуються водою. Аноди також виготовляють з нержавіючої сталі. У деяких випадках процес ведуть з використанням нерозчинних анодів з графіту.

|

|

|

Одержання порошку срібла. Срібний порошок отримують електролізом розчину азотнокислого срібла AgNО3. Використовують електроліт складу 10-15 г/л азотної кислоти і 40 г/л азотнокислого срібла (25 г/л Ag +) з температурою 35-40 ° С. щільність струму становить 1 400-1 500 А/м2, напруга на ванні - 2,0-2,8 В. Анод - листове срібло, катод алюмінієвий.

Отримання порошків заліза.В ряді напруг залізо розташовується лівіше водню, і в кислих електролітах на катоді інтенсивно виділяється водень, істотно знижуючи вихід по струму і погіршуючи якість порошку заліза. Крім того, в електроліті може утворюватися Fe (OH) 3, що забруднює катодний осад іщо порушує безперервність процесу електролізу. Електроліт є сірчанокислий розчин сульфату заліза з добавкою хлористого натрію або солянокислий розчин хлоридузаліза з добавкою хлористого амонію або суміш таких розчинів, так як кожен з них має свої переваги і недоліки. Розчинні аноди можуть бути з чавунного або низковуглецевовмісного сталевого брухту, лиття, обрізків залізних листів, стружки з вмістом вуглецю <0,6% мас. і т.п. Катоди виготовляють з нержавіючої (корозійностійкої) стали.

2. Для вимірювання твердості є кілька шкал (методів вимірювання):

Метод Брінелля — твердість визначається за діаметром відбитка, який залишає металева кулька, що втискується у поверхню. Твердість обчислюється як відношення зусилля, прикладеного до кульки, до площі відбитка (причому площа відбитка береться як площа частини сфери, а не як площа кола); одиницею твердості служить кгс/мм². Твердість, визначена за цим методом, позначається HB, де H = hardness (твердість, анг.), B — найменування шкали.

|

|

|

Метод Роквелла — твердість визначається за глибиною відбитка металевої кульки чи алмазного конуса у поверхні тестованого матеріалу. Твердість, визначена за цим методом, є безрозмірною і позначається HR, HRB, HRC і HRA; твердість обчислюється за такою формулою HR = 100 − kd, де d — глибина втиснення наконечника після зняття основного навантаження, а k — коефіцієнт. Отже, нескінченній твердості відповідає HR 100; м'які матеріали можуть мати негативні значення твердості.

Метод Віккерса — твердість визначається за величиною відбитка, залишеного чотирикутною алмазною пірамідкою, яка втискується у поверхню. Твердість обчислюється як відношення зусилля, докладеного до пірамідки, до площі відбитка (причому площа відбитка береться як площа частини поверхні піраміди, а не як площа квадрата); одиницею твердості служить кгс/мм². Твердість, визначена за цим методом, позначається HV.

Метод Шора:

Твердість за Шором (метод втискання) — твердість визначається за глибиною проникнення в матеріал спеціальної загартованої стальної голки (індентора) під дією каліброваної пружини[2]. У цьому методі вимірювальний прилад має назву «дюрометр». Зазвичай метод Шора використовується для визначення твердості низькомодульних матеріалів (полімерів). Найчастіше використовуються шкали A (для м'яких матеріалів) або D (для твердіших). Твердість, визначена цим методом, позначається буквою типу шкали, що записується після числа і з вказанням назви методу. Наприклад: «Твердість за Шором 80A».

Твердість за Шором (метод відскоку) — метод визначення твердості твердих (високомодульних) матеріалів, переважно металів, за висотою відскоку стандартного бійка (основна частина склероскопа — вимірювального приладу для даного методу), що падає з певної висоти[3]. Твердість за цим методом оцінюється в умовних одиницях, що пропорційна висоті відскоку. Основні шкали — C і D. Твердість позначається, відповідно, HSC та HSD (наприклад, 85HSD)[4]

|

|

|

Метод Кузнєцова — Герберта — Ребіндера — твердість визначається часом загасання коливань маятника, опорою якого є досліджуваний метал.

Шкала Мооса — використовується головним чином, як індикатор твердості мінералів, визначається за тим, який із десяти стандартних мінералів дряпає тестований, і який матеріал із десятка стандартних шкрябається тестованим.

Шкала Янка — шкала, що використовується для оцінки твердості деревини. Метод оцінки полягає у визначенні сили, необхідної для впровадження сталевої кульки діаметром 11,28 мм (0,444 дюйма) в деревину на глибину, що дорівнює половині її діаметра. Діаметр таким було обрано, щоб площа круга відбитку у плані становила 100 мм².

Для інструментального визначення твердості методом втиснення використовуються твердоміри. Великим плюсом твердості, як характеристики матеріалу є те, що методи визначення твердості не руйнують досліджуваний матеріал і не вимагають багато часу.

Мікротвердість частинок порошку дозволяє побічно оцінювати їх здатність до деформування. Її величина залежить від природи та хімічної чистоти металу, а також від умов попередньої обробки порошку, що змінює структуру його частинок. Деформованість має важливе значення для оцінки технологічних властивостей порошків, головним чином їх пресованої.

Мікротвердість частинок порошку визначають за методом Віккерса, тобто вдавливанием алмазної піраміди в досліджуваний матеріал з метою прогнозування поведінки порошку при пресуванні і для розробки нових матеріалів

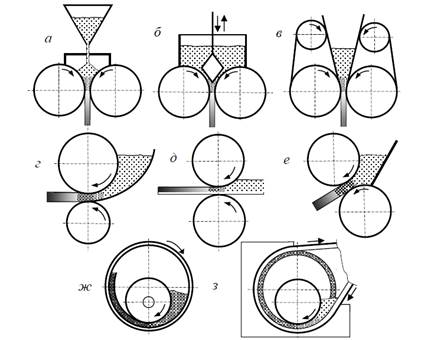

3.Прокатка порошку - це метод отримання заготовок (виробів) з металевого порошку шляхом його обробки з використанням валків прокатного стану.

Розрізняють чотири основних види прокатки:

вертикальну (рис. 2.27, а-в), при якій осі прокатних валків розташовані в одній горизонтальній площині;

горизонтальну (рис. 2.27, г, д), при якій осі валків розташовані в одній вертикальній площині;

|

|

|

похилу (рис. 2.27, е), при якій осівалків розташовані в площині, нахиленій під кутом (зазвичай 30-60 °) догоризонту;

радіусну (рис. 2.27, ж, з), коли порошок ущільнюється в зазоріміж валком і зовнішнім кільцем.

Силами тертя об поверхню валків, що обертаються назустріч один іншому, порошок захоплюється в зазор між ними і спресовується в смугу (стрічку, пластину тощо) з певною щільністю і міцністю.

4. Спікання порошкових виробів у присутності рідкої фази - спікання порошкового тіла при температурі, що забезпечує утворення рідкої фази.

Розглянемо основні особливості, характерні для спікання в присутності рідкої фази.

1. Утворення рідкої фази при спіканні, як правило, супроводжується інтенсифікацією усадки, що в принципі дозволяє отримати спечений матеріал з дуже високою щільністю і малої залишковою пористістю при відносно короткому часі процессу

2. Ефект збільшення усадки залежить як від фізико-хімічних характеристик компонентів, так і від кількості рідкої фази, розміру часток тугоплавкої складової і початкової пористості брикетів.

3. Значну роль при спіканні грає величина вихідної пористості.

4. У деяких випадках рідка фаза присутня при спіканні лишепротягом обмеженого часу і спікання здійснюється в основному в твердій фазі.

5. Процес рідкофазного спікання часто використовують для отримання спеціальних структур, що володіють особливими механічними властивостями (наприклад, антифрикційних матеріалів).

6. Управління об'ємними змінами при рідкофазному спіканні,дозволяє отримати високопористі порошкові матеріали та вироби з розмірами, практично рівними розмірам вихідних пресовок.

Сучасні теоретичні розробки по спіканню порошкових виробів у присутності рідкої фази базуються на уявленнях про можливі механізмі ущільнення, що розвиваються з появою рідкої фази послідовно при частковому накладенні процесів:

Рідкофазний плин (механічна перегрупування), тобто переміщення частинок під дією капілярних сил;

Розчинення-осадження (перекристалізація або хімічне перегрупування частинок тугоплавкої фази), тобто перенесення через рідину розчиненої в ній речовини тугоплавкої фази з поверхні частинок меншого розміру на поверхню частинок більшого розміру;

твердофазне спікання, тобто зрощення часток тугоплавкої фази (освіта жорсткого каркаса або «скелета»).

|

|

|

|

Дата добавления: 2015-05-23; Просмотров: 878; Нарушение авторских прав?; Мы поможем в написании вашей работы!