КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ситуация 2. Рассмотримпример на определение оптимального размера производства партии компонента выпускаемого изделия

|

|

|

|

Теория

Ситуация

Годовая потребность компании в запасах составляет D штук изделий, издержки хранения составляют H руб./шт. за год, издержки заказа составляют S руб./заказ. Период выполнения заказа L дней.

Определить оптимальный объем пополнения запасов (величину заказа) и точку очередного заказа (предельный уровень снижения запаса).

Определить

1) оптимальный объем пополнения запасов (величина заказа): EOQ

2) точку очередного заказа R (штук). В случае дробного решения округляем его до ближайшего целого.

3) Делаем вывод об алгоритме управления запасами:

Задания для студентов приведены в таблице 9.1.

Таблица 9.1 – Варианты исходных данных

| № | Годовая потребность компании D, штук | Издержки хранения H, руб./шт. за год | Издержки заказа составляют S, руб./заказ | Период выполнения заказа L, дней |

Действие модели с фиксированным объемом можно упрощенно описать исходя из предположения, что все характеристики движения запасов доподлинно известны, так же как и затраты на размещение заказа и издержки хранения запасов. Предположение о полной определенности дает хорошую основу для описания моделей движения запасов. В этой системе больше значение приобретает определение экономически разумного (оптимального) размера заказа, т.е. на идеальной модели аналитически решается один вопрос из двух, поставленных ранее, а именно: определяется величина оптимальной партии поставки ресурса. При этом исходят из минимизации суммарных затрат на хранение ресурса и на пополнение его запаса.

|

|

|

Модель строится исходя из следующих допущений:

- потребность в материале постоянна и равномерно распределена по всему периоду;

- время выполнения заказа (время с момента выдачи заказа до получения заказанных материалов) неизменно;

- цена единицы материалов постоянна;

- издержки хранения запасов рассчитываются по средней величине запаса;

- затраты на размещение заказа и пуско-наладочные затраты постоянны;

- для закупок любых количеств материала имеются необходимые ресурсы, и исключается возможность невыполнения заказа.

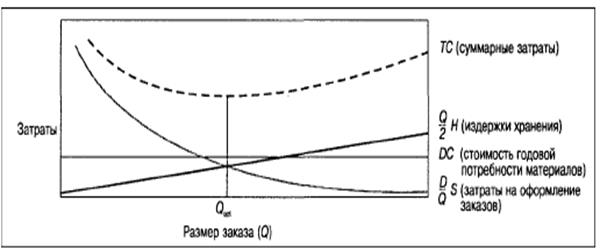

Оптимальный размер заказа определяется по критерию минимизации совокупных затрат на хранение и повторение заказа. Суммарные годовые затраты равны сумме трех составляющих: годовых затрат на закупки, годовых затрат на размещение заказов и годовых затрат на хранение.

Годовые затраты на закупки с учетом годовой потребности рассматриваемого материала равны D•C, где D – годовая потребность в материале; С – цена единицы закупаемого материала.

Годовые затраты на размещение заказов (или затраты переналадки) равны произведению фактического количества размещенных заказов на затраты на размещение одного заказа. Таким образом эти затраты определяются как (D/Q)S, где S –затраты на размещение одного заказа (или переналадки на каждый заказ), Q – количество единиц материала, которое необходимо заказать в рамках одного заказа, а D/Q – количество заказов за год.

Годовые затраты на хранение определяются как средний запас за год Q/2, умноженный на годовые издержки хранения единицы запаса материала H, т.е. как HQ/2.

|

|

|

Тогдасуммарные годовые затраты ТС определяются по формуле 8.1:

. (8.1)

. (8.1)

Зависимости этих затрат от размера заказа Q представлены в графическом виде на рисунке 8.4.

Рис. 8.4. Зависимость составляющих затрат на создание запаса от размера заказа

Далее необходимо определить ту оптимальную величину заказа Qopt, при которой суммарные затраты минимальны. На рисунке 8.4 суммарные затраты достигают минимума в точке, где тангенс угла наклона кривой суммарных годовых затрат равен нулю, т.е. равна нулю первая производная. Для нахождения точки минимальных затрат найдем производную от суммарных годовых затрат по Q и приравняем ее к  нулю, см. (8.2):

нулю, см. (8.2):

(8.2)

(8.2)

Из (8.2) получаем формулу для оптимального размера заказа (8.3):

(8.3)

(8.3)

Формула (8.3), называется формулой Уилсона для экономичного размера заказа (Economic Order Quantity — EOQ)[1]. Хотя эта модель управления запасами предложена Ф. Харрисом еще в 1915 г., однако получила известность после публикации в 1934 г. работы Р. Уилсона, поэтому часто называется моделью Уилсона (Wilson formula).

Найдем точку повторного заказа R для рассматриваемой модели. Поскольку предполагалось, что потребность и время выполнения заказа являются постоянными величинами и резервный (буферный) запас не требуется, то точку повторного заказа R можно определить по формуле 8.4, как:

, (8.4)

, (8.4)

где:  –средняя дневная потребность в материале; L –время выполнения заказа в днях.

–средняя дневная потребность в материале; L –время выполнения заказа в днях.

Рассмотренная модель дает устойчивое решение, так как допустимы значительные отклонения размера партии от найденного оптимума без существенного роста суммарных затрат. Это свойство используется для корректировки оптимального решения с учетом факторов, не вошедших в модель.

Из формулы Уилсона следует, что при неизменном обороте увеличение затрат на размещение и получение одного заказа приводит к необходимости увеличения размера единовременного заказа и сокращения общего числа заказов за год. Кроме того, увеличение затрат на хранение единицы запаса в единицу времени делает целесообразным переход на более частые заказы мелких партий, что позволяет снизить средний запас, компенсировав тем самым возрастающую стоимость хранения.

|

|

|

Далее, взяв за основу модель EOQ, снимем некоторые ограничения на условия ее применения, что позволит более адекватно отражать реальную ситуацию.

Исходные предпосылки. Пусть продукт X – это типичное изделие в товарно-материальном запасе фирмы. Окончательная сборка этого изделия выполняется на ежедневно работающей сборочной линии. Один компонент изделия X (назовем его X1) изготавливается в другом подразделении. Выпуская компоненты X1, это подразделение обеспечивает производительность, составляющую р изделий в день. Потребность в компоненте X1 на сборочной линии равна d, т.е. ежедневная норма потребления составляет d изделий. Годовая потребность в X1 составляет D изделий. Затраты на пуско-наладочные работы S руб. Годовые издержки хранения Н руб. на одно изделие. Время упреждения заказа L дней.

Каким будет оптимальный размер производства партии для компонента X1?

Исходные данные представлены в таблице 9.2

Таблица 9.2 – Исходные данные

| № | р штук | d, изделий | D штук | S, руб | Н руб. на одно изделие | L дней |

| 7 | ||||||

Теория. Модель производственного запаса (задела)

В модели EOQ предполагалось, что все количество единиц заказа поступает одновременно, и пополнение запаса невозможно во время его потребления. Однако часто встречаются ситуации, когда запас потребляется и пополняется одновременно, при этом скорость потребления и скорость пополнения запаса различны. Это, в частности, относится к случаю, когда одна часть производственной системы выполняет функцию поставщика для другой части этой системы, выступающей в роли потребителя; т.е. одновременно ведется изготовление изделий, входящих в запас, и использование этого запаса. В таких условиях, характерных для производства, где запас изделий создается между двумя смежными рабочими местами, применяется, так называемая, модель производственного запаса (задела), которая представляет собой модель с фиксированным объемом в производственном процессе. Затраты S, обусловленные поставкой очередной партии, здесь могут трактоваться как затраты на переналадку оборудования производственного подразделения. Пополнение запаса происходит не скачкообразно (как в идеальной модели), а постепенно, по мере изготовления партии поставки. Графически модель представлена на рисунке 8.5, из которого видно, что наличное в текущем запасе количество продукции всегда меньше величины заказа Q.

|

|

|

Максимальный уровень запаса в этой модели обозначим как Z. Тогда средний уровень запаса равен Z/2, а годовые затраты хранения запаса составят H Z /2. Максимальный уровень запаса Z определяется по формуле 8.5:

Z = pt – dt = (p – d)t……………………(8.5)

где: р – дневная производительность (интенсивность производства или пополнения запаса); d – дневной спрос (интенсивность потребления); t – продолжительность производственного процесса в днях (период); pt – общий результат производства за период t; dt – общий результат потребления (за период t).

Рис. 8.5. Модель производственного запаса (задела)

Общий результат производства или пополнения запаса представляет собой величину заказа Q, т.е. Q = pt и t= Q/p.

Поэтому по формуле 8.6 максимальный уровень запаса Z равен:

Z = (p – d) Q/p …………………………….(8.6)

Отсюда годовые затраты хранения запаса Тн определяются по формуле 8.7:

………………………..(8.7)

………………………..(8.7)

Тогда с учетом (8.1) можно получить выражение (8.8) для суммарных затрат:

(8.8)

(8.8)

Выполняя дифференцирование по Q и приравнивая это выражение к нулю, получим, что оптимальный объем пополнения запасов (величина заказа) равен:

(8.9)

(8.9)

Естественно, что производительность должна превышать дневную потребность.

[1] Harris, F. W. Operations Cost (Factory Management Series), Chicago: Shaw (1915)

Wilson, R. H. «A Scientific Routine for Stock Control» Harvard Business Review, 13, 116—128 (1934).

|

|

|

|

Дата добавления: 2015-05-08; Просмотров: 793; Нарушение авторских прав?; Мы поможем в написании вашей работы!