КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Питатели и ориентирующие механизмы загрузочных устройств. Этапы автоматического пространственного ориентирования

|

Питатель – узел загрузочного устройства, который устанавливает заготовки в загрузочные позиции станка в зависимости от траектории движения различают питатели питатели с возвратно-поступательным, с вращательным и комбинированным движениями. Работа питателей связана с работой станка.

Питатели — это механизмы, служащие для перемещения штучных деталей из емкости бункера или накопителя в ориентированном положении в рабочую зону или на транспортную систему станка.

Конструкция питателей, их форма, размеры и привод подвижных частей для перемещения деталей зависят от типа станка, взаимного расположения подаваемой детали и инструмента, а также от формы и размеров подаваемых на станок деталей.

Перемещение питателя жестко связано с кинематикой станка и входит в цикл его работы. Каждое автоматическое загрузочное устройство имеет питатель соответствующей конструкции.

По виду движения звена, перемещающего деталь, питатели разделяются на следующие четыре типа: с возвратно-поступательным (рис. 11.20, а), возвратно-качательным (рис. 11.20, б), вращательным (рис. 11.20, в) и комбинированным (рис. 11.20, г) движением.

Питатель наиболее совершенной конструкции состоит из корпуса, захвата для зажима детали, механизма перемещения и привода. Питатель наименее совершенной конструкции не имеет захвата для детали. Следовательно, он не может захватывать и переносить деталь, а может только проталкивать ее. Такой питатель состоит из корпуса, толкателя и привода.

Все типы питателей в зависимости от вида привода для звена, подающего деталь на станок, разделяются на механические, пневматические, гидравлические, электромеханические.

Питатели с захватами применяются для перемещения таких деталей, которые должны сохранить неизменным свое первоначальное положение.

|

|

|

Захваты питателя бывают жесткие, полужесткие и нежесткие.

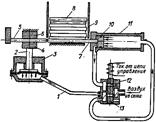

Рис 11.21. Схема питателя автоматического загрузочного приспособления

На рис. 11.21 дана схема питателя с возвратно-поступательным движением толкателя 7 (штока) пневмоцилиндра 11. При подаче тока в обмотку электромагнита золотника 12 его плунжер 13 поднимается и сжатый воздух сети, пройдя через золотник по трубопроводу поступает в правую полость пневмоцилиндра 1. Под давлением воздуха поршень 10 со штоком будет перемещаться влево, и шток вытолкнет из лотка деталь 8 и переместит ее в рабочую зону станка, или в станочное приспособление 6. В это же время сжатый воздух из золотника 12 по трубопроводу 1 поступает в нижнюю полость пневмокамеры 3. Диафрагма, прогибаясь, переместит шток 2 с зажимом вверх и деталь 5 будет зажата в приспособлении. При опускании плунжера 13 воздух подается в левую полость пневмоцилиндра 11, поршень 10 со штоком 7 переместятся вправо в исходное положение. Одновременно сжатый воздух будет выпущен из нижней полости пневмокамеры 3 в атмосферу и пружина переместит зажим 4, шток 2 и диафрагму вниз и деталь будет разжата.

Когда толкатель 7 находится в крайнем правом положении, то под действием силы тяжести из лотка 9 накопителя перемещается вниз очередная деталь, которая размещается перед толкателем. Далее цикл повторяется.

Рис. II.22. Схема питателей движкового типа к автоматическим загрузочным приспособлениям

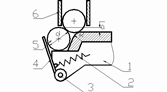

На рис. 11.22, а, б дана схема питателя движкового типа с возвратно-поступательным движением ползуна 1, гнездом (захватом) для установки детали 5 и подпружиненной губкой для зажима детали.

В исходном положении ползуна 1 его гнездо для установки детали должно совпадать с отверстием лотка, при этом очередная деталь из лотка 6 падает в гнездо ползуна.

|

|

|

Высоту гнезда выбирают такой, чтобы ось перемещаемой детали располагалась ниже центров станка на 2 мм, тогда при установке на центры станка деталь не будет упираться в нижнюю плоскость гнезда ползуна питателя. После закрепления детали на центрах станка ползун перемещается в исходное положение, при этом подпружиненная губка 4 деталью отклоняется вниз, и проходит под ней, а затем под действием пружины 2 снова прижимается к ползуну питателя.

При конструировании питателей ось 3 подпружиненной губки 4 (см. рис. 11.22, а) следует размещать правее центра детали 5, находящейся в приемном гнезде ползуна, потому что в этом случае угол отклонения губки получается меньшим, чем при размещении оси 3 левее центра детали.

Перемещаемая деталь должна лежать в гнезде ползуна 1 питателя, а не на откидной его губке 4. Верхняя плоскость ползуна питателя при перемещении детали в зону обработки станка должна быть заподлицо с нижней точкой поверхности очередной детали (см. рис. 11.22, а). Это условие будет выполнено, если верхняя плоскость ползуна 1 будет располагаться ниже верхней точки перемещаемой детали на величину а. Если верхняя плоскость ползуна питателя не будет заподлицо с очередной деталью, находящейся в лотке 6, то деталь опустится на величину а (см; рис. 11.22, б). При перемещении ползуна влево деталь может заклиниться между передней стенкой лотка 6 и наклонной плоскостью ползуна 1 и вызвать нарушение работы питателя.

Поверхность сопряжения верхней плоскости ползуна 1 питателя и наклонной стенки его приемного гнезда должна быть закруглена по радиусу R => 0,15d и тщательно обработана (см. рис. 11.22, а).

28. Лотки и транспортёры загрузочных устройств. Конструкция, применяемость

Применяются следующие типы лотковых магазинных загрузочных приспособлений (рис. II.3):

прямые простые лотки (рис. II.3,а) в качестве скатов и склизов для перемещения деталей между станками;

прямые роликовые лотки (рис. II.3,б) в тех же случаях, что и прямые простые, но детали перемещаются на них под действием силы тяжести при небольших углах наклона лотка (3—5°);

простые винтовые лотки как емкости в загрузочных приспособлениях для катучих деталей и перемещения деталей между станками;

|

|

|

винтовые роликовые лотки как емкости в загрузочных приспособлениях для некатучих деталей и перемещения деталей между станками;

спирально-овальные лотки в качестве емкостей для деталей с головкой;

спирально-овальные роликовые лотки как емкости, а также для перемещения некатучих деталей;

змейковые лотки как емкости и как транспортные устройства для деталей, имеющих плохую проходимость;

зигзагообразные лотки как емкости, а также для транспортирования деталей;

дугообразные вогнутые и выпуклые лотки (рис. 11.3, и) как емкости: вогнутые — для подачи деталей в горизонтальном, а выпуклые — в вертикальном положении стержневых деталей в рабочую зону станка;

каскадные лотки (рис. 11.3, к) для перемещения деталей вниз.

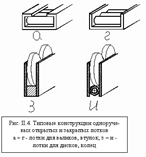

На рис. 11.4, даны типовые конструкции одноручьевых лотков закрытого и открытого типов для стержневых и дисковых деталей.

На рис. 11.4, даны типовые конструкции одноручьевых лотков закрытого и открытого типов для стержневых и дисковых деталей.

Лотки закрытого типа (рис. 11.4, а — в) имеют вверху уголки и применяются для перемещения деталей при угле наклона лотка больше 10°, лотки открытого типа (рис. 11.4, г — е) не имеют вверху уголков.

Лотки открытого типа изготовляют из листового металла или из сортового проката. Такой лоток пригоден для перемещения в нем деталей одной длины, но разных диаметров. Лоток открытого типа (рис. 11.4, д) смонтирован из двух уголков, установленных на плите, правый уголок в зависимости от длины детали может перемещаться вправо или влево по плите. Лотки открытого типа (рис. 11.4, ж — и) смонтированы из двух листовых полос и основания пирамидального, прямоугольного или круглого сечения. Лотки закрытого типа (рис. 11.4, к — м), смонтированные из двух полос, основания пирамидального, прямоугольного или круглого сечения и верха из углового железа прямоугольного или круглого сечения предназначены для перемещения дисковых деталей.

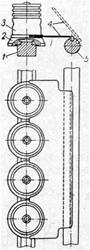

Шаговые транспортеры встречаются следующих типов: с собачками, с флажками, грейферные, рейнерные, толкающие и цепные (рис. 238).

Рис. 238. Типы шаговых транспортеров.

Наибольшее распространение получили шаговые штанговые транспортеры с собачками (рис. 238,а). При работе они совершают простейшее перемещение – периодическое возвратно-поступательное.

|

|

|

Существенным преимуществом шагового транспортера с собачками является простота движения и соответствующая ей простота привода (гидро- или пневмоцилиндр). Недостаток его – отсутствие фиксированной ориентации детали в конце хода транспортера и в процессе транспортирования. В конце хода транспортера скорость его приходится снижать и тем удлинять цикл линии.

Шаговые штанговые транспортеры с флажками (рис. 238,б) позволяют достаточно определенно фиксировать обрабатываемую деталь. Транспортер с флажками применен на механическом участке автоматического завода поршней. Приспособления-спутники с установленными на них поршнями перемещаются по направляющему рельсу 1 шипообразной формы (рис.240) возвратно-поступательно движущейся штангой 5 круглого сечения, на которой секциями закреплены фасонные козырьки – флажки 4. В исходном положении круглой штанги фасонные козырьки приподняты. При перемещении поршней 3 штанга вместе с флажками поворачивается на угол 45 в сторону рельса. Каждый вырез козырька охватывает одну плитку 2. При движении штанги вперед происходит одновременно перемещение вперед четырех поршней на одну позицию по всей линии. После этого штанга поворачивается в первоначальное положение и совершает обратный ход. Поворот штанги и ее осевое перемещение осуществляются двумя гидравлическими цилиндрами.

Рис. 240. Шаговый транспортер с флажками.

Транспортеры с флажками требуют более сложного привода, чем транспортеры с собачками: нужно осуществить дополнительное движение – вращение штанги, после которого штанга должна быть заперта и самопроизвольный поворот флажков должен быть исключен.

3начительно реже применяются грейферные шаговые транспортеры (рис.238,в), в которых штанга совершает поочередно два возвратно-поступательных перемещения в перпендикулярных направлениях с чередованием фаз. Обрабатываемые детали перемещаются жесткими флажками. Конструктивное выполнение таких транспортеров обычно сложное. Они применяются только в тех случаях, когда подход к захватываемым деталям может быть произведен лишь с определенной стороны, причем посадка транспортируемых деталей на позициях такова, что для перемещения с позиции на позицию транспортер должен поднять деталь вверх.

Рейнерные шаговые транспортеры (рис.238,г) представляют собой усложненный вид грейферных. Кинематика их та же. Детали перемещаются не флажками, а закрепленными на штангах захватами, которые обычно расположены сверху. Эти транспортеры требуют сложных надстроек над линиями. Однако для автоматических линий, на которых обрабатываются валы, применение рейнерных транспортеров в ряде случаев оправдано.

Толкающие шаговые транспотеры (рис.238,д) являются простейшими. В них толкатель (обычно шток гидро- или пневмоцилиндра) непосредственно воздействует на последнюю деталь из сплошной кильватерной колонны. Вся колонна при ходе толкателя двигается одновременно за счет давления друг на друга вплотную расположенных деталей. Для трогания массы деталей с места в дополнение к основному толкателю с большим ходом применяют второй – вспомогательный транспортер с коротким ходом. Такое оформление толкающего транспортера было применено на автоматической линии обработки рычага подвески автомобиля.

Недостаток толкающих транспортеров заключается в том, что фиксация деталей колонны вследствие накопления ошибок линейных размеров не может производиться одновременно. Приходится фиксировать их после отвода толкателя, начиная с самой дальней от него детали. Из-за этого удлиняется цикл действия линии. Однако, несмотря на указанный недостаток, толкающие транспортеры благодаря их простоте могут найти довольно широкое применение.

Цепные транспортеры (рис.238,е) широко применяются в качестве средств непрерывного транспорта, однако в качестве шаговых они применяются лишь в единичных случаях. Базирование деталей, перемещаемых звеньями цепи, на позициях почти неосуществимо. Можно только шаг перемещения сделать больше расстояния между позициями и предусмотреть на позициях линии выдвижные упоры; при этом свободно лежащие на звеньях цепи детали всегда будут досланы до упора.

|

|

|

|

|

Дата добавления: 2015-05-07; Просмотров: 1707; Нарушение авторских прав?; Мы поможем в написании вашей работы!