КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Процесс вырубки и пробивки. Усилие для вырубки или пробивки в штампах. Величины двусторонних зазоров между матрицей и паунсоном при вырезке

|

|

|

|

Процесс вырубки и пробивки происходит следующим образом. В начале проникновения пуансона в толщу материала образуется изгиб и вблизи режущих кромок создаются большие напряжения, под действием которых материал начинает течь и сминаться. При дальнейшем поступлении пуансона напряжения увеличиваются и достигают величины, равной сопротивлению материала срезу. После этого вблизи режущих кромок пуансона и матрицы образуются трещины.

В момент смыкания трещин, идущих от пуансона и матрицы, осуществляется полное отделение вырезаемого изделия от заготовки и проталкивание его через матрицу с преодолением силы трения. Величина предварительного внедрения пуансона в толщу материала до момента появления трещин (скалывания) колеблется в пределах от 20 до 70% толщины материала. Угол скалывания зависит от твердости штампуемого материала и величины зазора между пуансоном и матрицей. Рекомендуемые двусторонние зазоры между пуансоном и матрицей при вырезке, пробивке, обрезке (табл. 1) подбираются в зависимости от толщины и свойств материала.

1. Двусторонние зазоры между пуансоном и матрицей, мм

Усилие для вырубки или пробивки рассчитывают по следующей формуле:

P = ПSτK, где Р - усилие, Н;

П - периметр вырубаемой детали, м; S -толщина материала, м;

К - коэффициент запаса 1,1-1,3;

τ - сопротивление срезу, Па (Н/м2), зависящее от предела прочности материала.

Значения сопротивления срезу τ для различных металлов приведены в табл. 2, где h глубина проникновения пуансона в металл в момент достижения максимального усилия (глубина h указана в % относительно толщины материала S).

2. Механические свойства основных листовых материалов

|

|

|

| Материал | Металл отожженный | Металл твердый | ||||

| τ, МПа | (h/S) • 100, % | τ, МПа | (h/S) • 100, % | |||

| S<4 мм | 10≥S≥ 4 мм | S<4 мм | 10≥S≥4 мм | |||

| Сталь 08 | 250-280 | 600-550 | - | 320-350 | 500 | - |

| Сталь 10кп Ст1 | 280-300 | 550-500 | - | 350-380 | 500 | - |

| Сталь 20 Ст2 | 300-320 | 500 | 450 | 380-420 | 450 | 380 |

| Сталь 25 Ст3 | 320-350 | 470 | 400 | 420-450 | 400 | 280 |

| Сталь 30 Ст4 | 350-380 | 450 | 330 | 450-500 | 350 | 220 |

| Сталь 35 Ст5 | 400-450 | 400 | 270 | 500-550 | 300 | 170 |

| Нержавеющая сталь 1X13 | 360-380 | 450 | - | - | - | - |

| Медь M1, M2, М3 | 180-220 | 550 | - | 250-280 | 300 | - |

| Латунь Л62 Латунь Л68 | 220-280 | 600 | 500 | 350-400 | 300-200 | 200 |

| Алюминий АД, АД1 | 70-90 | 650-550 | 600 | 110-150 | 500-400 | 300 |

| Дуралюмин Д1, Д16 | 140-180 | 500-380 | 350 | 260-300 | 350-250 | 250 |

| Цинк | 120 | 500 | - | 200 | 250 | - |

Значения сопротивления срезу неметаллических материалов (МПа) приведены ниже.

Текстолит 90-140

Гетинакс 80-120

Стеклотекстолит 120-150

Органическое стекло 70-80

Фибра 120-170

Эбонит 30

Полиэтилен 30-40

Паронит 30-50

Картон 30-60

Резина 6-10

Для неметаллических материалов вырезку следует производить на штампах с сильным прижимом и заостренными режущими кромками в виде клина на матрице. Бумагу, картон и фибру можно штамповать на штампах обычного типа.

Величины двусторонних зазоров между матрицей и паунсоном при вырезке составляют:

для текстолита, гетинакса, фибры от 0,04 до 0,05 S;

для бумаги и картона от 0,02 до 0,03 S.

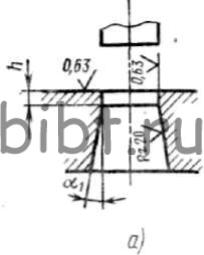

Усилие вырубки и пробивки в штампах зависит от величины зазоров, режущих кромок матрицы и пуансона, скорости деформации и смазки материала. Для облегчения условий резания соблюдают оптимальные зазоры для каждого материала и толщины, содержат острыми режущие кромки пуансона и матрицы. Лучшими режущими кромками матрицы и пуансона считаются варианты, показанные на рис. 6, а, в, где отверстие матрицы выполнено в виде пояска определенной высоты, переходящего в конус. Преимущество этого типа состоит в том, что такие матрицы имеют прочную режущую кромку и при заточке не теряют своего рабочего размера. Но такой профиль увеличивает трение вырезанного изделия о стенки отверстия матрицы.

|

|

|

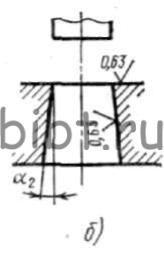

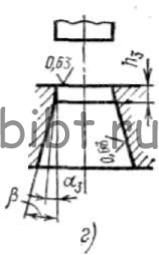

В другом варианте (рис. 6, в, г) отверстие в матрице изготавливают конусным в зависимости от толщины материала. Односторонний угол берется от 10' до 1°. При этом варианте намного уменьшается трение изделия при его проталкивании пуансоном во время вырезки.

Рис 6. Варианты профилей матриц с цилиндрическим пояском (а), конусом от рабочей плоскости (б), двумя цилиндрическими участками (в), двумя конусами (г)

Для проталкивания изделия через отверстие матрицы и съема заготовки с пуансона требуются определенные усилия в зависимости от марки материала, его толщины. Кроме того, при этом учитываются величина зазора между пуансоном и матрицей и степень смазки материалов. Наличие смазки снижает коэффициент трения. Усилие проталкивания и усилие съема учитываются при общем расчете усилия вырубки или пробивки и в формулу вводятся в виде коэффициента запаса К. В штампах для пробивки отверстий усилие вырубки может быть уменьшено за счет ступенчатого расположения пуансонов по высоте.

|

|

|

|

Дата добавления: 2015-05-10; Просмотров: 1830; Нарушение авторских прав?; Мы поможем в написании вашей работы!