КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Восстановление деталей полимерными материалами. Восстановление деталей пластическим деформированием

|

|

|

|

При ремонте приборов применяется нанесение полимерных покрытий на изношенные поверхности деталей, заделка трещин, пробоин клеевыми композициями, защитно-декоративные покрытия и другие методы.

Газопламенное напыление полимеров состоит в том, что напыляемый материал в виде мелкого порошка пропускается через пламя газовой горелки, нагревается, расплавляется и с помощью сжатого воздуха переносится на поверхность детали. Для газопламенного напыления наибольшее применение получили установки типа УПН.

За один проход покрывают поверхность шириной 20-70 мм. Толщина покрытия может составлять до 10 мм. После нанесения покрытия напыленный слой дополнительно прогревают пламенем горелки. Для газопламенного напыления используют порошки марок ТПФ-37, ПФН-12, а также полиэтилен, капрон, полистирол.

Метод отличается высокой производительностью, однако покрытие может получаться неравномерным с частично измененными физико-химическими свойствами.

Вихревое напыление основано на погружении предварительно нагретой детали в камеру, в которой находится взвихренный потоком воздуха или инертного газа полимерный порошок. Частицы порошка, сталкиваясь с нагретой деталью, оплавляются и образуют на ее поверхности покрытие.

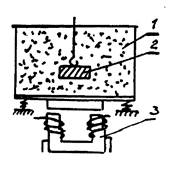

Аппарат для вихревого напыления (рис.1) имеет камеру 1, разделенной сетчатой перегородкой 2 и тканью 3, предохраняющей от засорения отверстия перегородки. На ткань насыпают порошкообразный полимер (полиэтилен, капролактам и др.) с размером частиц 0,1-0,15мм.

Рисунок 1

Толщина слоя порошка должна быть не менее 100 мм. Восстанавливаемую деталь 4 нагревают до температуры несколько выше температуры плавления применяемого полимера. Инертный газ, который подается под давлением 0,1-0,2 МПа по трубопроводу 5, взвихривает порошок.

|

|

|

Толщина покрытия зависит от времени напыления и температуры нагрева детали. После напыления с целью снятия внутренних напряжений деталь подвергают нагреву до температуры 150-100 °С и последующей выдержкой 15-60 мин путем погружения в масло.

Способом вихревого напыления наносят антифрикционный слой на поверхности трения подшипников скольжения (толщина слоя 0,08-0,2 мм), а также получают антикоррозионное покрытие (толщина слоя 0,4-1,0 мм).

Вибрационное напыление основано на том, что порошок полимерного материала переводится с помощью вибратора во взвихренное состояние и в него вводится деталь, нагретая до температуры плавления пластмассы.

На рис.2 показана схема установки: сосуд с порошком - 1, напыляемая деталь - 2, вибратор - 3. В результате вибраций сосуда с частотой 50-100 Гц порошок полимера переходит во взвихренное состояние и, контактируя с нагретой деталью 2, образует равномерное и хорошее покрытие толщиной до 1,5 мм. После нанесения покрытия деталь помещают в горячую камеру для оплавления слоя.

Рисунок 2

Вибрационный способ нанесения покрытий весьма перспективен: не требуется ацетилена, сжатого воздуха. К недостаткам этого способа относятся высокие требования к дисперсности порошка и неравномерность покрытия.

Технологический процесс нанесения полимерных покрытий состоит из следующих операций:

1. Приготовление порошка (высушивание при температуре 60 °С), наполнение бункера или камеры установки.

2. Подготовка детали под покрытие (тщательная очистка ее поверхности от ржавчины и загрязнений путем выварки в 10%-м растворе каустической соды, затем зачистка наждачной шкуркой, обезжиривание ацетоном); фосфатирование поверхности в растворе суперфосфата в воде до появления серого оттенка. При этом на поверхности образуется тончайшая фосфатная пленка, которая способствует увеличению сцепляемости полимерного слоя с деталью.

|

|

|

3. Собственно нанесение покрытия.

4. Термическая обработка покрытия в масле при температуре 150-180° С.

5. Механическая обработка детали до номинального размера - шлифование с интенсивным охлаждением.

Восстановление деталей склеиванием. При ремонте автомобилей для склеивания деталей применяют клеи типа БФ, ВС-10Т, ВК-200, эпоксидные смолы и др. Склеивание деталей состоит из операций подготовки поверхностей к склеиванию, нанесения клеевого слоя, соединения деталей и термообработки с целью отвердения клеевого шва.

Подготовка поверхностей к склеиванию необходима для хорошего сцепления (адгезии) клеевого состава с материалом детали. Поверхности необходимо тщательно очистить от загрязнений, масел, пыли и оксидов. Металлические поверхности зачищают наждачными кругами до шероховатости, примерно, Rz = 20 мкм. На подготовленную поверхность наносят клеевую композицию (один тонкий слой), затем, спустя 1 час, второй слой, который выдерживают 3-5 мин (при комнатной температуре). После соединения детали выдерживают в специальном приспособлении (струбцине) при температуре 140-160 °С в течение 1,5-2 часа.

Склеиванием восстанавливаются: приклеивание текстильных материалов к металлическим деталям, фрикционные накладки к тормозным колодкам (дискам).

Заделка трещин эпоксидными композициями. Дефекты в корпусных деталях устраняют заделкой эпоксидными композициями, например: смола ЭД16, отвердитель, пластификатор, наполнители (чугунный порошок, графит, алюминиевая пудра, молотая слюда).

Технологический процесс заделки трещин в корпусных деталях состоит из следующих операций:

1) подготовительная обработка (засверливание концов трещины сверлом d = 3 - 4 мм, разделка фаски зубилом, шлифовальным кругом, зачистка до металлического блеска прилегающих участков к трещине на расстоянии 10-15 мм, обезжиривание ацетоном или др. растворителями).

2) приготовление эпоксидной композиции (с целью удаления влаги необходимо нагреть смолу до температуры 100 °С в течение 1 часа, добавить пластификатор и тщательно размешать, затем добавить наполнитель и размешать до гомогенного состояния, охладить композицию до комнатной температуры).

|

|

|

3) нанесение композиции. Перед заделкой трещины ввести в состав отвердитель и нанести первый слой композиции, выдержать в течение 5-6 мин. Нанести второй слой до полного заполнения композицией полости трещины и выдержать при комнатной температуре в течение 20-24 час.

Эпоксидными композициями заделывают трещины в блоке цилиндров, картерах коробок передач, задних мостов и др. деталях.

Восстановление деталей пластическим деформированием. Восстановление деталей методом пластической деформации (давлением) основано на их способности изменять форму и размеры за счет пластического перераспределения металла без разрушения детали.

При этом металл детали из нерабочих участков перемещается под действием направленных внешних нагрузок на рабочие участки, компенсируя износ. Пластическим деформированием восстанавливают детали в холодном и горячем состоянии. При горячем деформировании детали нагревают до температуры, составляющей 40-60 % температуры плавления металла. Нагрев детали приводит к изменению структуры металла, вследствие чего первоначальные физико-механические свойства детали изменяются. Поэтому ряд деталей автомобилей после пластического восстановления в горячем состоянии необходимо подвергнуть термической обработке.

При холодном деформировании в металле изменяются физико-механические свойства: снижается вязкость, увеличивается твердость и локальная хрупкость.

В ремонтном производстве методы пластического деформирования используются для восстановления размеров изношенных деталей (раздача, вытяжка, осадка и др.), устранения дефектов геометрической формы (правка); поверхностного упрочнения деталей.

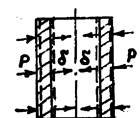

Раздача. Эту операцию применяют для увеличения по наружному диаметру изношенных полых деталей за счет изменения внутреннего диаметра (втулки, поршневые пальцы, пустотелые валы). При раздаче направление давления R от внешних сил совпадает с направлением деформаций (рис.3). Необходимое давление R (МПа) при раздаче определяют по формуле:

|

|

|

P = 1,15× s т × ln (D/d),

где s т - предел текучести материала детали, МПа;

D и d - соответственно наружный и внутренний диаметры детали, мм.

Рисунок 3

Обжатие применяют для уменьшения по внутреннему диаметру изношенных полых деталей за счет изменения наружного диаметра (рис. 4).

Рисунок 4

При обжатии, как и при раздаче, направление давления от внешних сил совпадает с направлением деформаций. Способом обжатия восстанавливают втулки шатунов и поршней и др.

Осадка. Осадкой увеличивают наружный диаметр сплошных деталей, а также уменьшают внутренний и увеличивают наружный диаметр полых деталей за счет уменьшения их длины. При осадке направление деформации (рис. 5) перпендикулярно направлению действия внешней силы R. Давление при осадке рассчитывают по формуле:

P = s т (1 + 1/6 × D/l), МПа;

где s т - предел текучести металла детали, МПа;

D - наружный диаметр детали после осадки, мм;

l - длина детали, мм.

Рисунок 5

Вытяжка, растяжка. При вытяжке (рис. 6) увеличивают длину деталей (рычагов, тяг, стержней и т.д.) за счет местного сужения их поперечного сечения на небольшом участке. Вытяжку выполняют в горячем состоянии с местным нагревом детали до 800-850 °С.

Рисунок 6

При вытяжке направление деформации перпендикулярно направлению действия силы R. Растяжкой также достигают увеличение длины детали, но в отличие от вытяжки направление деформации совпадает с направлением действующей силы.

Правка. Один из наиболее распространенных технологических приемов устранения изгиба, скручивания, коробления деталей. Этим способом восстанавливают валы, шатуны, балки, кронштейны и т.д.

При правке (рис. 7) направления действия внешней силы R совпадают с направлением желаемого изменения формы детали (s - изгиб).

Рисунок 7

Правку выполняют с использованием прессов, домкратов, специальных приспособлений. При холодной правке в деталях возникают значительные остаточные напряжения, которые с течением времени приводят к деформациям. Для выравнивания внутренних напряжений после правки деталь целесообразно подвергнуть стабилизирующему нагреву до температуры, равной 0,8 Т oтп (Т oтп - температура отпуска детали). Время выдержки при этом составляет 0,5 - 1 час.

При больших деформациях (прогиб: свыше 8 мм на 1м длины) производят горячую правку деталей при температуре 600-800 °С. После такой правки деталь подвергают термической обработке до получения необходимых механических свойств металла. (Так, прогиб коленчатого вала устраняют правкой на прессе перед шлифованием шеек).

Очень эффективным методом является правка валов местным наклепом. Так, при наклепе коленчатого вала создаваемые на отдельных участках остаточные напряжения устраняют прогиб. При наклепе используют пневматический молоток с закругленным бойком.

Контролируют валы и оси после правки в центрах с помощью индикаторных приспособлений, плоские детали контролируют линейками.

Пластическое деформирование эффективно используется для поверхностного упрочнения деталей: цилиндры двигателей; отверстия в корпусных деталях – раскаткой.

|

|

|

|

Дата добавления: 2015-05-10; Просмотров: 1521; Нарушение авторских прав?; Мы поможем в написании вашей работы!