КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Железных дорог 3 страница

|

|

|

|

ходовые части – объединяют в одно целое колесные пары, буксы, рессорное подвешивание, элементы тормозного оборудования в конструкцию, которую принято называть тележкой. Тележка предназначена для направления движения вагона в рельсовой колее, создания заданной плавности его хода и для упрощения эксплуатации и замены ходовых частей. На поперечную балку рамы тележки опирается рама с кузовом;

ударно-тяговое оборудование – предназначено для объединения вагонов в составы и поезда, удерживания вагонов в составах между собой на определенном расстоянии, исключающим контакт между кузовами и восприятия и уменьшения величины продольных нагрузок, возникающих в поездах при движении. Ударно-тяговое оборудование размещается по концам рамы вагона в концевых ее балках;

тормозное оборудование – служит для создания искусственного сопротивления движению вагона; частично оно размещено на раме вагона, а частично – в тележке;

системы жизнеобеспечения и грузосохранения – это набор всевозможных устройств, которые обеспечивают условия необходимого комфорта для пассажиров (отопление, вентиляция и кондиционирование воздуха, освещение и пр.) и качественной перевозки грузов. Эти системы размещены внутри кузовов вагонов.

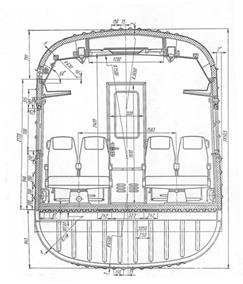

2.2. Кузова

Каждый тип кузова имеет свою геометрию (очертания и планировку). Они могут изготавливаться из различных материалов. Внешние очертания кузовов бывают замкнутые и открытые.

К замкнутым конструкциям относятся кузова, имеющие пол, стены и крышу. В них для осуществления погрузо-разгрузочных работ устраиваются открывающиеся двери и люки, а в некоторых случаях – и большие фрагменты конструкции (части крыши и боковых стен, торцевые стены-двери, части кузова из боковых стен и крыши и т.д.). Для создания нормальных условий перевозок пассажиров в боковых стенах вагонов устраиваются окна и двери. Такие кузова относятся к категории кузовов с изменяемой геометрией – у них одни очертания в погрузо-разгрузочном состоянии и другие – в транспортном. Замкнутые кузова имеют крытые грузовые, рефрижераторные и пассажирские вагоны, крытые хопперы и резервуарные вагоны (рис.219).

|

|

|

Открытые кузова, как правило, не имеют крыши (полувагоны) или крыши и стен (платформы и транспортеры), или крыши, стен и пола (контейнеровозы).

Такие кузова могут иметь открывающиеся люки и двери (изменяемая геометрия) или не иметь их, подобно полувагонам с глухим (без дверей и люков) кузовом, платформы без бортов, контейнеровозы и т.п. В последнем случае говорится о кузовах с неизменяемой геометрией. Вагоны с такими кузовами, как правило, не саморазгружающиеся.

Такие кузова могут иметь открывающиеся люки и двери (изменяемая геометрия) или не иметь их, подобно полувагонам с глухим (без дверей и люков) кузовом, платформы без бортов, контейнеровозы и т.п. В последнем случае говорится о кузовах с неизменяемой геометрией. Вагоны с такими кузовами, как правило, не саморазгружающиеся.

|

рода перегородки, стены, полки, диваны, кресла, приспособления для крепления и размещения грузов и т.д.

Саморазгружающиеся вагоны – это такие, конструкция кузова которых позволяет производить их разгрузку без применения специальных погрузо-разгрузочных приспособлений, машин и механизмов. К ним относятся пассажирские вагоны, серийные грузовые полувагоны с люками в полу, цистерны с нижним сливом груза, бункерные полувагоны и т.п.

В кузов вагона входят: рама, боковые и торцевые стены, крыша, пол и укрепленные на них обустройства, предназначенные для улучшения условий перевозок. Вне зависимости от назначения вагона в кузове принято различать: основную несущую конструкцию, вспомогательные несущие элементы и ненесущие элементы, выполняющие специальные функции. При этом под несущей способностью конструкции понимается ее возможность воспринимать назначенные ей эксплуатационные нагрузки в пределах требований на это нормативно-технической документации.

|

|

|

Основная несущая конструкция – это совокупность его элементов, обеспечивающих необходимые жесткость, прочность и надежность при всех эксплуатационных режимах работы. К ней относятся: рама, стены, крыша и пол.

Вспомогательные несущие элементы служат для восприятия некоторых нагрузок (собственный вес груза, силы инерции, распор сыпучих грузов и др.) и передачи их на основную несущую конструкцию. К ним относят: деревянные настил пола и обшивку стен, торцевые двери и крышки люков полувагонов, борта платформ, напольные решетки в рефрижераторных вагонах и пр. Они, как правило, шарнирно (петлями) или с помощью болтов (но не сварки!) укрепляются на основной несущей конструкции.

Ненесущие элементы выполняют специальные функции; они создают нормальные условия для перевозок пассажиров и грузов или для работы установленного на кузове оборудования или каких-либо агрегатов. К ним относятся теплоизоляция, внутренние перегородки, двери, окна и т.п.

2.2. Рамы вагонов

Рама вагона является нижней частью основной несущей конструкции кузова. Она располагается под настилом пола. Рама, как правило, образуется из жестко соединенных (электросваркой) элементов (стержней) разного сечения в плоскостную конструкцию.

Рама воспринимает большинство эксплуатационных нагрузок (продольные усилия, возникающие при тяге и торможении; вертикальные усилия от полезной нагрузки и пр.), действующих на вагон. Поэтому ее обычно выполняют достаточно жесткой, прочной и надежной конструкцией.

Главными элементами рамы являются: хребтовая (продольная) и две шкворневые (поперечные) балки. Кроме того, раму образуют две торцевые, две боковые продольные и промежуточные поперечные балки.

В концевых частях хребтовой балки размещается ударно-тяговое оборудование вагона. Поэтому ее основное предназначение заключается в восприятии продольных (растягивающих и сжимающих) нагрузок.

|

|

|

Шкворневые балки предназначены для восприятия вертикальных нагрузок от груза и передачи их на ходовые части через опорный узел (пятник), который укреплен на них в пересечении с хребтовой балкой.

На торцевые и боковые балки устанавливаются и укрепляются стены кузова, вместе с которыми они образуют силовую конструкцию кузова.

На промежуточные поперечные балки устанавливается и закрепляется пол вагона и подвагонное оборудование. Частота их размещения, количество и размеры определяются назначением вагона. Промежуточные балки в основном воспринимают вертикальную нагрузку от груза и местное нагружение от прикрепленного на них оборудования.

Другие элементы кузова – стены, крыша и пол, как правило, представляют собой металлический каркас с металлической или неметаллической обшивкой (оболочкой). Они формируются в такую конструктивную схему, которая в наилучшей степени соответствует назначению вагона.

Различают вагоны с полной и частичной несущей конструкцией.

|

|

Первые – имеют кузова, все элементы которого входят в основную несущую конструкцию. Они имеют так называемые цельнонесущие кузова. К ним относятся пассажирские, рефрижераторные и грузовые цельнометаллические крытые вагоны (рис.1.19).

Вторые – имеют открытую или закрытую конструкцию кузова, но обязательно с элементами кузова (крыша, стены), не являющимися основной несущей конструкцией. К ним относятся вагоны со свободно несущей рамой (платформенные вагоны, у которых только рама является основной несущей конструкцией кузова), с несущей рамой и боковыми стенами (полувагоны) и с несущей рамой и стенами (крытые вагоны с изменяемой геометрией крыши).

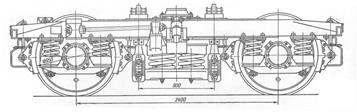

2.3. Ходовые части

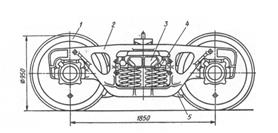

В настоящее время все вагоны делаются тележечными. Тележка – это часть железнодорожного вагона, объединяющая в одно целое элементы ходовых устройств, служащих для передвижения вагона.

|

|

|

Тележки предназначены для:

направления движения вагона в рельсовой колее;

лучшего вписывания вагонов кривые участки пути;

создания конструкций большегрузных вагонов;

обеспечения определенной плавности хода в кузове вагона;

улучшения условий ремонта вагонов.

Тележки состоят из:

колесных пар, которые предназначены для направления движения;

букс, которые соединяют вращающиеся колесные пары с рамой тележки;

рессорного подвешивания, которое обеспечивает заданную плавность хода вагона;

люльки, которая улучшает условия прохода вагонов по кривым участкам пути;

надрессорной (поперечной) балки, соединяющей кузов вагона с рамой тележки;

тормозного оборудования, которое предназначено для создания искусственного сопротивления движению;

рамы, силового элемента объединяющего ходовые части в единую конструкцию, тележку.

|

|

|

2.3.1. Колесные пары

|

|

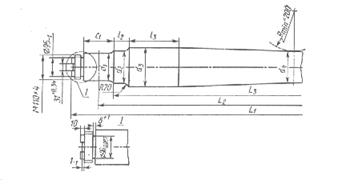

Колесные пары – это самый простой и наиболее ответственный элемент вагона. Колесная пара состоит из двух колес напрессованых на ось (Рис.2.23).

Колесные пары классифицируются:

по типу оси - 1-1У типы для подшипников скольжения (в настоящее время для магистрального подвижного состава не применяются) и РУ (роликовые унифицированные) для подшипников качения;

по типу колеса, который определяется его диаметром по условному кругу, кругу катания (1 тип – колесо диаметром 1050 мм; П тип – колесо диаметром 950 мм);

по назначению – для пассажирских, грузовых вагонов и унифицированные;

по допускаемой нагрузке – для пассажирских вагонов с наибольшей статической нагрузкой от колесной пары вагонов на рельсы в 176,5 кН и для грузовых вагонов магистрального железнодорожного транспорта - от 230 до 245 кН.

Наиболее часто встречаемые колесные пары РУ-950, РУ1-950 (роликовая унифицированная с поверхностным упрочнением ось для горячей посадки подшипников качения с торцевым креплением гайкой), РУ1Ш-950 (то же, что и РУ1, но с торцевым креплением шайбой). Колесная пара РУ-1050 для вновь изготавливаемого подвижного состава не применяется.

Для безопасного движения вагона по рельсовому пути на ось колесной пары напрессовываются колеса с соблюдением строго определенных размеров. Расстояние между внутренними гранями ободьев колес составляет: для новых колесных пар, предназначенных для вагонов с конструкционной скоростью до 120 км/ч – (1440  ), свыше 120, но не более 160 км/ч – (1440

), свыше 120, но не более 160 км/ч – (1440  ) мм. Колеса, укрепленные на одной оси не должны иметь разность диаметров более 1 мм. Колесные пары формируются при помощи прессовой посадки колес на оси. Технология такого процесса регламентирована стандартом. Запрессовка производится на специальных гидравлических прессах с записью диаграмм процесса запрессовки самопишущим индикатором. Диаграмма запрессовки служит документом для контроля качества соединения колеса с осью.

) мм. Колеса, укрепленные на одной оси не должны иметь разность диаметров более 1 мм. Колесные пары формируются при помощи прессовой посадки колес на оси. Технология такого процесса регламентирована стандартом. Запрессовка производится на специальных гидравлических прессах с записью диаграмм процесса запрессовки самопишущим индикатором. Диаграмма запрессовки служит документом для контроля качества соединения колеса с осью.

Кроме колесных пар, изготавливаемых для магистрального подвижного состава, используются специальные колесные пары, выполненные по специальным чертежам и техническим условиям, для вагонов промышленного транспорта, вагонов электро- и дизель-поездов, а также с раздвижными на оси колесами для эксплуатации на железных дорогах с различной шириной колеи. Колесные пары узкоколейных вагонов отличаются большой разнотипностью.

Поверхность опирания колес на рельсы называется поверхностью качения. Ее профиль выполняется коническим. Это обеспечивает улучшение движения колесной пары в кривых участках пути, образование равномерного износа по ширине колеса (равномерный прокат), лучшие условия движения при образовании наплыва металла на ободе колеса, а также центрирование колесной пары в рельсовой колее. Профиль поверхности катания выработан в результате многолетней эксплуатационной проверки и регламентирован стандартом.

Коническая форма поверхности катания привела к необходимости ввести условное понятие «круг катания», по которому измеряется диаметр колеса. Он располагается на расстоянии 70 мм от внутренней грани обода колеса.

Колесная пара – это самая большая необрессоренная масса вагона. Ее расчетная масса составляет 1200 кГ. Поэтому делаются многочисленные попытки уменьшить ее массу или подрессорить ее части. В первом случае используют полые оси колесных пар (сквозное отверстие в оси диаметром около 70 мм уменьшает массу оси на 100 кГ практически при тех же прочностных характеристиках). Во втором случае - используют упругие колеса, т.е. в диске колеса вырезается сквозное круговое кольцо, а разрезанное колесо соединяется через резиновые элементы. Такие колеса используются в трамваях и вагонах метро. При этом необрессоренная масса колесной пары уменьшается более чем на половину.

|

|

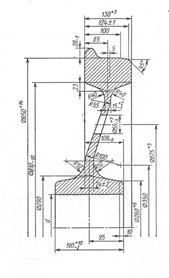

Ось колесной пары (рис.2.24) является наиболее ответственным элементом вагона, поэтому ее качество строго контролируется на всех этапах изготовления.

Колеса (рис. 2.25) колесной пары обеспечивают непосредственный контакт экипажа с рельсами и передают на них вертикальные и боковые нагрузки. Взаимодействия колеса и рельса имеет сложный характер и сопровождается качением, поперечным и продольным проскальзыванием с различными скоростями, упругим объемным деформированием материала колеса в зоне

|

|

контакта с рельсом. Сложность условий нагружения колеса требует от него высокой надежности, а от его материала – большой прочности, износостойкости, ударной вязкости и упругости. Конструкция колеса, его размеры, материал, технические требования и методы испытаний регламентированы государственными стандартами.

2.3.2. Буксы

Буксы укрепляются на консольных частях оси колесной пары и служат для:

передачи нагрузок от элементов тележки на колесную пару;

соединения колесной пары с рамой тележки (осуществляется фиксация положения колесной пары в тележке);

осуществления преобразования вращательного движения колесной пары в поступательное движение тележки;

размещения подшипников и смазки.

Буксовые узлы серийных грузовых и пассажирских вагонов принципиально отличаются только конструкцией корпуса буксы. Различают буксы типа 1 – без опор под рессорные комплекты (они используются в грузовых вагонах) и типа П – с опорами под рессорные комплекты (для пассажирских вагонов).

Букса состоит из корпуса 1, лабиринтного кольца 2, надеваемого на консольную часть оси в горячем состоянии, крепительной 3 и смотровой 4 крышек(рис. 2.27; 2.28).

|

|

|

|

Типы букс, основные размеры и технические требования к ним регламентированы государственным стандартом.

На российских железных дорогах используется единый для пассажирских и грузовых вагонов тип подшипника – роликовый цилиндрический подшипник с габаритными размерами 130  250

250  80 мм (по два на буксу).

80 мм (по два на буксу).

Существенное влияние на работоспособность буксового узла оказывает используемая смазка. В настоящее время для использования в буксах вагонов используют консистентную смазку со специальными присадками.

2.3.3. Рессорное подвешивание

Для улучшения взаимодействия пути и вагонов в конструкцию ходовых частей вводят упругие элементы и гасители колебаний, которые объединяются общим словом рессорное подвешивание. Оно определяется типом вагона и служит для снижения величины динамических нагрузок, ограничения частоты колебаний кузова вагона, уменьшения величины амплитуды колебаний на кузове вагона и ограничения амплитуды колебаний при резонансе. Элементы рессорного подвешивания, которые обладают всеми четырьмя выше перечисленными свойствами называются амортизаторами. К ним относятся листовые, резиновые, пневматические и кольцевые рессоры. Те же элементы, которые выполняют первые три свойства, называются чисто упругими элементами рессорного подвешивания. К ним относятся металлические винтовые пружины и торсионные рессоры. Они обладают пренебрежительно малым внутренним трением и могут работать в рессорном подвешивании вагонов только совместно с гасителями колебаний. Гасители колебаний или демпферы – это элементы рессорного подвешивания, у которых за счет значительного внутреннего трения механическая энергия колебательного процесса необратимо превращается в тепловую. За счет этого происходит ограничение беспредельного роста амплитуды колебаний при резонансе.

Известные конструкции рессорного подвешивания классифицируют по:

числу ступеней - конструкции одинарного и двойного подвешивания;

месту размещения в тележке - различают подвешивание буксовое и центральное;

типу возвращающих устройств - подвешивание люлечной и безлюлечной конструкции;

конструкции упругих элементов бывает подвешивание с металлическими, резинометаллическими и пневматическими упругими элементами;

типу и конструкции демпфирующих устройств - различают подвешивание с гасителями колебаний сухого и вязкого трения.

Типовые тележки грузовых вагонов в России имеют одинарное центральное рессорное подвешивание, безлюлечной конструкции с металлическими винтовыми пружинами и гасителями колебаний сухого трения.

Типовые тележки пассажирских вагонов имеют двойное (буксовое и центральное) рессорное подвешивание, размещенное в люльке, с металлическими винтовыми пружинами и с гасителями колебаний сухого трения в буксовой ступени подвешивания и вязкого трения - в центральной.

2.4. Ударно-тяговые устройства

Ударно-тяговые устройства (УТУ) служат на вагонах для:

сцепления между собой вагонов и локомотивов;

удержании подвижного состава в сцепленном состоянии на определенном расстоянии друг от друга;

передачи и смягчения действия продольных усилий сжатия-растяжения.

Различают объединенные и раздельные УТУ. Объединенные УТУ выполняют все три функции назначения одним объединенным прибором. Раздельные УТУ функции сцепления и передачи тяговых усилий выполняют тягово-сцепным устройством, а функции удержания вагонов на определенном расстоянии друг от друга и передачи сжимающих усилий – ударными устройствами.

Принято называть устройства для сцепления вагонов сцепкой, а совокупность устройств передающих и смягчающих продольные усилия – упряжью.

По способу соединения сцепки бывают автоматические (жесткие и нежесткие) и неавтоматические. Автоматические сцепки обеспечивают автоматическое сцепление вагонов и ручное их расцепление. Жесткие автосцепки не допускают относительное перемещение соединенных сцепок вагонов; это дает возможность автоматического сцепления различных коммуникаций вагонов (трубо – электропроводов), обеспечивает хорошую плавность хода и меньшую величину продольных динамических нагрузок из-за незначительных зазоров в соединенных сцепках, а также большую надежность узлов сцепки и меньший шум от нее при движении из-за отсутствия относительных перемещений в соединениях сцепок. Нежесткие автосцепки допускают относительное смещение сцепок в вертикальной плоскости (в горизонтальной плоскости нежесткая автосцепка может рассматриваться, как жесткая, так как смещение соединенных сцепок практически отсутствует. Нежесткие автосцепки создают хорошие условия сцепления порожних вагонов с груженными (они меньше чувствительны на наличие разности высот продольных осей автосцепок), лучше передают большие сжимающие усилия (отсутствуют опасность выжимания вагонов), они проще по конструкции и более технологичны при изготовлении, ремонте и обслуживании.

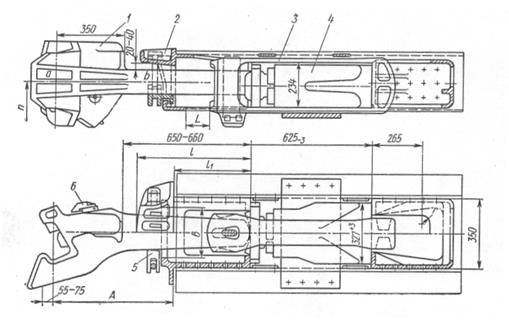

Магистральный подвижной состав России оборудован автоматическим УТУ нежесткого типа СА-3. Оно состоит: из корпуса 1 и расположенного в нем механизма, ударно-центрирующего устройства 2, 5, упряжного устройства 3 с поглощающим аппаратом 4, расцепного привода и опорных частей (рис.2.29).

|

|

Корпус автосцепки предназначен воспринимать продольные усилия, размещение механизма сцепления и расцепления вагонов. Пространство между большим и малым зубов называется зевом. Горизонтальная проекция большого и малого зубов, зева и выступающей части замка называется контуром зацепления.

Ударно-центрирующее устройство состоит из ударной розетки и центрирующего прибора. Оно предназначено для передачи больших сжимающих усилий от упора корпуса автосцепки на раму вагона и центрирования корпуса относительно продольной оси вагона.

Упряжное устройство состоит из тягового хомута, клина, поглощающего аппарата, упорной плиты и служит для восприятия, смягчения, гашения и передачи на раму вагона продольных усилий.

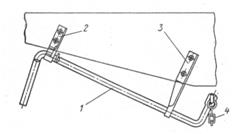

Расцепной привод (рис.2.31) состоит из двуплечего рычага, цепи, кронштейна, державки и служит для ручного расцепления автосцепок.

Опорные части, передние и задние упорные угольники, воспринимают продольные усилия от упряжного устройства и передают их на раму вагона.

Для сцепления автосцепок необходимо соединить вагоны друг с другом; в этом случае малые зубья автосцепок входят в зев соседних автосцепок, располагаясь за большими зубьями. При этом пространство между малыми

|

|

зубьями автоматически заполняется специальными выступающими из корпуса автосцепок механизмами, замками. Для расцепления автосцепок достаточно один из замков утопить в корпус автосцепки и развести вагоны; после этого механизм корпуса автосцепки автоматически занимает исходное, готовое к автоматическому сцеплению, положение. При производстве маневровых работ, когда вагоны не нужно сцеплять, механизм автосцепки устанавливается в положение «на буфер» поворотом расцепного рычага и установку его рукоятки на полочку кронштейна. При этом цепь расцепного привода натягивается, удерживая все детали механизма внутри корпуса автосцепки, что исключает возможность сцепления вагонов при соударениях. Возвращение рычага расцепного привода в исходное положение делает автосцепку готовой к автоматическому соединению вагонов.

Вагоны метрополитена оборудованы полуавтоматической сцепкой жесткого типа. Эта сцепка автоматически сцепляет вагоны и воздуховоды (тормозную и напорную магистрали). После сцепления вагонов при помощи специального механизма соединяют электрические цепи управления вагонами.

Пассажирские вагоны снабжены специальным устройством, которое, не являясь узлом непосредственно автосцепного оборудования, оказывает на работу последнего определенное влияние. Этим узлом является упругая переходная площадка (рис.2.32), которая служит одновременно средством натяжения автосцепок между двумя сцепленными вагонами и ограждением перехода из вагона в вагон. Все вновь строящиеся пассажирские вагоны оборудуют упругой площадкой с резинокордными уплотнениями баллонного типа. Площадка снабжена буферами, пружины которых в основном и обеспечивают натяжение автосцепок. Для создания такого натяжения плоскость буферов выходит за ось зацепления автосцепок. Натяжение автосцепок исключает независимые колебания каждого вагона друг относительно друга, обеспечивает большую плавность хода и уменьшает шум, производимый автосцепкой при движении.

Пассажирские вагоны снабжены специальным устройством, которое, не являясь узлом непосредственно автосцепного оборудования, оказывает на работу последнего определенное влияние. Этим узлом является упругая переходная площадка (рис.2.32), которая служит одновременно средством натяжения автосцепок между двумя сцепленными вагонами и ограждением перехода из вагона в вагон. Все вновь строящиеся пассажирские вагоны оборудуют упругой площадкой с резинокордными уплотнениями баллонного типа. Площадка снабжена буферами, пружины которых в основном и обеспечивают натяжение автосцепок. Для создания такого натяжения плоскость буферов выходит за ось зацепления автосцепок. Натяжение автосцепок исключает независимые колебания каждого вагона друг относительно друга, обеспечивает большую плавность хода и уменьшает шум, производимый автосцепкой при движении.

2.5. Тормозные устройства вагонов

Тормозные устройства, которыми оборудованы вагоны, служат для создания искусственного сопротивления движению, как при нормальных условиях эксплуатации, так и при аварийных ситуациях.

Конструкция тормозных устройств вагона определяется его типом, грузоподъемностью, конструкционной скоростью и особыми условиями эксплуатации. Основным традиционным способом торможения, определяющим конструкцию тормоза, является фрикционное торможение с пневматическим, электропневматическим и ручным управлением. В вагонах электропоездов, метрополитена и трамвая применяется также электродинамическое (реостатное или рекуперативное) торможение.

В вагонах скоростных поездов применяются дисковые тормоза. У таких тормозов на каждой колесной паре устанавливается от одного до двух специальных тормозных дисков, которые обжимаются при торможении тормозными колодками.

Вагоны некоторых поездов и трамваев оборудуются также магнитно-рельсовым тормозом. На каждой тележке вагона установлено по два стальных башмака этого тормоза. Каждый башмак подвешен на двух пневмоцилиндрах. Для опускания башмаков на рельсы сжатый воздух в пневмоцилиндры подается специальным реле давления в момент экстренного торможения. Одновременно от аккумуляторной батареи на обмотки всех четырех башмаков магнитно-рельсового тормоза подается напряжение. Башмаки опускаются на рельс, и между обмотками их полюсов и рельсами возникает сила магнитного притяжения. При снижении скорости вагона до 10-15 км/ч подача напряжения к обмоткам башмаков при помощи датчиков скорости прекращается. Тогда под воздействием пружин, размещенных в пневмоцилиндрах, башмаки поднимаются в нормальное транспортное положение, а торможение вагона до полной остановки происходит только под воздействием дискового тормоза.

Все вагоны оборудованы также ручным стояночным тормозом, механизм которого системой тяг и рычагов связан со штоком тормозного цилиндра.

Традиционная схема тормозного устройства состоит из пневматической части и механической рычажной передачи (рис.3.33). Пневматическая часть

представляет собой совокупность трубопроводов заполненых сжатым воздухом и состоит из тормозной магистрали 3 с концевыми кранами 2 и соединительными рукавами 1. Кроме этого имеются воздухораспределитель 5, запасной резервуар 4, регулятор режима торможения 6 и тормозной цилиндр 7. Механическая часть представляет собой совокупность тяг и рычагов 8. Через них от штока тормозного цилиндра передает усилие на тормозные колодки, которые прижимаются к ободу колеса, создавая искусственное сопротивление движению.

|

|

|

|

|

Дата добавления: 2015-05-26; Просмотров: 2015; Нарушение авторских прав?; Мы поможем в написании вашей работы!