КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

ЛЕКЦИЯ Валы и оси

|

|

|

|

Вал — деталь машин, предназначенная для передачи крутящего момента вдоль своей осевой линии. В большинстве случаев валы поддерживают вращающиеся вместе с ними детали (зубчатые колеса, шкивы, звездочки и др.). Некоторые валы (например, гибкие, карданные, торсионные) не поддерживают вращающиеся детали. Валы машин, которые кроме деталей передач несут рабочие органы машины, называются коренными. Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем. Вал, распределяющий механическую энергию по отдельным рабочим машинам, называется трансмиссионным. В отдельных случаях валы изготовляют как одно целое с цилиндрической или конической шестерней (вал—шестерня) или с червяком (вал — червяк).

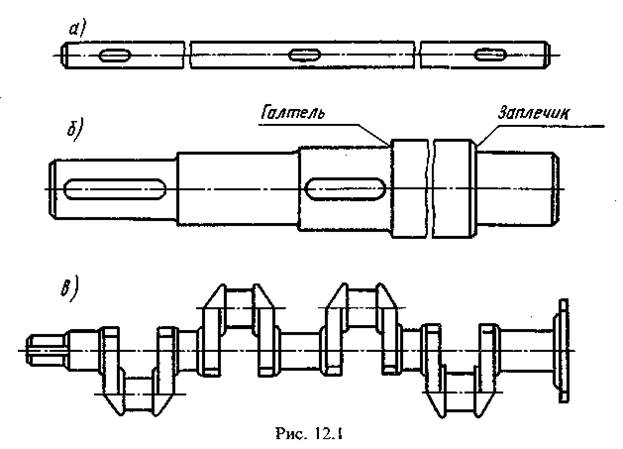

По форме геометрической оси валы бывают прямые, коленчатые и гибкие (с изменяемой формой оси). Простейшие прямые валы имеют форму тел вращения. На рисунке показаны гладкий (а) и ступенчатый (б) прямые валы. Ступенчатые валы, являются наиболее распространенными. Для уменьшения массы или для размещения внутри других деталей валы иногда делают с каналом по оси; в отличие от сплошных такие валы называют полыми.

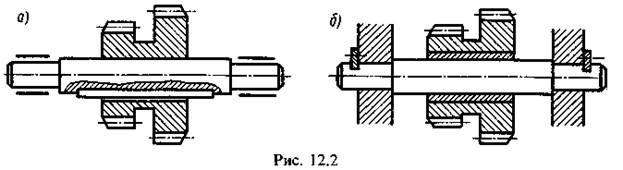

Ось — деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент. Оси бывают вращающиеся (а) и неподвижные (б). Вращающаяся ось устанавливается в подшипниках. Примером вращающихся осей могут служить оси железнодорожного подвижного состава, примером невращающихся – оси передних колес автомобиля. Из определений видно, что при работе валы всегда вращаются и испытывают деформации кручения или изгиба и кручения, а оси — только деформацию изгиба (возникающими в отдельных случаях деформациями растяжения и сжатия чаще всего пренебрегают).

|

|

|

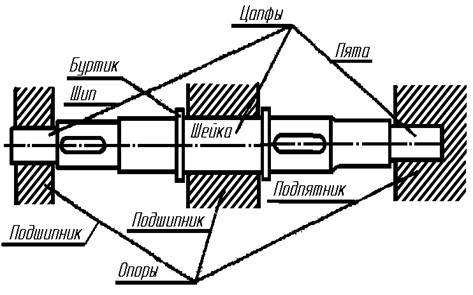

Опорная часть вала или оси называется цапфой. Концевая цапфа называется шипом, а промежуточная — шейкой. Концевая цапфа, предназначенная нести преимущественную осевую нагрузку, называется пятой. Шипы и шейки вала опираются на подшипники, опорной частью для пяты является подпятник. По форме цапфы могут быть цилиндрическими, коническими, шаровыми и плоскими (пяты). Кольцевое утолщение вала, составляющее с ним одно целое, называется буртиком. Переходная поверхность от одного сечения к другому, служащая для упора насаживаемых на вал деталей, называется заплечиком. Для уменьшения концентрации напряжений и повышения прочности переходы в местах изменения диаметра вала или оси делают плавными. Криволинейную поверхность плавного перехода от меньшего сечения к большему называют галтелью. Галтели бывают постоянной и переменной кривизны. Галтель вала, углубленную за плоскую часть заплечика, называют поднутрением.

Для уменьшения концентрации напряжений и повышения прочности переходы в местах изменения диаметра вала или оси делают плавными. Криволинейную поверхность плавного перехода от меньшего сечения к большему называют галтелью. Галтели бывают постоянной и переменной кривизны. Галтель вала, углубленную за плоскую часть заплечика, называют поднутрением.

Форма вала по длине определяется распределением нагрузок, т. е. эпюрами изгибающих и крутящих моментов, условиями сборки, и технологией изготовления. Переходные участки валов между соседними ступенями разных диаметров нередко выполняют с полукруглой канавкой для выхода шлифовального круга.

Материалы валов и осей. Требованиям работоспособности валов и осей наиболее полно удовлетворяют углеродистые и легированные стали, а в ряде случаев — высокопрочные чугуны. Выбор материала, термической и химико-термической обработки определяется конструкцией вала и опор, техническими условиями на изделие и условиями его эксплуатации. Для большинства валов применяют термически обработанные стали 45 и 40Х, а для ответственных конструкций — сталь 40ХН, ЗОХГТ и др. Валы из этих сталей подвергают улучшению или поверхностной закалке ТВЧ. Быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокой твердости цапф, поэтому их изготовляют из цементируемых сталей 20Х, 12Х2Н4А, 18ХГТ или азотируемых сталей типа 38Х2МЮА и др. Наибольшую износостойкость имеют хромированные валы. Обычно валы подвергают токарной обработке с последующим шлифованием посадочных поверхностей и цапф. Иногда посадочные поверхности и галтели полируют или упрочняют поверхностным наклепом (обработка шариками или роликами).

|

|

|

ЛЕКЦИЯ

Подшипники качения

Применение подшипников качения позволяет заменить трение скольжения трением качения, которое менее существенно зависит от смазки (условный коэффициент трения качения близок к коэффициенту жидкостного трения f 0,0015...0,006). При этом упрощается система смазки и обслуживание подшипника.

Конструкция подшипников качения позволяет изготовлять их в массовых количествах как стандартную продукцию, которая значительно уменьшает стоимость производства.

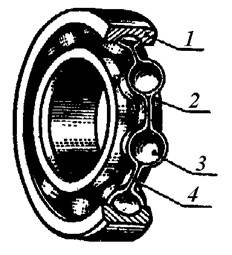

Подшипники качения состоят с внутреннего-2 и внешнего-1 колец с дорожками качения, тел качения-3 (шариков или роликов), сепараторов-4, которые разделяют и направляют тела качения.

Недостатки подшипников качения:

1.сложность разъемных конструкций,

2. сравнительно большие радиальные габариты,

3. ограниченная быстроходность,

4. низкая работоспособность при вибрационных и ударных нагрузках и в агрессивных средах.

Классификация подшипников качения

По форме тел качения

1. шарики;

2. ролики.

По направлению воспринимаемой нагрузки:

1. радиальные,

2. упорные,

3. радиально-упорные,

4. упорно-радиальные.

По нагрузочной способности (или по габаритам) подшипники делятся на пять серий диаметров:

* сверхлегкую -8,

*особенно легкую -1,

*легкую -2,

*среднюю -3,

|

|

|

*тяжелую-4,

и четыре серии по ширине:

-особенно узкую,

-узкую,

-широкую,

-особо широкую.

По классам точности:

0 (нормальный класс),

6 (повышенный),

5 (высокий),

4 (особенно высокий),

2 (сверхвысокий).

От точности изготовления в значительной мере зависит работоспособность подшипника, но одновременно возрастает его стоимость.

Все подшипники качения изготовляют из высокопрочных подшипниковых сталей с термической обработкой, которая обеспечивает высокую твердость.

Большое влияние на работоспособность подшипника имеет качество сепаратора. Установление сепаратора значительно уменьшает потери на трение. Большинство сепараторов выполняют штампованными из стальной ленты. При повышенных окружных скоростях (более 10…15 м/с) применяют массивные сепараторы из латуни, бронзы, дюралюминия или пластмассы.

Основные причины потери работоспособности подшипников качения:

1. выкрашивание от усталости, наблюдающееся в подшипниках после продолжительного времени их работы в нормальных условиях;

2. износ, наблюдающийся при недостаточной защите от абразивных частиц (пыли и грязи);

3. разрушение сепараторов, дающее значительный процент выхода из строя подшипников качения, особенно быстроходных;

4. раскалывание колец и тел качения, связанное с ударными и вибрационными нагрузками, неправильным монтажом, вызывающим перекосы колец, заклинивание и т.п.;

5. остаточные деформации на беговых дорожках и виде лунок и вмятин, наблюдающиеся в тяжелонагруженных тихоходных подшипниках.

Расчеты подшипников качения

1 Расчеты на ресурс (долговечность) по усталостному выкрашиванию.

2 Расчеты на статическую грузоподъемность по остаточным деформациям.

|

|

|

|

|

Дата добавления: 2015-05-26; Просмотров: 3226; Нарушение авторских прав?; Мы поможем в написании вашей работы!