КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тема лекции: Оборудование для приготовления шихты. Лопастные шпековые смесители. Смесители

Лекция №14

Оборудование для сушки сырых материалов. В цветной металлургии существует большое разнообразие сушилок, классифицируемых по конструктивным и технологическим принципам. Например: по давлению в камерах – на вакуумные и атмосферные; по способу подвода тепла – на конвективные, контактные, радиационные, высокочастотные; по виду сушильного агента – на воздушные, паровые, дымовые; по типу сжигаемого топлива – на мазутные и работающие на природном газе; по типу сжигающих устройств – с горелками, с форсунками и т.п.; по методу перемещения или положения подсушиваемого материала – с неподвижным материалом, с передвижением на ленточных конвейерах, вагонетках, тележках и т.п.

Наиболее широкое распространение получили сушилки барабанного типа и с кипящим слоем. Схема барабанной сушилки показана на рис.62. Высушиваемый материал (концентрат влажностью более 5-10% и др.) подается из приемной камеры 1 в барабан 2. Движение материала в барабане осуществляется методом его пересыпания на наклонной вращающейся внутренней поверхности с углом наклона оси барабана до 60. дополнительное воздействие на пересыпание материала оказывает насадка, установленная в барабане.

Рисунок 62 – Барабанная сушилка

Барабан закреплен в бандажах 3, которые опираются, на ролики 4 установленные под углом 30° к вертикали. Бандажей обычно два, роликов – четыре. Вращение барабана осуществляется от привода 7 через открытую зубчатую шестерню 5 и колесо 6. Привод состоит из электродвигателя, муфты и редуктора. От осевого сдвига бандажа по роликам предусмотрен горизонтальный упор 8 у одного из бандажей. Для предохранения от выхода газов наружу и от подсоса воздуха служат уплотнения 9. Высушенный продукт выгружается через разгрузочную камеру 10. Барабаны изготовляют сварными с толщиной стенки 5-14 мм. Со стороны входа теплоносителя поверхность барабана снабжена насадкой, выбор которой зависит от условий сушки и свойства подсушиваемого материала. Для крупных кусков особенно склонных к прилипанию, насадка выполнена, в виде лопастей, расположенных радиально по отношению к поверхности. Для сыпучих мелких материалов насадка усложнена введением переменного угла наклона барабанных лопастей и дополнительных перемешивающих лопастей по всему сечению барабана. Пылеобразующие материалы перемешаются по ячейковой насадке. Стандартные насадки выпускают секциями длиной 1 м.

Сальниковые уплотнения барабана выполняют из асбестового шнура. Для гашения энергии выбивающегося газового потока применяют лабиринтные насадки.

Рисунок 63 – Опорные бандажи

Опорные бандажи могут быть прямоугольного и коробчатого сечения. Прямоугольные бандажи 1 (рис. 63, а)свободно сидят на башмаках 2с зазором до 5 мм при нагреве корпуса до 1500 С. Упоры 3соседних башмаков направлены в разные стороны, чтобы исключить возможность осевого сдвига бандажа. С помощью болтов башмаки крепят к подкладкам 5, обеспечивающим концентрическое положение барабана. После установки бандажей подкладки приваривают к корпусу барабана, а между подкладками и барабаном – кольца жесткости 4.

Литые коробчатого сечения бандажи (рис. 63, б) используют при небольших тепловых перепадах бандажа. Поэтому их жестко скрепляют с корпусом (обозначения те же, что и на рис. 63, а).

Конструктивно ролики выполняют по-разному. В некоторых конструкциях ролики жестко закреплены на осях, установленных в подшипниках скольжения или качения. В других конструкциях принято жесткое положение осей роликов в литых корпусах и свободная посадка роликов на осях подшипниках скольжения или качения. В настоящее время распространены подшипники качения. Для установки роликов по отношению к оси барабана и, следовательно, по отношению к поверхности бандажей подшипниковые опоры роликов могут сдвигаться по направляющим в горизонтальной плоскости. Такое смещение позволяет выставить корпус барабана, как при монтаже, так и при переточке бандажей из-за их износа. Конструкция упорных горизонтально расположенных роликов аналогично рассмотренным.

Привод барабана обеспечивает частоту вращения 1-8 об/мин и осуществляется от двигателей переменного тока через трехступенчатые редукторы со специальной коробкой сменных шестерен и открытой зубчатой парой. Обычно зубчатое колесо выполнено из двух половин для облегчения монтажа: сначала устанавливают одну половину колеса, затем другую. Крепление венца к барабану с помощью башмаков аналогично креплению бандажей.

В современных конструкциях в место специальной коробки со сменными шестернями привод барабана осуществляется от трех- и четырехскоростного электродвигателя.

Сушилки выполнены со встречным (противоточное) и параллельным (прямоточные) движением дымовых газов. У противоточных температура газов максимальна в момент встречи с высушенным материалом, поэтому более мелкие частицы могут пересушиваться и с дымовыми газами вовлекать в противоток другие мелкие недосушенные материалы, ухудшая качество сушки. Прямоточные сушилки не могут вызывать пересушки материала, таккак в них наиболее горячие дымовые газы встречаются с холодным материалом. С другой стороны, по мере продвижения нагреваемого материала к выходу температура дымовых газов снижается. Поэтому наиболее распространены прямоточные сушилки. Диаметр барабанных сушилок 1-3,5 м, длина 4-27 м.

Режим работы сушилки зависит от крупности и влажности материала и степени заполнения, которая колеблется от 0 15 до 0 25. По опытным данным, когда температура газов на входе составляет 1000-1100 и на выходе 70-1200 С, время сушки не превышает 15-30 мин.

Для свинцовых, цинковых и медных заводов рудным сырьем служат флотационные концентраты, для никелевых – концентраты и дробленая руда. Кроме извлекаемых металлов (свинца, меди, цинка, никеля, кадмия, кобальта, благородных и других металлов), в рудном сырье содержится большое количество кварца, серы, известняка, железа и других компонентов. Извлечение нужных металлов и удаление ненужных компонентов достигаются в результате проведения многочисленных технологических процессов, основными из которых являются: обжиг, спекание, плавка, конвертирование и рафинирование на пирометаллургических заводах; обжиг, выщелачивание, электролиз и рафинирование на гидрометаллургических заводах.

В рудное сырье, предназначенное для пирометаллургической (огневой) переработки, добавляют флюсы (известняк, кварц, железную руду), а также различные материалы, возвратившиеся из металлургического передела (оборотные материалы, возврат): шлаки, пыль, мелкий агломерат, кеки, клинкер и др. Эту смесь материалов различного состава, формы и крупности называют шихтой. Крупнокусковые материалы (известняк, кварц, железную руду) дробят и измельчают до требуемой крупности. Перед подачей в металлургическую переработку шихту перемешивают, усредняют для придания ей однородности, без чего невозможно достичь эффективной, экономичной работы металлургических агрегатов.

Шихтовые материалы усредняют двумя способами: на ленточном сборном конвейере и в послойных штабелях. Сборный конвейер проходит вдоль бункеров, из которых материалы питателями и весовыми дозаторами подаются на ленту одновременно, образуя на ней несколько слоев. В этом случае при дальнейших перегрузках материалов с конвейеров шихта перемешивается в бункерах и питателях. Окончательное перемешивание осуществляется в смесителях.

Усреднение руды обычно осуществляют в открытых складах, оборудованных разгрузочными эстакадами и экскаваторами. Над складом расположена галерея с ленточным конвейером, разгрузочная тележка которого сбрасывает руду по обе его стороны. Сформированный штабель состоит из нескольких слоев руды, отличающихся один от другого в той или иной степени химическим составом. Штабель перегружают экскаватором с таким расчетом, чтобы ковш захватывал руду по возможности из всех слоев и состав се усреднялся.

Усреднение шихты прогрессивным способом послойных штабелей осуществляют в закрытых зданиях – шихтарниках с применением специальных шихтовочных машин – усреднителей. По сравнению с методом усреднения на сборном конвейере усреднение в шихтарнике обеспечивает более постоянный состав шихты и более точное и удобное его регулирование, однако этот способ обходится дороже. Усредненная на конвейере или в штабелях шихта подается для смешения в смесители.

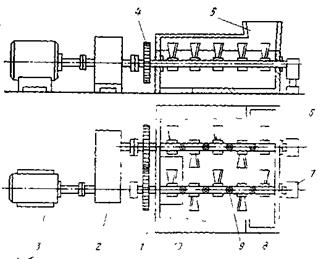

Рисунок 64 – Схема прямоточного смесителя

Лопастные шнековые смесители (одновальные и двухвальные) предназначены для перемешивания мелко размолотых материалов. Двухвальные разделяют на противоточные и прямоточные конструкции, в которых материал движется соответственно в разные стороны или в одном направлении.

На рис.64 показана схема прямоточного смесителя. В коробе 1 в противоположные стороны вращаются два вала 9 с лопастями 8. Валы установлены на подшипниках 7, расположенных за коробом смесителя. Привод одного из валов осуществляется от редуктора 2, второго – через зубчатую передачу 4. Электродвигатель 3 соединен с редуктором через муфту. Материал загружают через воронку 5, разгрузка перемешанный шихты осуществляется через разгрузочное отверстие 10. В торце короба в местах выхода валов предусмотрены лабиринтные уплотнения 6 для устранения выхода пыли из короба. Лопасти на валах расположены таким образом, чтобы из лопатки образовали винтовую линию. Угол закрутки лопатки в плане составляет 20-350 к вертикальной оси. Лопасти бывают цельнолитыми и разъемными. При литой конструкции лопасть оканчивается отверстием, куда ввернут один конец шпильки, проходящей через отверстие в вале. Другой ее конец на выходе из вала закреплен гайкой. В зависимости от состава шихты лопасти изготовляют из серого чугуна, высокохромистой стали, углеродистой стали с наплавкой из твердых сплавов на рабочей части лопатки. При сборной конструкции в отверстие вала вставляют резьбовой стержень кронштейна и закрепляют гайкой со стопорным устройством. К кронштейну болтами прикрепляют кованую сменную или штампованную лопасть. Валы смесителей могут быть круглого или квадратного сечения. Для длинных валов применяют трубы, соединенные сваркой с цапфами. Качество перемешивания шихты в лопастном барабане зависит от скорости перемешивания, регулируемой углом наклона лопаток. При необходимости тщательного перемешивания вместо прямоточной схемы используют противоточную. Для повышения стойкости борта и днище короба футеруют листовой сталью. Производительность двухлопастного смесителя длиной L = 5.0 м, при частоте вращения nx = 40 об/мин, степени заполнения короба 0,5-0,6 определяется полуэмпирической зависимостью, т/ч:

,

,

где: Dл, dв – диаметры лопастей и вала, м;

к – коэффициент возврата массы при перемешивании, к = 0,95;

ρ – насыпная масса, т/м3;

α – угол наклона лопаток, 20 ≤ α ≤ 350.

Мощность привода смесителя пропорциональна его производительности. Для практических целей используют зависимость, кВт.

.

.

Литература: 1осн.[302-315]; 3 осн.[142-147]; 4 осн. [3-8]; 1 доп.[298-306].

Контрольные вопросы:

1. Типы сушильных агрегатов по конструктивным признакам.

2. Основные узлы и детали барабанного сушильного агрегата.

3. Угол наклона оси барабана к горизонту?

4. Как происходит вращение барабана?

5. Назначения и местонахождения упорного ролика?

6. Принцип работы лопастного смесителя.

|

|

Дата добавления: 2015-06-26; Просмотров: 1984; Нарушение авторских прав?; Мы поможем в написании вашей работы!