КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Стратегии обеспечения работоспособности

|

|

|

|

Закономерности изменения технического состояния

Методы определения технического состояния

Как отмечалось ранее, техническое состояние определяется текущим значением конструктивных параметров (размеры, зазоры, ходы и т.д.) с использованием прямого или косвенного метода.

Прямой (контактный) метод -непосредственное (контактное) измерение конструктивных параметров Yi.

Косвенный (диагностический) метод -о техническом состоянии изделия судят по косвенным диагностическим параметрам Si.

Как правило, изменение конструктивного параметра может быть зафиксировано несколькими различными диагностическими параметрами, из которых целесообразно выбрать наиболее эффективный. Для этого используются свойства однозначности, чувствительности, стабильности, информативности и системности.

Однозначность означает, что при изменении Y в диапазоне Y н— Y п соотношение S/Y изменяется монотонно и не имеет перегибов.

Стабильность диагностического параметра означает, что измеренное его значение Si, соответствует конструктивному в пределах заданной точности, т.е. фактическое значение конструктивного параметра Yi лежит внутри интервала шириной Δ Yi.

Чувствительность диагностического параметра характеризуется изменением его приращения Δ S при изменении конструктивного параметра Δ Y. При d S/ d Y →0 параметр малочувствителен. Для чувствительного диагностического параметра d S/ d Y>> 0.

Информативность является комплексным свойством, объединяющим все предыдущие, и характеризует снятие неопределенности при определении технического состояния объекта диагностирования и сведение к минимуму возможности, используя принятый диагностический параметр, принять фактически неисправный по техническому параметру объект диагностирования за исправный (ошибки первого рода) и наоборот (ошибки второго рода).

|

|

|

1.3.2 Виды диагностических параметров (ДП)

ДП выходных рабочих процессов характеризуют функциональные свойства автомобиля, агрегата, системы.

Примеры: мощность двигателя, скорость автомобиля, расход топлива, тормозной путь.

ДП сопутствующих процессов сопровождают работу двигателя, агрегата, системы.

Примеры: температура агрегата; уровень шума или вибрации; содержание продуктов износа в масле; содержание вредных веществ в отработавших газах.

1.3.3 Виды средств диагностирования

Как правило, используются два способа диагностирования. При первом в процессе диагностирования на объект диагностирования (ОД), не находящийся в рабочем состоянии, осуществляются определенные механические, электрические, гидравлические и другие воздействия и с помощью датчиков фиксируется его реакция в виде диагностического сигнала Si.

Таблица 1.4 – Классификация средств диагностирования

| Внешние средства | Подсоединяются или работают совместно с контролируемым изделием только в момент контроля и не являются элементом изделия |

| Стационарные | Тормозной стенд, стенд для проверки углов установки колес и др. |

| Переносные | Приборы контроля состава отработавших газов, тестеры и др. |

| Встроенные средства (бортовые) | Являются конструктивным элементом автомобиля и осуществляют контроль непрерывно или периодически по определенной программе |

| Информационные | Информируют о режимах работы и состоянии: температура агрегатов, скорость, частота вращения коленвала, давление масла и т.д. |

| Сигнализирующие | Предупреждают о возможном наступлении предотказного состояния (Y пд) или возникновении скрытых отказов: давление масла, заряд аккумуляторной батареи. |

| Программируемые, запоминающие | Отслеживают и запоминают информацию о состоянии для считывания в стационарных условиях; поиск неисправности; самодиагностика; звуковая, визуальная, речевая информация о предотказном состоянии. |

|

|

|

При втором способе объект диагностирования выводится на заданный режим работы, и также с помощью датчиков от него воспринимаются сигналы, характеризующие диагностические параметры Si. Эти сигналы преобразуются в электрические, улучшаются (очищаются от «шума»), например, с помощью аналого-цифрового преобразователя и аналогового мультипликатора и далее поступают или непосредственно в средства отображения информации и считываются оператором, или, в более сложных диагностических приборах, в микропроцессор, где с учетом информации, содержащейся в блоке памяти, осуществляется анализ, а в ряде случаев и прогноз, и полученная информация передается в средства отображения.

В блоке памяти может также содержаться информация о механике-диагносте, проводившем соответствующий контроль.

В ряде диагностических приборов на дисплее может выдаваться рекомендация по конкретному перечню работ, которые необходимо выполнить данному автомобилю.

В блоке памяти могут содержаться сведения о предыдущем контроле данного автомобиля, что позволяет проследить динамику изменения диагностических параметров и дать прогноз наработок до предельно допустимого и предельного значений параметров технического состояния.

На практике прямой и диагностический методы взаимодействуют и дополняют друг друга. Надо уметь определить рациональные сферы их использования.

Главным критерием выбора метода является сравнение суммарных затрат на предупреждение, выявление и устранение отказов и неисправностей при использовании прямых и диагностических методов контроля технического состояния, а также продолжительности процедуры.

1.4.1 Виды закономерностей

Для предупреждения отказов и неисправностей, а также для определения их источников, предъявления рекламационных претензий изготовителю или продавцу изделия мало констатировать сам факт возникновения отказа или неисправности. Необходимо знать причины, механизмы их возникновения и проявления, а также влияние различных отказов элементов на работоспособность автомобиля в целом, т.е. на способность выполнять транспортную работу. Иными словами, необходимо знать закономерности изменения технического состояния.

|

|

|

Процессы в природе и технике (в том числе и при технической эксплуатации) могут быть двух видов: процессы, характеризуемые функциональными зависимостями, и случайные (вероятностные, стохастические) процессы.

Для функциональных процессов характерна жесткая связь между функцией (зависимой переменной величиной) и аргументом (независимой переменной величиной), когда определенному значению аргумента (аргументов) соответствует определенное значение функции. Например, зависимость пройденного пути от скорости и времени движения.

Случайные процессы происходят под влиянием многих переменных факторов, значение которых часто неизвестно. Поэтому результаты вероятностного процесса могут принимать различные количественные значения (т.е. наблюдается рассеивание, или вариация) и называются случайными величинами (СВ).

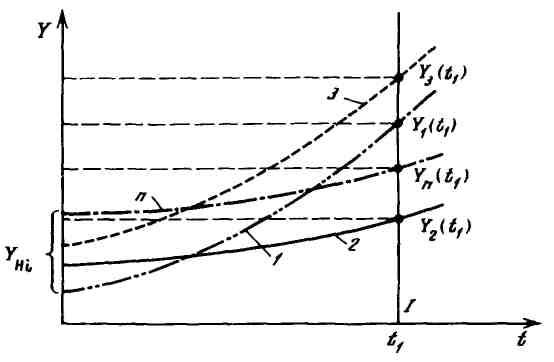

Случайные процессы могут быть описаны пучком кривых Yi (t), характеризующих изменение технического состояния конкретных изделий 1, 2, 3,..., i,..., n (рисунок 1.7) от их наработки t. Иными словами, случайный процесс Y (t)может быть описан функцией, которая при каждом новом значении аргумента характеризуется набором нескольких случайных величин. Конкретные значения случайной функции при фиксированном значении аргумента t называются реализацией случайной величины.

При эксплуатации в основном приходится иметь дело со случайными процессами и величинами.

I — сечение случайного процесса, Y 1— Yn — случайные величины – реализация случайного процесса Y (t) при t = t 1.

Рисунок 1.7 – Схема формирования случайного процесса

1.4.2 Закономерности изменения технического состояния автомобиля по его наработке (закономерности ТЭА первого вида)

У значительной части узлов и деталей процесс изменения технического состояния в зависимости от времени или пробега автомобиля носит плавный, монотонный характер, приводящий к возникновению так называемых постепенных отказов. При этом характер зависимости может быть различным (рисунок 1.8). В случае постепенных отказов изменение параметра технического состояния конкретного изделия или среднего значения для группы изделий аналитически достаточно хорошо может быть описано двумя видами функций:

|

|

|

— целой рациональной функцией n -го порядка

| у=а 0+ а 1 l+а 2 l 2 +a 3 l 3+...+ апln; | (1.2) |

— степенной функцией

| y=a 0 +а 1 lb, | (1.3) |

где a 0 — начальное значение параметра технического состояния;

l — наработка;

а 1, а 2 ,..., ап, b — коэффициенты, определяющие характер и степень зависимости у от l.

В практических вычислениях по формуле (1.2), как правило, достаточно использовать члены до третьего—четвертого порядков. Таким образом, зная функцию у =φ(l) и предельное Y пили предельно допустимое Y пд значение параметра технического состояния, можно аналитически определить из уравнения l = f (у)ресурс изделия или периодичность его обслуживания.

Yн, Yп — начальное и продельное значения параметра

Рисунок 1.8 – Возможные формы зависимости параметра технического

состояния Y от наработки l

Достаточно часто закономерности изменения параметров (например, зазора между накладками и тормозными барабанами, свободного хода педали сцепления и др.) описываются линейными уравнениями вида

| y=a 0 +а 1 l, | (1.4) |

где а 1—интенсивность изменения параметра технического состояния, зависящая от конструкции и условий эксплуатации изделий.

Закономерности первого вида характеризуют тенденцию изменения параметров технического состояния (математическое ожидание случайного процесса), а также позволяют определить средние наработки до момента достижения предельного или заданного состояния.

1.4.3 Закономерности вариации случайных величин (закономерности ТЭА второго вида)

При работе группы автомобилей приходится иметь дело не с одной зависимостью Y (t), которая была бы пригодна для всей группы, а с индивидуальными зависимостями Yi (t), свойственными каждому i -му изделию (рисунок 1.9). Применительно к техническому состоянию однотипных изделий причинами вариации являются: даже незначительные изменения от изделия к изделию качества материалов, обработки деталей, сборки; текущие изменения условий эксплуатации (скорость, нагрузка, температура и т.д.); качество ТО и ремонта, вождения автомобилей и др. В результате при фиксации для группы изделий определенного параметра технического состояния, например Y п, каждое изделие будет иметь свою наработку до отказа (см. рисунок 1.9, а), т.е. будет наблюдаться вариация наработки. Возникает вопрос: какую периодичность ТО планировать для группы однотипных автомобилей?

Если все изделия обслуживать с единой периодичностью l то, то будет иметь место вариация фактического технического состояния (см. рисунок 1.9, б), которая скажется на продолжительности выполнения работ, количестве расходуемого материала и запасных частей.

В этом случае возникают вопросы: какую трудоемкость и стоимость операции планировать, какие потребуются производственные площади, технологическое оборудование, персонал?

При технической эксплуатации приходится сталкиваться и с другими СВ: расход топлива однотипными автомобилями даже на одинаковых маршрутах; расход запасных частей и материалов; число требований на ремонт в течение часа, смены работы поста ремонтной мастерской, станции ТО; число заездов на АЗС и др. Все это сказывается на нормировании и организации ТО и ремонта, определении необходимых для этого ресурсов.

Для решения этих задач необходимо уметь оценивать вариацию СВ.

а — наработки (l р1 —l р4) при фиксации Y п; б — параметры технического состояния [ Y 1(l то) —Y 4(l то)] при фиксации наработки l

Рисунок 1.9 – Вариации СВ

1.4.4 Оценки случайных величин

Рассмотрим простейшие методы оценки СВ. Исходные данные – результаты наблюдений за изделиями или отчетные данные, которые выявили индивидуальные реализации случайных величин (например, наработки на отказ, фактический расход топлива, материалов и т.д.).

1 Случайные величины (от 1 до n) располагают в порядке возрастания или убывания их абсолютных значений:

x 1 =xmin; x 2; x 3; x 4 ;…;xi;…; xn- 1; xn=xmax.

2 Точечные оценки CB:

— среднее значение СВ

| (1.5) |

— размах СВ

| z=xmax-xmin; | (1.6) |

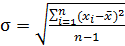

— среднеквадратическое отклонение, характеризующее вариацию,

; ;

| (1.7) |

— коэффициент вариации

| υ = σ /х. | (1.8) |

В ТЭА различают СВ

— с малой вариацией: υ≤0,1;

— со средней вариацией: 0,1≤υ≤0,33;

— с большой вариацией: υ > 0,33.

Точечные оценки позволяют предварительно судить о качестве изделий и технологических процессов. Чем ниже средний ресурс и выше вариация ( σ, υ, z), тем ниже качество конструкции и изготовления (или ремонта) изделия. Чем выше коэффициент вариации показателей технологических процессов ТЭА (трудоемкость, простои в ТО или ремонте, загрузка постов и исполнителей и др.), тем менее совершенны применяемые организация и технология ТО и ремонта.

3 Вероятностные оценки СВ. При вероятностных оценках рекомендуется размах СВ разбить на несколько (как правило, не менее 5 — 7 и не более 9 — 11) равных по длине Δ x интервалов. Далее следует произвести группировку, т.е. определить число случайных величин, попавших в первый (n 1), второй (n 2) и остальные интервалы. Это число называется частотой. Разделив каждую частоту на общее число случайных величин (n 1+ n 2+…+ nn = n), определяют частость ω =ni/n. Частость является эмпирической (опытной) оценкой вероятности Р.

4 Обычно применяется следующая буквенная индексация рассмотренных событий и понятий:

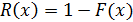

— F (failure) — отказ, авария, повреждение, вероятность этих событий;

— R (reliability) — безотказность, надежность, прочность, вероятность этих событий;

— Р (probability) — вероятность.

Вероятность отказа может быть получена также последовательным суммированием интервальных вероятностей за наработку X, т.е.

| F (x)= p 1+ p 2+…+ pj, | (1.9) |

где j — номер интервала, соответствующий наработке X.

5 Следующей характеристикой случайной величины является плотность вероятности (например, вероятности отказа) f (x) — функция, характеризующая вероятность отказа за малую единицу времени при работе узла, агрегата, детали без замены. Если вероятность отказа за наработку F (x) =т (х) /п, то, дифференцируя ее при п =const, получим плотность вероятности отказа

, ,

| (1.10) |

где dm/dx — элементарная «скорость», с которой в любой момент времени происходит приращение числа отказов при работе детали, агрегата без замены.

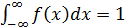

Так как f (x) =F' (x), то

. .

| (1.11) |

Поэтому F (x)называют интегральной функцией распределения, а f (х) — дифференциальной функцией распределения. Так как

, a

, a  ,

,

то

.

.

Имея значения F (x)или f (x), можно произвести оценку надежности и определить среднюю наработку до отказа

. .

| (1.12) |

6 При оценке качества изделий, нормировании ресурсов, в системе гарантийного обслуживания применяют гамма-процентный ресурс x γ.Это интегральное значение ресурса x γ, которое вырабатывает без отказа не менее γ процентов всех оцениваемых изделий, т.е.

R = P { xi > x γ}≥γ.

В ТЭА обычно принимаются γ=80, 85, 90 и 95 %. В рассматриваемом примере при γ=95 % x γ=7 тыс. км (таблица 1.4).

Риск отказа изделия F в данной ситуации, т.е. более раннее достижение изделиями гамма-процентного ресурса, составляет около 5 %.

Гамма-процентный ресурс используется при определении периодичности ТО по заданному уровню безотказности γ. Выражение l то= x γ означает, что обслуживание с периодичностью l то гарантирует вероятность безотказной работы R ≥γ и отказа F ≤(1-γ).

Если организаторы производства без технико-экономического анализа назначали периодичность, например, l то=10 тыс. км (см. таблицу 1.4), то примерно 18 изделий из 100 (n 1=6 и n 2=12, т (х) = 18) откажут ранее назначенного ТО, т.е. вероятность отказа

F (x ≤10)= P { xi <(X =10)}= m (x)/ n =18/100=0,18.

Остальные 82 % изделий (19+25+20+13+5) имеют потенциальную наработку на отказ xi> 10 тыс. км. Следовательно, ТО им будет произведено ранее, чем они могут отказать, и вероятность их безотказной работы

R (x >10)= P { xi <(X =10)}=[ n - m (x)]/ n =(100-18)/100=0,82.

Для первых отказов невосстанавливаемых изделий и взаимно дополняющих событий (отказ – работоспособное состояние) имеет место условие F (x) +R (x)=0,18+0,82=1, т.е., зная вероятность отказа, можно определить вероятность безотказной работы и наоборот.

7 Используя данные таблицы 1.4, можно также определить некоторые точечные оценки СВ.

Среднее значение СВ

, ,

| (1.13) |

где j — номер интервала.

Для данных таблицы 1.4 имеем:

7 0,06+9 0,12+11 0,19+13 0,25+15 0,20+17 0,13+19 0,05=13,0 тыс. км.

7 0,06+9 0,12+11 0,19+13 0,25+15 0,20+17 0,13+19 0,05=13,0 тыс. км.

Таким образом, если бы периодичность ТО равнялась средней наработке на отказ, то более 60 % изделий в рассматриваемом примере отказали бы до обслуживания.

Среднеквадратическое отклонение

=1,26 тыс. км,

=1,26 тыс. км,

где j — число интервалов.

Коэффициент вариации

υ=σ/  =1,26/13≈0,1.

=1,26/13≈0,1.

8 Важным показателем надежности является интенсивность отказов λ(х) — условная плотность вероятности возникновения отказа невосстанавливаемого изделия, определяемая для данного момента времени при условии, что отказа до этого момента не было. Аналитически для получения λ(х)необходимо элементарную вероятность d m/ d x отнести к числу элементов, не отказавших к моменту х, т.е.

λ(x)=d m /d x:[ n - m (x)].

Так как вероятность безотказной работы

R (x)=[ n - m (x)]/ n,

то

λ(x)=d m /d x/ [ nR (x)].

Учитывая, что

,

,

получаем

λ(x)= f (x)/ R (x).

Таким образом, интенсивность отказов равна плотности вероятности отказа, деленной на вероятность безотказной работы для данного момента времени или пробега.

Рисунок 1.10 – Изменение интенсивности постепенных (1) и внезапных (2) отказов

Так как R (x) = 1- т (х) /п, то после дифференцирования

.

.

Так как

λ(x)=d m /d x/ [ nR (x)].

то можно записать:

λ(x)=-d R /d x/R (x),

откуда после интегрирования

| (1.14) |

Это универсальная формула определения вероятности безотказной работы невосстанавливаемого элемента для любого закона распределения. Зная интенсивность отказов, можно для любого момента времени или пробега определить вероятность безотказной работы. Существуют внезапные и постепенные отказы (рисунок 1.10). Последние описывают работу так называемых стареющих элементов.

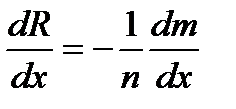

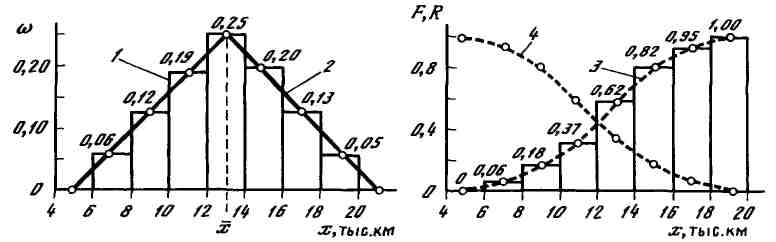

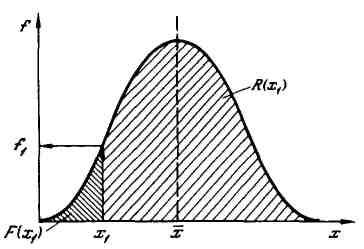

9 Наглядное представление о величине и вариации СВ дает их графическое изображение: гистограммы (1, рисунок 1.11) и полигоны (2, рисунок 1.11) распределения, а также интегральные функции распределения вероятностей отказа (3, рисунок 1.11) и безотказной работы (4, рисунок 1.11) и дифференциальные функции или законы распределения случайной величины (рисунок 1.12).

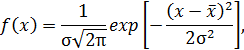

10 В ряде случаев законы распределения случайных величин могут быть описаны аналитически, как функции параметров этих законов. Такие аналитические зависимости имеются для нормального, экспоненциального и ряда других законов распределения СВ, описывающих процессы ТЭА.

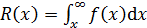

Общий вид закона распределения:

| (1.15) |

причем

| (1.16) |

Для процессов технической эксплуатации и непрерывных СВ наиболее характерны следующие законы распределения.

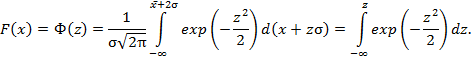

Нормальный закон распределения (двухпараметрический: σ и x). Такой закон формируется, когда на исследуемый процесс и его результат влияет сравнительно большое число независимых (или слабозависимых) элементарных факторов (слагаемых), каждое из которых в отдельности оказывает лишь незначительное действие по сравнению с суммарным влиянием всех остальных.

| (1.17) |

| (1.18) |

Экспоненциальный закон (однопараметрический – X). При экспоненциальном законе распределения вероятность безотказной работы не зависит от того, сколько проработало изделие с начала эксплуатации, а определяется конкретной продолжительностью рассматриваемого периода или пробега Δ х, называемого временем выполнения задания. Таким образом, эта модель не учитывает постепенного изменения параметров технического состояния, например, в результате изнашивания, старения и других причин, а рассматривает так называемые нестареющие элементы и их отказы. Экспоненциальный закон используется чаще всего при описании внезапных отказов, продолжительности разнообразных ремонтных воздействий и в ряде других случаев:

| f (x)=λexp(-λ x); | (1.19) |

| R (x)=exp(-λ x). | (1.20) |

1 — гистограмма, 2 — полигон распределения, 3 — интегральная функция вероятности отказов и 4 — безотказной работы

Рисунок 1.11 – Графическое изображение случайной величины

Рисунок 1.12 – Дифференциальная функция распределения – закон распределения СВ

Для этого закона λ=1/  ;

;  =σ; υ=1.

=σ; υ=1.

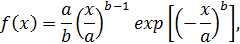

Закон распределения Вейбулла проявляется в модели так называемого слабого звена. Если система состоит из группы независимых элементов, отказ каждого из которых приводит к отказу всей системы, то в такой модели рассматривается распределение времени (или пробега) достижения предельного состояния системы как распределение соответствующих минимальных значений xi отдельных элементов:

x c=min(x 1; x 2;…; xn).

Функция распределения этой величины может быть выражена следующей зависимостью:

| (1.21) |

где a и b — параметры распределения.

Примером использования распределения Вейбулла является распределение ресурса подшипника качения. Этот ресурс ограничивается ресурсом одного из элементов (шарика, ролика, конкретного участка сепаратора и т.д.).

Значение аналитических зависимостей состоит в том, что если известен вид закона (на основе опыта, литературных источников, наблюдений) и его параметры, то можно расчетными методами, не проводя объемных наблюдений, воспроизвести (прогнозировать) ожидаемые вероятности отказов и других состояний изделий и процессов. Например, для нормального закона необходимо знать два параметра ( , σ), а для экспоненциального – один (

, σ), а для экспоненциального – один ( или λ), чтобы рассчитать вероятность отказов и безотказной работы (приложение Б).

или λ), чтобы рассчитать вероятность отказов и безотказной работы (приложение Б).

1.4.5 Примеры практического использования аналитических зависимостей

Если на основании имеющихся наблюдений или анализа механизма возникновения отказов можно предположить о реализации определенного теоретического закона распределения СВ, то соответствующие показатели можно рассчитать аналитически.

Так, для нормального закона при расчетах часто пользуются понятием нормированной функции Ф(z), для которой принимается новая случайная величина z= (х-  ) / σ, так называемое нормированное отклонение. Тогда

) / σ, так называемое нормированное отклонение. Тогда

| (1.22) |

Для нормированной функции составлены таблицы, облегчающие расчеты (приложение Б).

Пример 1. Определить вероятность первой замены детали при наработке автомобиля с начала эксплуатации 70 тыс. км. Распределение наработки до первого отказа подчиняется нормальному закону с параметрами:  =95 тыс. км; σ=30 тыс. км.

=95 тыс. км; σ=30 тыс. км.

Используя понятие нормированной функции, определим нормированное отклонение

z =(x -  )/σ=(70-95)/30=-0,83.

)/σ=(70-95)/30=-0,83.

P (x)=Ф(z)=Ф(-0,83).

По приложению Б находим Ф(-0,83)≈0,20.

Таким образом, примерно 20 % автомобилей потребуют замены деталей при пробеге с начала эксплуатации до 70 тыс. км.

Вероятность отказа в интервале пробега x 1- x 2 определяется разностью P (x 2)- P (x 1)=Ф(z 2)-Ф(z 1).

Пример 2. Определить вероятность отказа той же детали в интервале пробега от x 1=70 тыс. км до x 2 = 125 тыс. км. Определяем: z 1=-0,83; z 2=(125-95)/30=1. По приложению 5 находим Ф(-0,83)=0,20; Ф(1)=0,84. Таким образом, вероятность отказа детали в интервале пробега 70—125 тыс. км составляет 0,64, т.е. у 64 % автомобилей в этом интервале пробега ожидается отказ детали и потребуется ее замена или ремонт.

Аналогичные таблицы имеются для экспоненциального и ряда других законов распределения.

Таким образом, умение оценивать случайные величины позволяет в реальной эксплуатации:

— во-первых, перейти от ожидания стихийного появления событий (отказы изделия, требования на услуги ТО и ремонт, заправку и др.) к инструментальному описанию и объективному предвидению их реализаций с определенной вероятностью, что позволяет подготовить и приспособить производство к эффективному освоению соответствующих требований;

— во-вторых, принять риск в качестве объективной реальности, свойственной любой деятельности, особенно эксплуатационной. Поэтому для успешной производственной деятельности важно стремиться не полностью исключить риск (что нереально для случайных процессов), а уметь его оценить и произвести выбор с учетом возможных отрицательных и положительных последствий.

1.5.1 Виды стратегий

Для обеспечения работоспособности автомобиля и парков применяют три стратегии, характеристики которых приведены в таблице 1.5. Идентификация и разграничение этих стратегий производится с использованием закономерностей ТЭА третьего вида.

Таблица 1.5 – Стратегии обеспечения работоспособности

| I | Поддержание заданного уровня (интервала) работоспособности | ТО |

| II | Восстановление утраченной работоспособности | Ремонт |

| III | Комбинация I и II стратегий | ТО и ремонт |

Рассмотрим содержание и взаимоотношения этих стратегий на примере элемента с постепенным изменением параметра технического состояния – тормозного механизма (рисунок 1.13). Конструктивным параметром Y (при прочих равных условиях) этого механизма является зазор между тормозными накладками и барабаном (диском).

Одним из диагностических параметров (наряду с тормозной силой, замедлением и др.) является тормозной путь S т, предельно допустимое значение которого S тпд регламентировано (стандарт, правила дорожного движения). При торможении автомобиля сопрягаемые детали (тормозные накладки – диск, барабан) изнашиваются, зазор возрастает (кривая 1, рисунок 1.13), а тормозной путь (кривая 2) увеличивается. Переход за предельное значение конструктивного параметра Y п, определяемого конструкцией изделия, вызывает отказ тормозного механизма и автомобиля, внешним проявлением которого является резкое возрастание тормозного пути. (При этом резко увеличивается вероятность дорожно-транспортного происшествия.) С тем чтобы предупредить (профилактировать) это событие, необходимо до его наступления, т.е. при наработке l то< l p, «вернуть» механизм в исходное (AD: Y пд→ Y н) или близкое к нему (АЕ: Y пд→ Y’ н) состояние, уменьшив методами регулирования зазор между накладками и барабаном (диском) на величину Δ= Y пд- Y н (или Δ’= Y пд- Y’ н). Далее, этот процесс предупреждения отказа (I стратегия) может продолжаться в зависимости от конструкции механизма многократно и является типичным примером профилактики, т.е. технического обслуживания, а l то – его периодичностью. В саморегулирующихся механизмах это происходит также с определенной периодичностью, но автоматически. Разница Y п- Y пд (предотказная зона) необходима, чтобы свести возможность (вероятность) отказа из-за неучтенных или неизвестных факторов (разные условия эксплуатации, качество материала, режимы эксплуатации) к минимуму. При этом величина Δ l = l p- l то определяет запас ресурса при принятой периодичности технического обслуживания l то.

При увеличении Δ l (сокращении l то) растут безопасность работы механизма и одновременно затраты на саму профилактику, которую приходится проводить чаще. Увеличение периодичности ТО (l то) сокращает затраты на техническое обслуживание (производится реже), но одновременно увеличивает риск отказа, т.е. наступления события Y>Y пи связанные с ним затраты (дорожно-транспортное происшествие, нарушение транспортного процесса, компенсация ущерба и др.). Поэтому важнейшим в поддержании работоспособности изделия является определение рациональной периодичности l то.

Если известна интенсивность изменения параметра технического состояния а (из наблюдений, опыта, технической документации), то среднюю величину ресурса l р или периодичности ТО l то можно рассчитать по формулам

р≈(Y п- Y н)/ a;

р≈(Y п- Y н)/ a;

то≈(Y пд- Y н)/ a.

то≈(Y пд- Y н)/ a.

Рисунок 1.13 – Схема изменения и восстановления технического состояния S T — тормозной путь

Подобная схема типична для изделий и материалов с монотонным изменением параметров технического состояния (см. рисунки 1.7, 1.8). Такие изделия или элементы называются стареющими.

При каждом цикле профилактики происходит полная (Δ) или частичная (Δ’) компенсация износа сопряженных деталей, фактические размеры (например, толщина тормозного диска) которых все больше отклоняются от номинальных. В конце концов, наступает новое предельное состояние изделия, при котором работоспособность не может быть обеспечена профилактическими методами. Требуется восстановление утраченной работоспособности, которое осуществляется ремонтом или заменой (II стратегия). В рассматриваемом примере – это замена тормозных накладок и колодок в сборе (или раздельно) с тормозными барабанами (дисками) в зависимости от технического состояния последних. Наработка до этого состояния называется ресурсом до ремонта L p или полным ресурсом до замены L a.

1.5.2 Техническое обслуживание

Техническое обслуживание является профилактическим мероприятием, имеющим целью предупреждение и отдаление момента достижения автомобилем и его элементами предельного состояния, т.е. отказов и неисправностей.

Основные задачи ТО:

1) предупреждение (профилактика) отказов и неисправностей (метод: возвращение системы в начальное или близкое к нему техническое состояние Yi → Y н(Y’ н);

2) отдаление момента достижения системой предельного состояния Y п, т.е. увеличение ресурса (метод: сокращение интенсивности изменения параметров технического состояния изделия – применение более качественных материалов, соблюдение правил эксплуатации, качественное обслуживание и др.);

3) поддержание санитарно-гигиенического состояния и удовлетворительного внешнего вида автомобиля, а также создание условий для эффективного проведения работ ТО и Р (метод: уборка, мойка, санитарная обработка, очистка, окраска).

Характерные работы ТО: контрольно-диагностические, электротехнические, заправочные, крепежные, смазочные, регулировочные, моечные, уборочные и др. Особенность работ ТО:

1) поддержание технического состояния в заданных пределах Y н≤ Yi ≤ Y пд(см. рисунки 1.1, 1.13);

2) регулярность и плановость – выполнение с определенной, заранее заданной наработкой, называемой периодичностью ТО – l то;

3) значительное влияние на безотказность, долговечность, экономичность и экологичность;

4) выполнение, как правило, без разборки или с минимальной разборкой;

5) сравнительно малая трудоемкость и продолжительность операций ТО;

6) сравнительно малая наработка (периодичность l то=3—25 тыс. км);

7) выполнение операций, как правило, группами, называемыми видами (ступенями) ТО. Например, в России: ежедневное обслуживание (ЕО); ТО-1, ТО-2 и др. периодическое обслуживание; сезонное обслуживание (СО). В зарубежной практике виды ТО: А, В, С, D и др.

ТО выполняется владельцами транспортных средств своими силами или на специализированных предприятиях: станциях технического обслуживания, в мастерских и др.

1.5.3 Ремонт

Ремонт предназначен для восстановления и поддержания работоспособности изделия и его элементов, а также устранения отказов и неисправностей, возникающих в процессе эксплуатации.

Характерные ремонтные работы: контрольно-диагностические и дефектовочные, разборочные, сборочные, слесарные, механические, сварочные, кузовные, малярные и др.

Особенности ремонтных работ:

1) выполняются, как правило, по достижении предельного состояния, т.е. по потребности;

2) наработка до ремонта обычно превышает периодичность ТО;

3) необходима частичная или полная разборка агрегата, автомобиля;

4) имеют значительную трудоемкость и стоимость;

5) необходимо применение достаточно сложного специального и универсального оборудования (станочное, сварочное, окрасочное и др.);

6) объектом ремонта может быть весь автомобиль, агрегат, сборочная единица или деталь.

Различают следующие виды ремонта.

Капитальный ремонт автомобиля или агрегата, целью которого является регламентирование восстановления работоспособности изделия до нормативного уровня, близкого к новому изделию (ресурс 80 % и более). КР выполняется, как правило, на специализированных авторемонтных предприятиях.

Восстановительный ремонт деталей (ВРД) имеет целью восстановление номинального уровня работоспособности, соответствующего показателям новых деталей. Проводится на специализированных предприятиях, а в ряде стран – заводами-изготовителями или их дочерними компаниями. В зарубежной практике это называется ремонтом, выполняемым в соответствии со спецификациями изготовителей.

Текущий ремонт (ТР) предназначен для устранения возникающих в процессе эксплуатации автомобилей отказов и неисправностей, а также для обеспечения установленных нормативов ресурса автомобилей и агрегатов до капитального ремонта или списания. ТР, как правило, выполняется на автотранспортных предприятиях между или одновременно с ТО, в специализированных ремонтных мастерских и на СТО.

1.5.4 Восстанавливаемые и ремонтируемые изделия

Если при достижении предельного состояния изделие конструктивно может быть восстановлено, то оно называется восстанавливаемым. Примеры: автомобиль, агрегат, система, ряд деталей. У восстанавливаемого изделия полный ресурс значительно превосходит наработки на отказы.

Если изделие конструктивно не допускает восстановления (лампы, ремни, прокладки, накладки, провода, свечи и др.), то оно называется невосстанавливаемым. Наработка до отказа и полный ресурс таких изделий совпадают.

Если в конкретных экономических и технических условиях (ресурсы, цены новых и отремонтированных изделий и др.) ремонт изделия является целесообразным, то оно называется ремонтируемым. В противном случае – неремонтируемым.

Проводя профилактику, нельзя полностью исключить возникновение отказов и неисправностей, так как они возникают под действием многочисленных, иногда неизвестных факторов. А наработка на отказ или неисправность является случайной величиной, нижнее значение которой практически приближается к нулю.

Поэтому на практике реальной принимается III стратегия, являющаяся комбинацией I стратегии поддержания (ТО) и II стратегии восстановления (Р) работоспособности (таблица 1.5).

Эта комбинация составляет основу системы технического обслуживания и ремонта, которая будет рассмотрена в дальнейшем. Причем техническое обслуживание и ремонт выступают в виде «сообщающихся сосудов». Чем эффективнее обслуживание (оптимальные периодичность и состав профилактических работ), тем реже возникают отказы и неисправности и меньше затраты на ремонт.

Поэтому одним из показателей эффективности технической эксплуатации, ее целевой функцией U являются суммарные затраты на ТО (C I) и ремонт (C II), которые при удовлетворении прочих условий должны быть минимизированы:

| U Σ= C Σ= C I+ C II. | (1.23) |

Оптимальное значение целевой функции U0 Σ=(C Σ)min. Отсюда можно сделать ряд практических выводов.

Во-первых, изменяя содержание технического обслуживания (состав работ, периодичность), можно влиять на одну из целевых функций технической эксплуатации U Σ, т.е. управлять ею.

Во-вторых, очевидно прямое влияние технического обслуживания на ремонт.

В-третьих, частота, содержание и объемы ремонтных работ при прочих равных условиях (конструкция автомобиля, условия эксплуатации и др.) являются одним из показателей качества технического обслуживания.

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 2674; Нарушение авторских прав?; Мы поможем в написании вашей работы!