КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Определение потребности в запасных частях 1 страница

|

|

|

|

Определение трудозатрат при технической эксплуатации

Определение периодичности технического обслуживания

Понятие о нормативах и их назначении

МЕТОДЫ ОПРЕДЕЛЕНИЯ НОРМАТИВОВ ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ АВТОМОБИЛЕЙ

Любое государственное, муниципальное или частное предприятие может эффективно работать, имея соответствующие планы и программы производства и его развития. Для составления и реализации этих планов и программ предприятие должно располагать обоснованными нормативами.

Под нормативом понимается количественный или качественный показатель, используемый для упорядочения процесса принятия и реализации решений.

По назначению различают нормативы, регламентирующие:

— свойства изделий (надежность, безопасность, производительность, грузоподъемность, масса, габаритные размеры и др.);

— состояние изделий (номинальные, допустимые и предельные значения параметров технического состояния) и материалов (плотность, вязкость, содержание компонентов, примесей и т.д.);

— ресурсное обеспечение (капиталовложения, расход материалов, запасных частей, трудовые затраты);

— технологические требования, определяющие содержание и порядок проведения определенных операций и работ ТО, ремонта и др.

По уровню нормативы различают:

— федеральные (законы, стандарты, требования по дорожной, экологической и пожарной безопасности и др.);

— региональные, межотраслевые (положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта, правила технической эксплуатации);

— отраслевые и групповые (группа предприятий, объединения, холдинг);

— внутриотраслевые и хозяйственные (применяемые на предприятии или группе предприятий нормативы, стандарты качества и др.).

|

|

|

Нормативы используются при определении уровня работоспособности автомобилей и парка, планировании объемов работ, определении необходимого числа исполнителей, потребности в производственной базе, в технологических расчетах.

К важнейшим нормативам технической эксплуатации относятся периодичность ТО, ресурс изделия до ремонта, трудоемкость ТО и ремонта, расход запасных частей и эксплуатационных материалов.

Определение нормативов производится на основе теоретических предпосылок, аналитических расчетов и данных о надежности изделий, расходе материалов, продолжительности и стоимости проведения работ ТО и ремонта, составляющих совокупность закономерностей ТЭА шестого вида.

Периодичность ТО (l то) – это нормативная наработка (в километрах пробега или часах работы) между двумя последовательно проводимыми однородными работами или видами ТО.

Как отмечалось ранее (§ 1.6), при техническом обслуживании применяются две тактики доведения изделия до требуемого технического состояния: по наработке (I-1) и по состоянию (I-2). Поэтому при первой тактике определяется периодичность контроля, которая переходит в исполнительскую часть операции с коэффициентом повторяемости K 1=1 (см. § 1.6). При второй тактике определяется периодичность контроля, а исполнительская часть операции выполняется по потребности в зависимости от результатов контроля, т.е. 1  K 2≥0.

K 2≥0.

Методы определения периодичности ТО подразделяются на простейшие (метод аналогии по прототипу); аналитические, основанные на результатах наблюдений и основных закономерностях ТЭА; имитационные, основанные на моделировании случайных процессов. Рассмотрим наиболее распространенные методы.

4.2.1 Определение периодичности ТО по допустимому уровню безотказности

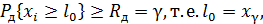

Этот метод основан на выборе такой рациональной периодичности, при которой вероятность отказа F элемента не превышает заранее заданной величины (рисунок 4.1), называемой риском.

|

|

|

Вероятность безотказной работы

| (4.1) |

где хi — наработка на отказ;

R д — допустимая вероятность безотказной работы, γ =1- F;

l 0 — периодичность ТО;

хγ — гамма-процентный ресурс.

Для агрегатов и механизмов, обеспечивающих безопасность движения, R д=0,9—0,98; для прочих узлов и агрегатов R д=0,85—0,90.

Определенная таким образом периодичность значительно меньше средней наработки на отказ (см. рисунок 4.1) и связана с ней следующим образом: l 0=βп  , где βп — коэффициент рациональный периодичности, учитывающий величину и характер вариации наработки на отказ или ресурса, а также принятую допустимую вероятность безотказной работы (таблица 4.1).

, где βп — коэффициент рациональный периодичности, учитывающий величину и характер вариации наработки на отказ или ресурса, а также принятую допустимую вероятность безотказной работы (таблица 4.1).

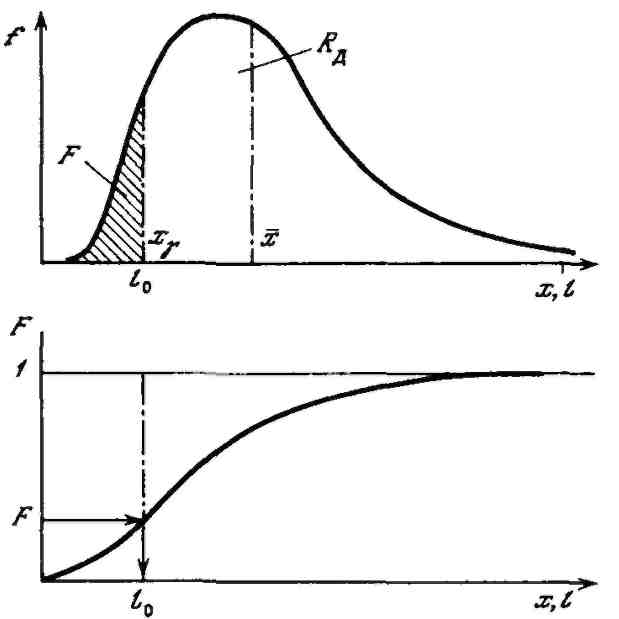

На рисунке 4.2 приведены распределения наработки на отказы двух элементов (1 и 2), имеющих одинаковые средние наработки ( 1=

1=  2=

2=  ), на разные вариации, причем υ1<υ2. При назначении для этих элементов периодичности ТО, соответствующих равным рискам (F 1= F 2), l 01 >l 02.

), на разные вариации, причем υ1<υ2. При назначении для этих элементов периодичности ТО, соответствующих равным рискам (F 1= F 2), l 01 >l 02.

Таким образом, чем меньше вариация случайной величины, тем большая периодичность ТО при прочих равных условиях может быть назначена.

Рисунок 4.1 – Определение периодичности ТО по допустимому

уровню безотказности

Рисунок 4.2 – Влияние вариации на оптимальную периодичность

Поэтому одной из главных задач технической эксплуатации является принятие технологических и организационных мер по сокращению вариации наработки на отказ профилактируемых элементов:

— повышение качества ТО и ремонта;

— выдерживание назначенных периодичностей, т.е. регулярность ТО;

— группировка автомобилей при конкретном обслуживании по возрасту и условиям эксплуатации, обеспечивающая относительную однородность технического состояния.

Таблица 4.1 – Коэффициент рациональной периодичности при различных значениях допустимой вероятности безотказной работы и коэффициента вариации ресурса

| R д | Коэффициент вариации ресурса | |||

| 0,2 | 0,4 | 0,6 | 0,8 | |

| 0,85 | 0,80 | 0,55 | 0,40 | 0,25 |

| 0,95 | 0,67 | 0,37 | 0,20 | 0,10 |

Преимущества метода: простота и учет риска. Недостатки метода:

— неполное использование ресурса изделия, так как l о<<  , а R д изделий имеет наработку на отказ xi > l о;

, а R д изделий имеет наработку на отказ xi > l о;

|

|

|

— отсутствие прямых экономических оценок последствий отказа (косвенный учет – при назначении риска F).

Сферы применения:

— при незначительных экономических и других последствиях отказа;

— для массовых объектов, когда влияние каждого из них на надежность изделия в целом невелико (несиловые крепежные детали);

— при практической невозможности или большой стоимости последовательной фиксации изменения параметров технического состояния (электропроводка, транзисторы, гидро- и пневмомагистрали);

— при необходимости минимизировать риски, затраты на которые перекрываются экономией по другим статьям (доставка опасных и скоропортящихся грузов, доставка точно в срок, специальные операции).

4.2.2 Определение периодичности ТО по закономерности изменения параметра технического состояния и его допустимому значению

Как известно, для группы автомобилей (или элементов) изменение параметров технического состояния по наработке является случайным процессом (см. раздел 1.4) Y (l, t)и графически изображается пучком функций Yi =ψ(l,t).

Проведем анализ этой ситуации и выделим условно из этого пучка три изделия с разной интенсивностью а изменения параметра технического состояния (рисунок 4.3): максимальной (1), средней (2) —выделяем или вычисляем, минимальной (3).

— Определим средний ресурс (изделие № 2) х р2 при Y пд.

— Построим при фиксированной наработке всех изделий  р2 график 5 плотности вероятности распределения параметра технического состояния f 1(Y) для всей совокупности изделий.

р2 график 5 плотности вероятности распределения параметра технического состояния f 1(Y) для всей совокупности изделий.

— Если периодичность ТО l’ то будет равна  р2, то значительная часть изделии (F 1 на рисунке 4.3) откажет при наработке х < l’ то, так как у них Yi > Y пд.

р2, то значительная часть изделии (F 1 на рисунке 4.3) откажет при наработке х < l’ то, так как у них Yi > Y пд.

Рисунок 4.3 – Определение периодичности l по допустимому значению

и изменению параметра технического состояния

— Назначим допустимое для данного изделия значение риска F д.

— Уменьшим периодичность ТО до величины l" то таким образом, чтобы вероятность отказа была равна или меньше допустимой F д (сдвиг по стрелке 4 на рисунке 4.3).

|

|

|

— Получим новое распределение плотности вероятности отказа, f 2(Y) — 6 на рисунке 4.3.

— При этом варианте рациональная периодичность ТО l то= x p7(F 2).

— При этой периодичности обеспечиваются заданные условия, а именно:

а) вероятность, что параметр превысит предельно допустимый: Р (Yi > Y пд)≤ F д;

б) вероятность, что отказ возникнет раньше постановки на ТО: Р (хi<l то)≤ F д.

— Определим изделие 7 на рисунке 4.3, которое имеет предельно допустимое значение интенсивности изменения параметра технического состояния a пд, соответствующее условию нулевого риска при l то= x p7(F 2).

— По кривой 7 рисунка 5.3 или аналитически определим

| (4.2) |

где а — средняя интенсивность изменения параметра технического состояния (для изделия 2 на рисунке 4.3);

μ — коэффициент максимально допустимой интенсивности изменения параметра технического состояния.

Его превышение означает, что риск отказа до направления изделия на обслуживание будет больше заданного, т.е. F 2 >F д1.

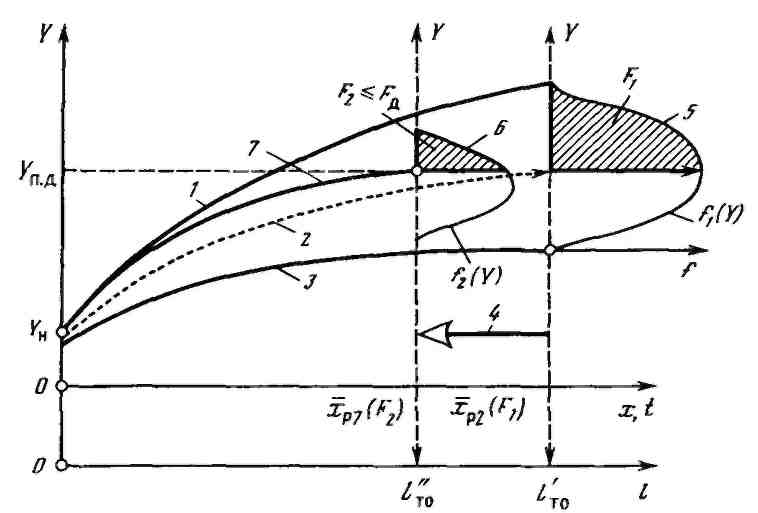

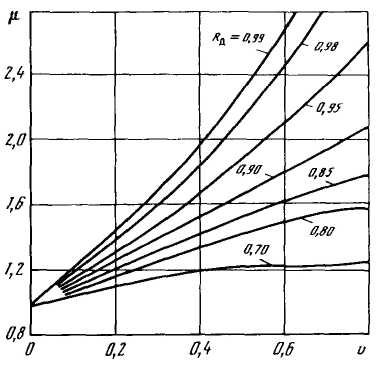

Коэффициент μ зависит от вариации наработки до отказа, заданного значения вероятности безотказной работы при межосмотровой наработке (рисунок 4.4) и вида закона распределения.

Для нормального закона распределения

| μ=1+ t дυ, | (4.3) |

где t д = (а пд- а) / σ— нормированное отклонение, соответствующее доверительному уровню вероятности.

Для закона Вейбулла

| (4.4) |

где Г — гамма-функция;

т — параметр распределения.

Чем больше υили R д, тем больше μ и меньше периодичность ТО.

Рисунок 4.4 – Влияние коэффициента вариации υ

на коэффициент максимально допустимой интенсивности μ

Таким образом, оценив значение μи определяя в процессе эксплуатации интенсивность изменения параметра технического состояния конкретного изделия ai (конструктивный параметр), можно прогнозировать его безотказность в межосмотровом периоде:

— при ai > а пд=μ a изделие откажет до технического обслуживания с вероятностью F 2.

P { ai>а пд} =F 2 =F пд;

— при ai ≤ а пдизделие не откажет до очередного ТО с вероятностью R =1- F 2:

P { ai ≤ а пд} =1-F 2 =R пд.

Пример. Определить рациональную периодичность l то контроля и регулирования тормозного механизма грузового автомобиля с пневматическим приводом при работе в городских условиях, обеспечивающую с вероятностью 90 % сохранение работоспособности между ТО. Исходные данные:

R д=0,9 (90 %); Y н=0,38 мм; Y пд=1 мм; а= 0,056 мм/1000 км; υ=0,3; t д=1,28 при R =0,9.

Решение: μ=1+υ t д=1+0,3 1,28=1,38.

При коэффициенте вариации υ =0,15

μ=1+0,15 1,28=1,19; l’ то=8,7 тыс. км.

Средний ресурс (при R д=0,5 и t д=0)  р=11 тыс. км.

р=11 тыс. км.

Следовательно:

— сокращение вариации увеличивает при прочих равных условиях периодичность ТО;

— ориентация при определении l то на средние данные ( , кривая 2 на рисунок 4.3) не может обеспечить высокую безотказность между ТО (F≈ 0,5).

, кривая 2 на рисунок 4.3) не может обеспечить высокую безотказность между ТО (F≈ 0,5).

Преимущества метода:

— учет фактического технического состояния изделия (диагностика);

— возможность гарантировать заданный уровень безотказности F;

— учет вариации технического состояния. Недостатки метода:

— отсутствие прямого учета экономических факторов и последствий;

— необходимость получать (или иметь) информацию о закономерностях изменения параметров технического состояния Y =ψ(l, x).

Сферы применения:

— объекты с явно фиксируемым и монотонным изменением параметра технического состояния (постепенные отказы) – регулируемые механизмы (тормоза, сцепление, установка передних колес, клапанный механизм);

— при реализации стратегии профилактики по состоянию.

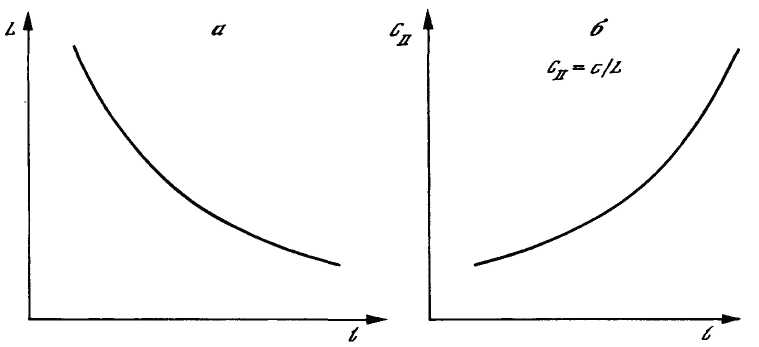

4.2.3 Технико-экономический метод

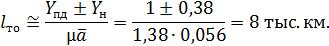

Этот метод сводится к определению суммарных удельных затрат на ТО и ремонт и их минимизации. Минимальным затратам соответствует оптимальная периодичность технического обслуживания l 0. При этом удельные затраты на ТО C 1= d/l, где l — периодичность ТО; d — стоимость выполнения операции ТО.

Рисунок 4.5 – Изменение d и С I в зависимости от периодичности ТО

Рисунок 4.6 – Изменение L и С II в зависимости от периодичности ТО

При увеличении периодичности разовые затраты на ТО (d)или остаются постоянными, или незначительно возрастают (рисунок 4.5, а), а удельные затраты значительно сокращаются (рисунок 4.5, б).

Увеличение периодичности ТО, как правило, приводит к сокращению ресурса детали или агрегата (рисунок 4.6, а)и росту удельных затрат на ремонт: С II= c/L (рисунок 4.6, б), где с — разовые затраты на ремонт; L —ресурс до ремонта. Выражение U=С I+ С II= С Σ является целевой функцией, экстремальное значение которой соответствует оптимальному решению. В данном случае оптимальное решение соответствует минимуму удельных затрат. Определение минимума целевой функции и оптимального значения периодичности ТО проводится графически (рисунок 4.7) или аналитически в том случае, если известны зависимости С I = f (l) и С II=ψ(l).

Если при назначении уровня риска учитывать потери, связанные с дорожными происшествиями, то технико-экономический метод применим для определения оптимальной периодичности операций, влияющих на безопасность движения.

Преимущества метода:

— учет экономических последствий принимаемых решений (l 0); простота, ясность, универсальность.

Рисунок 4.7 – Изменение удельных затрат С I, С II, С Σ в зависимости

от периодичности ТО

Недостатки метода:

— необходимость в достоверной информации о стоимости операций ТО и ремонта, влияния периодичности ТО на ресурс элемента;

— отсутствие учета вариации (случайность) всех показателей (L, x, d, с);

— отсутствие гарантии определенного уровня безотказности.

Сферы применения:

— для сложных и дорогих систем (элементов, агрегатов), не оказывающих прямого влияния на безопасность (смена масел и смазок, фильтров, регулировочные работы, сцепление, клапанный механизм, антикоррозионная защита кузова и др.);

— для определения периодичности ТО по группе автомобилей, работающих в одинаковых условиях.

4.2.4 Экономико-вероятностный метод

Этот метод обобщает предыдущие и учитывает экономические и вероятностные факторы, а также позволяет сравнивать различные стратегии и тактики поддержания и восстановления работоспособности автомобиля.

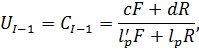

Как уже отмечалось, одна из стратегий (С II) сводится к устранению неисправностей изделия по мере их возникновения, т.е. по потребности. Удельные затраты при этом

| (4.5) |

где x, xmin, xm ах — средняя, минимальная и максимальная наработки на отказ; с — разовые затраты на ремонт, т.е. на устранение отказа.

Преимуществом этой стратегии является простота – ожидание отказа и его устранение. Основным недостатком – неопределенность состояния изделия, которое может отказать в любое время. Кроме того, затрудняются планирование и организация ТО и ремонта.

Альтернативная стратегия (С I) предусматривает предупреждение отказов и неисправностей, восстановление исходного или близкого к нему состояния изделия до того, как будет достигнуто предельное состояние. Эта стратегия реализуется при предупредительном ТО, предупредительных заменах деталей, узлов, механизмов и т.д. Причем возможны две тактики реализации этой стратегии (см. раздел 1.6): по наработке (I-1) и по техническому состоянию (I-2).

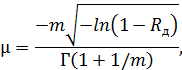

Рассмотрим последовательно определение периодичности ТО экономико-вероятностным методом при тактике (I-1) – профилактика по наработке.

Постановка задачи: требуется определить с учетом вариации наработки на отказ оптимальную периодичность l 0 при которой суммарные удельные затраты на предупреждение (ТО) и устранение (Р) отказов будут минимальны, а риск отказа известен.

1 Исходными данными являются:

— наработка на отказы х 1(в виде плотности вероятности f (x))при эксплуатации изделия без профилактики (рисунок 4.8);

— разовая стоимость выполнения профилактических (d)и ремонтных (с) работ.

2 Определяем базу для сравнения, удельные затраты на устранение отказов без профилактики, т.е. при стратегии II (формула (4.5)).

3 Выбираем целевую функцию – суммарные удельные затраты на предупреждение (ТО) и устранение (Р) отказов U=С I-1+ С II= С Σ. Оптимальная периодичность ТО l 0 соответствует минимуму целевой функции.

4 Назначаем исходную периодичность ТО l р= х (см. рисунок 4.8), которая делит все поле возможных отказов на две группы:

Рисунок 4.8 – Схема определения периодичности ТО

экономико-вероятностным методом

Таблица 4.2 – К схеме определения периодичности ТО

| Параметр | Вид стратегии | |

| II — ремонт | I — профилактика | |

| Наработка на отказ | xi<l p | xi ≥ l p |

| Событие | Отказ | Предупреждение отказа, сохранение работоспособности |

| Вероятность события | F | R |

| Наработка, периодичность выполнения | l' p | l p |

| Разовая стоимость | c | d |

— случаи xi<l р соответствуют отказам изделий с вероятностью F, так как изделие откажет до момента его направления на ТО. Средняя наработка устранения этих отказов

; ;

| (4.6) |

— случаи xi ≥ l р соответствуют предупреждению отказов с вероятностью К =1- F, так как изделие будет направлено на ТО раньше, чем оно может отказать.

5 Рассмотрим варианты реализации стратегии профилактики и ремонта, показатели которых приведены под графиком рисунка 4.8.

6 Определим удельные затраты на предупреждение и устранение отказов как отношение взвешенной стоимости ТО и Р к взвешенной наработке выполнения операций ТО и Р.

| (4.7) |

где cF+dR — средневзвешенная стоимость выполнения операции ТО и Р;

R — вероятность выполнения операции ТО;

d —разовая стоимость операции ТО;

F — вероятность отказа при выполнении ТО с периодичностью l р и вероятность выполнения ремонтной операции (устранение отказа);

с — стоимость устранения отказа;

l' p F+l p R — средневзвешенная наработка выполнения операции ТО иР;

l р — периодичность ТО при выполнении по наработке;

l' p — средняя наработка отказавших с вероятностью F элементов (xi<l р).

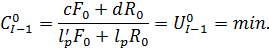

7 Аналитически из условия dC I-1/ dl =0 или графически определим оптимальную периодичность l 0, соответствующий ей риск F 0и вероятность безотказной работы R 0.

8 Определим величину целевой функции при оптимальной периодичности ТО l 01:

9 Сравним полученные удельные затраты с удельными затратами при выполнении только ремонтных работ, т.е. устранении отказов без ТО (С II) С II= c/ x: (формула (4.5)).

— Если С II> C 0I-1, то для данного элемента рационально проводить ТО по наработке с оптимальной периодичностью l 01;

— Если С II< C 0I-1, то для данного элемента нерационально предупреждать отказы (ТО), а достаточно их устранять, т.е. реализовать стратегию II – ремонт по потребности со средней наработкой до отказа  .

.

10 Построим карту профилактической операции (рисунок 4.9), которая показывает зависимость суммарных удельных затрат на ТО и ремонт при тактике профилактики I-1. На карте профилактической операции можно выделить три характерные зоны.

Рисунок 4.9 – Карта профилактической операции

Зона А — зона экономической нецелесообразности профилактической стратегии, так как С II< C 0I-1. Это также внеэкономическая зона, используемая при определении l 0, когда необходимо гарантировать высокую безотказность, несмотря на затраты (например, специальные операции, доставка особо опасных грузов, военные операции и т.д.).

Зона Б — зона предпочтительности по экономическим показателям профилактической стратегии (I-1) над ремонтной (II), так как С II≥ C 0I-1. Внутри этой зоны по организационным причинам (например, одновременное выполнение группы операций ТО, имеющих разную оптимальную периодичность) можно изменять фактическую периодичность, сохраняя условие С II≥ C 0I-1.

Зона В — зона относительной стабильности профилактической стратегии, внутри которой колебания фактической периодичности (от l' 0 до l'' 0) приводят к незначительному изменению C I-1. Это допуск при планировании ТО, который обычно составляет ±10 % от l 0.

В таблице 4.2 и на рисунке 4.10 приведены результаты определения периодичности ТО рассмотренным методом при следующих исходных данных:  =10 тыс. км; σ х= 3 тыс. км; с =10 ре; d =2 ре; распределение наработки до отказа – нормальное.

=10 тыс. км; σ х= 3 тыс. км; с =10 ре; d =2 ре; распределение наработки до отказа – нормальное.

Полученные данные позволяют сделать следующие выводы.

а) Минимальные удельные затраты (C I-1)min=0,47 ре/1000 км соответствуют оптимальной периодичности ТО l 0=6 тыс. км.

б) Применение профилактической стратегии I-1 с оптимальной периодичностью ТО сокращает удельные затраты по сравнению с ремонтом по потребности (II) в 2,1 раза (100 и 47 %).

в) Отклонение от оптимальной периодичности сокращает эффективность профилактической стратегии. Например, при l р=  =10 тыс. км затраты

=10 тыс. км затраты

— увеличиваются по сравнению с оптимальными в 1,5 раза (с 0,47 до 0,7);

— сокращаются по сравнению с ремонтной стратегией (II) примерно только на 30 % (100 и 70 %).

г) При постановке автомобилей на ТО целесообразно и реально интервальное планирование периодичности. Например, при l то=4 — 8 тыс. км затраты изменяются в пределах (0,55-0,47)/0,47=0,17, или 17 %.

д) При оптимальной периодичности риск отказа составляет 9,5 %; F (x= 6 тыс. км)=0,095 (см. таблицу 4.2). При увеличении периодичности по сравнению с оптимальной риск увеличивается (в пределе до 1), а при сокращении – уменьшается.

Таким образом, при профилактике наблюдается смешанная (I и II) стратегия обеспечения работоспособности.

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 967; Нарушение авторских прав?; Мы поможем в написании вашей работы!