КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Назначение системы ТО и ремонта и основные требования к ней

|

|

|

|

ЗАКОНОМЕРНОСТИ ФОРМИРОВАНИЯ СИСТЕМЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА АВТОМОБИЛЕЙ

Механизация и автоматизация как методы интенсификации производственных процессов

Под механизацией понимают частичную или полную замену мускульного труда человека машинным с сохранением непосредственного участия исполнителя в управлении процессом и контроле над его выполнением.

Под автоматизацией понимают частичное или полное освобождение человека не только от ручного труда, но и от участия в оперативном управлении технологическим процессом, которое в этом случае осуществляется по специально разработанной программе. В обязанности персонала входит настройка оборудования, включая контроль.

Таблица 5.1 – Влияние уровня механизации на показатели эффективности ТО и ТР в грузовых ДТП, %

| Параметр | Уровень механизации, % | |||||

| Уровень работоспособности (коэффициент технической готовности) автомобилей | ||||||

| Производительность труда | ||||||

| Расход запасных частей | ||||||

| Примечание – Для уровня механизации 25 % все показатели условно приняты за 100 % |

Механизация и автоматизация являются важнейшими направлениями научно-технического прогресса при ТЭА, влияют на продолжительность выполнения операций ТО или ремонта (см. формулу (5.19)), т.е. на производительность персонала и средств обслуживания, качество самого обслуживания и ремонта, расход материалов и запасных частей (таблица 5.1) и другие показатели эффективности ТЭА.

Таблица 5.2 – Оценка механизации производственных процессов обеспечения работоспособности автомобилей в грузовом АТП

|

|

|

| Вид работ | Уровень механизации, % |

| Ежедневное обслуживание | |

| Первое техническое обслуживание | |

| Второе техническое обслуживание | |

| Итого по ТО | |

| Текущий ремонт на постах | |

| Текущий ремонт в цехах и на участках | |

| Итого по ТР | |

| Всего по АТП |

Уровень механизации Ум, %, производственных процессов определяет долю механизированного труда в общих трудозатратах и рассчитывается по формуле

| Ум=(tm / t 0 )100, | (5.20) |

где tm — трудоемкость механизированных операций процесса из применяемой технологической документации, чел.-мин;

t 0— общая трудоемкость всех операций процесса из применяемой технологической документации, чел.-мин.

Базой для определения этого показателя является совместный анализ операций и оборудования, применяемого при выполнении этих операций.

В таблице 5.2 приведены данные оценки показателей механизации удовлетворительно оснащенного комплексного грузового АТП на 200—250 грузовых автомобилей большой грузоподъемности, которые свидетельствуют о значительных резервах повышения уровня механизации, реальные значения которого составляют 22 % (ТР)—35 % (ТО), а оптимальные – 40—45 %.

Из-за недостаточной надежности автомобилей различного типа, конструкции и наработки с начала эксплуатации за срок службы может возникнуть поток отказов и неисправностей из 500—700 наименований. Для поддержания высокого уровня работоспособности, дорожной и экологической безопасности необходимо, чтобы большая часть отказов и неисправностей была предупреждена, т.е. работоспособность изделия была восстановлена до наступления неисправности или отказа.

Поэтому поток отказов и неисправностей делится на две группы по применяемым стратегиям обеспечения работоспособности элементов конструкции. I стратегия – поддержание работоспособности – ТО: k =200—300 объектов; II стратегия – восстановление работоспособности – ремонт: k =300—400 объектов.

|

|

|

Используя рассмотренные методы (см. гл. 4), определяют оптимальные периодичности профилактических операций l 0 s. При этом практически каждая операция имеет свою, отличающуюся от других, оптимальную периодичность: l 01≠ l 02≠ l 03≠…≠ l 0 s.

Выполнение набора профилактических операций обеспечивается соответствующей организацией работ:

— планирование направления автомобиля на ТО;

— своевременное выделение постов, оборудования и персонала;

— подготовка необходимых материалов и запасных частей;

— рациональное использование водителей во время ТО или ремонта и др.

Если автомобиль направлять на ТО строго в соответствии с оптимальной периодичностью каждой операции ТО(l 0 s), то резко возрастет число обслуживаний автомобиля.

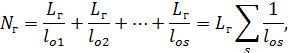

В течение года число обслуживаний

| (6.1) |

где L г — годовой пробег автомобиля;

L о s — оптимальная периодичность ТО.

Например, при s =100 операций, изменении l 0 s отдельных операций от 2 до 40 тыс. км и годовом пробеге автомобиля L г=50 тыс. км число обслуживаний одного автомобиля за год  =298. В результате время работы автомобиля на линии сокращается, и существенно возрастают организационные затраты по планированию ТО.

=298. В результате время работы автомобиля на линии сокращается, и существенно возрастают организационные затраты по планированию ТО.

Таким образом, при пооперационном выполнении ТО обеспечивается высокая эксплуатационная надежность автомобилей, но их производительность сокращается, а затраты на организацию ТО растут. Для устранения недостатков пооперационного проведения ТО поток требований на ТО упорядочивается системой ТО и ремонта.

Система ТО и Р регулируется комплексом взаимосвязанных положений и норм, определяющих порядок, организацию, содержание и нормативы проведения работ по обеспечению работоспособности парка автомобилей.

К системе ТО и ремонта автомобилей предъявляются следующие основные требования:

1) обеспечение заданных уровней эксплуатационной надежности автомобильного парка при рациональных материальных и трудовых затратах;

2) ресурсосберегающая и природоохранная направленность, обеспечение дорожной безопасности;

3) плановонормативный характер, позволяющий:

— определять и рассчитывать программу работы и ресурсы, необходимые для обеспечения работоспособности автомобилей;

|

|

|

— планировать и организовывать ТО и ремонт на всех уровнях ИТС;

— нормативно обеспечивать хозяйственные отношения внутри предприятий и между ними;

4) конкретность, доступность и пригодность для руководства и принятия решений всеми звеньями ИТС автомобильного транспорта;

5) стабильность основных принципов и гибкость конкретных нормативов, учитывающие изменение условий эксплуатации, конструкции и надежности автомобилей, а также хозяйственного механизма;

6) учет разнообразия условий эксплуатации автомобилей;

7) объективная оценка и фиксация с помощью нормативов уровней эксплуатационной надежности и реализуемых показателей качества автомобилей, позволяющие сравнивать изделия, предъявлять требования к изготовителям и определять основные направления совершенствования ТЭА и конструкции автомобилей.

Вклад системы ТО и ремонта в эффективность технической эксплуатации автомобилей составляет 25 %. К главным факторам самой системы ТО и ремонта (100 %) относятся:

— степень выполнения рекомендаций и нормативов – 29 %;

— обоснованность нормативов – 26 %;

— технология и организация ТО и ремонта – 17 %;

— обеспечение рабочих мест и исполнителей рациональной нормативно-технологической документацией – 11 %;

— адаптация ИТС к изменению конструкции автомобилей, условиям эксплуатации – 9 %;

— прочие – 8 %.

Рисунок 6.1 – Принципиальная схема разработки и совершенствования системы ТО и ремонта автомобилей

Разработка системы ТО и ремонта автомобилей является сложной и трудоемкой научно-практической задачей, для решения которой используются закономерности ТЭА восьмого вида. Эта работа включает ряд этапов и является результатом теоретических и экспериментальных исследований, критического обобщения уже имеющегося отечественного и зарубежного опыта, учета традиций, прогноза развития конструкции и надежности автомобилей в сочетании с решениями эвристического характера.

На основе анализа конструктивных особенностей и условий работы автомобилей (рисунок 6.1, блок 1) и совокупности возникающих отказов и неисправностей (блок 2) разрабатываются классификации, соответственно, объектов воздействия (блок 1.1) и видов воздействия (блок 1.2).

|

|

|

Основная цель этих этапов состоит в том, чтобы, во-первых, определить особенности конструкции автомобилей новых моделей, их отличие от предшественников, которые могут оказать принципиальное влияние на систему, организацию и нормативы ТО и ремонта; во-вторых, дать классификацию отказов и неисправностей, сравнить их характер с имеющимися данными (фоном) для ранее изученных автомобилей (именно поэтому важно иметь соответствующий банк данных по надежности); в-третьих, выбрать типичные объекты и виды воздействий, которые могут внести существенные изменения в систему или ее нормативы.

Затем (блок 3)проводится анализ и при необходимости корректирование целей системы ТО и Р, которые диктуются в соответствии с программно-целевым методом системами более высокого уровня (ТЭА, автомобильный транспорт, социально-экономическая система). Например, необходимость акцентирования внимания на дорожной или экологической безопасности, ресурсосбережение и применение альтернативных видов топлива и энергии, надежность транспортного процесса и т.д.

В зависимости от изменения конструкции автомобилей, условий эксплуатации, характера и потока отказов и неисправностей, а также целей системы и имеющихся ограничений принимается решение (блок 4)об уровне разработки или корректирования системы ТО и Р. При отсутствии таких изменений структура и нормативы системы сохраняются (блок 6). Если эти изменения существенны, но непринципиальны, принимается решение о сохранении структуры системы ТО и Р и изменении ее нормативов (блок 5). Необходимость в изменении нормативов обычно возникает при текущей модернизации автомобилей, повышении их эксплуатационной надежности, использовании новых конструктивных решений, а также при совершенствовании самой ТЭА или изменении условий эксплуатации. Наконец, в случае существенного изменения конструкции, условий эксплуатации, целевых установок системы, внешних ограничений, а также выявления в результате проведения НИР в области надежности и ТЭА принципиально новых решений по обеспечению работоспособности возможно изменение не только нормативов, но и структуры системы ТО и Р автомобилей (блок 7). После выбора типичных объектов и видов воздействий (блок 7.2) и определения целей и показателей эффективности системы (блок 7.1) с использованием рассмотренных в гл. 4 методов проводится разделение всей совокупности отказов и неисправностей на профилактируемые (ТО) – стратегия I – и непрофилактируемые (Р) – стратегия II. Затем по каждой профилактируемой операции (или по группе) определяют тактики выполнения ТО (по наработке I-1 или по состоянию I-2), а также оптимальные периодичности (блок 7.4). Далее определяются структура системы, виды ТО и ремонта, соответствующие нормативы для них (блоки 7.5, 7.6)и формируется система ТО и ремонта в целом (блок 8).

Полномасштабная разработка системы ТО и ремонта непосильна отдельным, даже крупным, автотранспортным предприятиям и компаниям. Поэтому на практике используется следующая схема.

1 Принципиальные основы системы, техническая политика, структура системы и базовые нормативы централизованно разрабатываются на том или ином уровне, например на государственном или отраслевом уровне (в России), на уровне крупных транспортных объединений и компаний (СІІІА, Германия и др.), на уровне производителей (фирменные системы).

2 Эти рекомендации являются весьма авторитетными и, как правило, в основном выполняются в соответствии с законодательством или добровольно большинством автотранспортных предприятий и фирм.

3 В зависимости от условий эксплуатации, уровня организации (методы управления, квалификация персонала, учет) предприятия вносят в нормативы системы коррективы и уточнения.

В России имеется богатый опыт и традиции разработки и применения системы ТО и ремонта автомобилей. Принципиальные основы системы и организации ТО и ремонта и ряд необходимых для этого нормативов более 60 лет регламентировались в нашей стране государственными документами.

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 1895; Нарушение авторских прав?; Мы поможем в написании вашей работы!