КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Компонентов магнитных сплавов в некоторых электролитах

|

|

|

|

Концепции выбора электролита для электрохимического гравирования и прошивания отверстий

Важнейшим параметром процесса электрохимической обработки (ЭХО) является состав электролита. Известно, что проблемы анодного растворения сплавов связаны с избирательным растворением каждого из компонентов в электролите. Электролиты должны содержать анионы, способствующие равномерному травлению всех компонентов сплава. В таблице 1 показаны технологические параметры ЭХО металлов, которые являются основой большинства применяемых сплавов. Необходимо учесть, что многие металлы (Fe, Со, Ni, Cu, Тi, Мо, Та и др.) могут переходить в раствор в виде катионов различной валентности, соответственно, с различными электрохимическими эквивалентами. Кроме того, выход по току зависит от гидродинамических параметров процесса, плотности тока и др. Поэтому данные в таблице 1, как и аналогичные данные в научно-технической литературе, следует считать ориентировочными; в различных случаях результаты, например, по удельному съёму металлов и сплавов могут отличаться более чем на 10 %.

Таблица 1 - Производительность и энергоёмкость анодного травления

| Металл | Удельный съем металла, мм3 /A·ч | Анодный выход по току, % | Энергоёмкость процесса кВт·ч/кг |

| 25 %-ный раствор NaCl | |||

| Железо (Армко) | |||

| Кобальт | |||

| Никель | 6,7 | ||

| Алюминий | |||

| Медь | 8,5 | ||

| Титан (ВТ-3-1) | |||

| 30 %-ный раствор NaNO3 | |||

| Железо (Армко) | |||

| Кобальт | - | - | - |

| Никель | |||

| Алюминий | |||

| Медь | 66,0 | 6,4 | |

| Титан (ВТ-3-1) | 93,5 | 72,5 |

Целью настоящей работы являлось определение концепции выбора состава электролита для гравирования и ЭХО деталей из конструкционных, инструментальных сплавов и литых постоянных магнитов (ЛПМ). Несмотря на то, что большинство компонентов ЛПМ (Fe, Со, Ni, Cu, Тi) интенсивнее обрабатываются в водном растворе хлористого натрия [1], качество обрабатываемых поверхностей ЛПМ получается наилучшим при обработке в электролитах на основе азотнокислого натрия. В частности, проведённые нами исследования показали, что разрешающая способность электрохимического маркирования с использованием электролитов на основе NaNO3 в 1,1...1,3 раза выше, чем при использовании электролитов на основе NaCl [2].

|

|

|

Процесс ЭХО очень чувствителен к структуре обрабатываемой поверхности. Известно, что электрохимическое травление широко используется в металлографии для определения структуры сплава [3], а также в криминалистике для восстановления данных об уничтоженных и перебитых номерах на оружии, двигателях и т.д. Структурный анализ включений сплава ЮНДКЗЗТ5 показывает, что они состоят из карбонитридов титана и скоплений окислов аммония. Наличие серы в сплаве вызывает образование сульфидов титана, а углерода - карбидов титана. При введении в состав углерода и серы, наряду с сульфидами титана, получаются карбосульфиды титана, содержащие одновременно титан, серу и углерод. Ниобий в сплаве не образует самостоятельных включений, а церий при наличии серы образует оксисульфиды церия. Помимо основных включений, в сплаве ЮНДКЗ5Т5 наблюдаются сложные включения, состоящие из двух или трех образований.

В процессе обработки ЛПМ в электролитах из хлористого натрия различной концентрации отмечалась существенная зависимость качества обработки от структуры образцов. При обработке крупнозернистых образцов наблюдались резкие колебания давления электролита, частые короткие замыкания, возникновение раковин. При обработке мелкозернистых образцов резкие изменения технологических параметров процесса обработки не наблюдались, но качество обработки оставалось неудовлетворительным. Качество поверхности немного улучшалось с повышением давления до 0,6 – 0,8 МПа (6-8 атм.).

|

|

|

Известно, что неметаллические включения в магнитных сплавах влияют на магнитные и механические свойства [4]. Проведенные нами исследования показали, что неметаллические включения, образующиеся при литье постоянных магнитов, оказывают большое влияние на качество ЭХО. При обработке магнитных сплавов в 10 %-ном растворе NaCl наблюдалась резко выраженная зависимость производительности обработки от химического состава сплава. Так, скорость прошивки отверстий в сплаве ЮНД4 в 2,5 раза выше, чем в ЮНДКЗ5Т5, и в 1,5 раза выше, чем в FeСоСr, тогда как в 10 %-ном растворе NaNO3 скорости обработки указанных сплавов отличаются максимально в 1,2 paза, т.е. мало зависят от состава сплава.

Поэтому в дальнейшем опыты проводились с электролитом из азотнокислого натрия и с многокомпонентными электролитами на его основе. Для испытаний были выбраны следующие образцы: мелкозернистые сплавы FeСоСr, ЮН13ДК24Т2 и крупнозернистый ЮНД4. В деталях прошивались отверстия глубиной 10-12 мм и диаметром 5-8 мм. Скорость прошивки составляла 0,5-1 мм/мин. Вначале из серии опытов с различным содержанием NaNO3 в растворе (5, 10, 15, 20, 25%) определили, что оптимальным электролитом является 10 %-ный раствор NaNO3. В полученных отверстиях измерялась конусность, овальность и шероховатость обработанной поверхности. При прошивке отверстий Æ6 мм в 10%-ном растворе NaNO3 при температуре 30-35°С, плотности тока 30 А/см2 и давлении 0,5... 0,8 МПа (5 - 8 атм) конусность составляла 3-5°, овальность около 1 мм.

Впоследствии за основу был взят 10 %-ный раствор NaNOз в который вводились добавки. На основе литературных данных и проведенных нами исследований в качестве добавок использовались КBr, Na2СOз, CH3COONa.

Для определения влияния каждого вида анионов и их совместного действия на шероховатость, а также определения оптимальной концентрации составляющих электролита было проведено математическое планирование экспериментов. Параметром оптимизации выбрана шероховатость поверхности после ЭХО Rz (мкм). В качестве варьируемых факторов в трёх группах были выбраны соответствующие концентрации в электролите КВr, Na2CO3 и CH3COONa.

|

|

|

По результатам четырех опытов крутого восхождения были определены оптимальные концентрации компонентов в электролите, при использовании которого получается минимальная шероховатость поверхности ЛПМ ЮНД4, ЮН13ДК24Т2 и FеСоСr.

Обработка магнитных сплавов в многокомпонентных электролитаx на основе нитрата натрия позволила получать отверстия с овальностью менее 0,05 мм и конусностью менее 0,5°. Поверхность отверстия после обработки легко очищается от продуктов реакции 5 %-ным водным раствором HCl. Использование электролитов с содержанием компонентов, указанных в таблице 2, при температуре 30°С и плотности тока 40-50 А/см2 даёт лучшие результаты по точности и шероховатости при обработке магнитных сплавов.

Использование электролитов с меньшим содержанием компонентов, чем в составе электролита I и большим, чем в составе электролита III приводит к увеличению шероховатости обработанной поверхности. Поэтому анионный состав электролита II способствует равномерному анодному растворению всех компонентов магнитного сплава. Для поддержания величины рН электролита, с целью стабилизации значения шероховатости обработанной поверхности, скорости съёма и энергоёмкости процесса, проводилось буферирование раствора борной кислотой в количестве 3-30 г/л.

Таблица 2. Состав электролита

| Компоненты электролита | Содержание компонентов в составе электролита, в % по массе | ||

| I | II | III | |

| Азотнокислый натрий | |||

| Углекислый натрий | |||

| Уксуснокислый натрий | 1,8 | 2,2 | |

| Бромистый калий | 0,8 | 1.3 | |

| Вода | Остальное |

Таким образом, несмотря на то, что анодное растворение мелкозернистых и крупнозернистых магнитных сплавов происходит в растворах на основе NaNO3 медленнее, чем в растворе NaCl, достигаемое при этом качество и точность обработки выше.

Дальнейшей целью работы будет исследование влияния добавок в электролит NaNO3 калий-натрия виннокислого (ГОСТ(ТУ) 5845-79, KOOCCH(OH)CH(OH)COONa·4H2O), а также комплексообразующего реактива трилона Б для связывания ионов железа и никеля, и увеличения ёмкости электролита.

|

|

|

Литература:

1. Орлов В.Ф., Чугунов Б.И. Электрохимическое формообразование. – М.: Машиностроение, 1990. – 240 с.

2. Глебов В. В. Электрохимическое маркирование с использованием фотоактивных и фотоуправляемых электрод-инструментов: Автореф. дисс.... канд. техн. наук. – Новочеркасск: НГТУ, 1998. -17 с.

3. Гущо Ю.П. Физика рельефографии. – М.: Наука, 1992. – 520 с.

4. Кирсанов С.В., Глебов В.В., Присяжнюк Ю.В. Влияние легирующих присадок в сплаве ЮНД4 на производительность электрохимической обработки и шероховатость обрабатываемой поверхности // Металлообработка. – 2004. -№2 (20). –С. 26-29.

V

http://metallicheckiy-portal.ru/articles/obrabotka/exo/osnovi_exo

Электролиты

Процессы ЭХО протекают при наличии электролитов — химических растворов, обладающих электролитической, или ионной, проводимостью, т. е. способностью пропускать электрический ток под действием электрического напряжения за счет движения ионов. Этим же свойством обладают вода, спирт и другие жидкости. Электропроводность электролитов значительно меньше электропроводности металлов, у которых носителями тока являются свободные электроны. С повышением температуры при нагреве электропроводность, являющаяся величиной, обратной электрическому сопротивлению, уменьшается у металлов и увеличивается у электролитов.

Различают слабые и сильные электролиты. Первые лишь частично диссоциируют на ионы, причем с ростом концентрации компонентов степень диссоциации и электропроводность их значительно уменьшаются. Сильные электролиты, наоборот, полностью распадаются на ионы, несмотря на значительные концентрации компонентов, при этом существенно повышается их электропроводность. К сильным электролитам относят почти все растворы солей и кислот, а к слабым, например, — растворы оснований.

Металлы различных марок активно растворяются только в электролитах определенного состава и заданной концентрации. Однако на технологические характеристики процессов ЭХО (производительность, точность и качество обработки) влияют не только состав электролита и концентрация входящих в него компонентов, но и его температура, водородный показатель рН, характеризующие концентрацию ионов водорода в электролите, или кислотность, а также скорость прокачки его в межэлектродном промежутке.

Концентрация, состав и свойства электролита. Концентрация компонентов в электролите является показателем их количественного содержания в растворителе — воде. Ее оценивают в процентах (относительная величина) или в г/л (весовая величина), или в мл/л (объемная величина). В технологической документации концентрацию электролитов указывают в процентах для процессов ЭХО, в которых используют однокомпонентные электролиты на основе солей, поступающие на приготовление электролитов как в сухом, так и в жидком (растворенном) виде. При этом в документации для контроля концентрации электролита дополнительно указывают требуемую его плотность.

Концентрация компонентов в электролите в г/л или мл/л позволяет выполнять более точное дозирование компонентов и указывается в документации при необходимости приготовления многокомпонентных электролитов.

Состав электролита определяют исходя из необходимой производительности и назначения данного процесса ЭХО, точности и качества обработки. Так, при электрохимическом полировании деталей из СтЗ применяют водные растворы фосфорной Н3Р04 или серной H2S04 кислот с добавлением в них хромового ангидрида СгОз, а при электрохимическом формообразовании изделий из той же стали, когда необходимо выдержать размеры и форму с заданной точностью, используют водные растворы азотнокислого натрия NaNOз. В первом случае необходимо обеспечить малую шероховатость полируемой поверхности при относительно минимальной производительности процесса, во втором случае, наоборот, требуется достичь высокой производительности при сравнительно малой шероховатости обрабатываемой поверхности.

При анодно-механической обработке, когда обрабатываемые участки заготовки необходимо предохранить от анодного растворения, применяют электролиты, образующие стойкие к анодному растворению пленки. Например, при анодно-механической отрезке в качестве электролита используют водный раствор силиката натрия (жидкое стекло), который образует на необрабатываемых поверхностях заготовки стойкую к анодному растворению пленку; при этом высокая производительность процесса обеспечивается эрозионным разрушением обрабатываемого металла. Для получения более малой, чем при отрезке, шероховатости и достаточной точности размеров при минимальном слое удаляемого металла используют водные растворы сернокислого натрия Na2SO4.

При электрохимическом травлении используют электролиты на основе солей, щелочей и кислот с незначительной концентрацией их в воде. Так, при травлении углеродистых сталей применяют электролит, содержащий в 1 л воды 10 г соляной кислоты, 50 г хлористого натрия и 150 г хлористого железа. Для травления легированных сталей используют водный раствор серной кислоты (100 г/л), а для травления титановых сплавов — водный раствор серной кислоты (200 г/л) с добавкой в него фтористого натрия (50 г/л). Следует отметить, что применение электролитов с большей концентрацией может привести к образованию на поверхности детали оксидных пленок, затрудняющих проведение процесса. При указанных составах и концентрациях оптимальная рабочая температура приведенных электролитов лежит в пределах от 30 до 70°С. Под рабочей температурой принято понимать температуру электролита, поступающего в зону обработки.

В состав электролита для электрохимического полирования алюминия и его сплавов входят фосфорная и серная кислоты и хромовый ангидрид в следующем соотношении: первых двух компонентов — по 400 мл, а последнего — 60 г на 1 л воды. Рабочая температура такого электролита от 65 до 75°С.

Для полирования меди и ее сплавов в состав электролита вводят фосфорную кислоту (800 г/л) и бутиловый спирт (80 мл/л). Наибольший эффект обработки достигается при рабочей температуре электролита от 18 до 30°С. Полирование углеродистых сталей выполняют в электролите, в состав которого входят 650 мл/л фосфорной и 150 мл/л серной кислот, а также 5 г/л хромового ангидрида; рабочая температура электролита 70—80°С.

Электрохимическое абразивное полирование производят в водном растворе азотнокислого натрия. В зависимости от вида обрабатываемого материала концентрацию электролита изменяют в пределах от 10 до 20%. Для механического удаления с обрабатываемых поверхностей оксидных пленок в состав электролита дополнительно вводят абразивные порошки, например оксид хрома.

Наиболее распространен при электрохимической жидкостно-абразивной обработке электролит, представляющий собой водный раствор хлористого натрия. Жидкостно-абразивная обработка протекает устойчиво при 10—15%-ной концентрации его в воде. Однако применение электролита пониженной концентрации может привести к коррозии деталей из конструкционных сталей. Для предотвращения этого в электролит вводят небольшую дозу так называемого ингибитора коррозии: глицерина, нитрита натрия или кальцинированной соды. Рабочая температура такого электролита около 30°С. При электрохимической жидкостно-абразивной обработке деталей из алюминиевых и медных сплавов в качестве электролита используют 15—20%-ный раствор азотнокислого натрия, а при обработке деталей из сплавов на никелевой основе—20%-ный раствор сернокислого натрия.

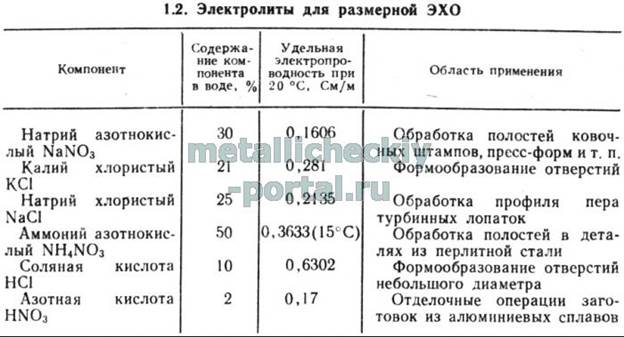

Наиболее распространенные электролиты для размерного электрохимического формообразования приведены в табл. 1.2. Указанные в ней значения концентраций электролитов могут изменяться в зависимости от требований к производительности или качеству обработки, но не превышать концентрации насыщения.

Электролиты на основе солей при определенной концентрации в них компонентов становятся насыщенными, т. е. переходят в раствор, при определенной температуре которых добавление компонента не приводит к повышению его концентрации в растворе. Если добавленное в электролит количество компонента не растворяется в нем, а остается в виде кристаллов, то такой раствор является насыщенным.

В табл. 1.3 приведены значения предельной концентрации компонентов для некоторых насыщенных электролитов при 20°С. При ЭХО с использованием насыщенных электролитов из-за попадания в межэлектродный промежуток твердых частиц (кристаллов) часто нарушается процесс обработки и одновременно с этим ускоряется механическое изнашивание элементов оборудования, соприкасающихся с электролитом.

Анодно-механическую отрезку выполняют обычно в электролите на основе жидкого стекла Na2Si03, содержание которого в воде обычно не превышает 30—40%, рабочая температура электролита около 30°С.

Электрохимическое шлифование производят с использованием водного раствора азотнокислого натрия 5—10%-ной концентрации, в который добавляют 1—3% азотистокислого натрия NaN02. Такой электролит применяют для электрохонингования и суперфиниширования деталей из различных металлов. Рабочая температура электролита 25°С.

Для электроэрозионно-химической обработки применяют те же электролиты, что и для размерной ЭХО.

От состава, концентрации и рабочей температуры электролита зависит наиболее важное его свойство — удельная электропроводность, являющаяся величиной, обратно пропорциональной удельному сопротивлению р электролита (х = 1 /р); выражается в сименс на метр (См/м). С увеличением концентрации электролита и его рабочей температуры удельная электропроводность также повышается. Электролиты с большей удельной электропроводностью обеспечивают прохождение через межэлектродный промежуток большего тока, т. е. ускоряют процессы электрохимического растворения. При электрохимическом формообразовании, когда скорости анодного растворения придают первостепенное значение, стремятся использовать электролиты с большей удельной электропроводностью и, наоборот, при выполнении отделочных операций, когда необходимо повысить качество обрабатываемых поверхностей, первостепенное значение приобретает состав электролита, а удельная электропроводность имеет второстепенное значение.

Удельная электропроводность водных растворов нейтральных солей (см. табл. 1.2, кроме НС1) даже при их концентрации,

близкой к насыщению, значительно ниже электропроводности кислотных растворов, имеющих слабую концентрацию. Однако, несмотря на указанное преимущество, кислотные растворы применяют очень редко. Это объясняется необходимостью создания коррозионно-стойкой аппаратуры и вентиляционных устройств, что усложняет конструкцию установок. Кроме того, повышается опасность травмирования оператора.

Активность ионов водорода в растворах электролита характеризуется водородным показателем рН и оказывает в некоторых случаях существенное влияние на производительность. Так, при размерной ЭХО конструкционных сталей из-за значительного выделения водорода происходит повышение активности его ионов, в результате чего наступает замедление скорости формообразования, и, наоборот, при снижении активности ионов водорода, что наблюдается с уменьшением выделяемого водорода, процесс формообразования ускоряется, но в последнем случае понижается, например, качество обработанной поверхности. Для предотвращения таких явлений значение рН поддерживают в процессе обработки в заданных пределах. Корректировку рН производят за счет введения в электролиты небольших доз других компонентов, например азотной кислоты

HN03.

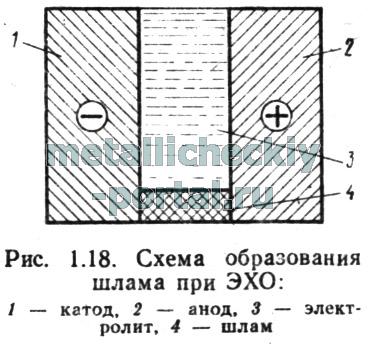

При выполнении формообразующих операций скорость истечения электролита через межэлектродный промежуток оказывает существенное влияние на скорость формообразования и своевременное стабильное удаление продуктов растворения. Так, если доступ электролита на некоторые участки межэлектродного промежутка по каким-либо причинам затруднен или полностью прекращен, то нормальное течение процесса ЭХО в этом случае нарушается. Для нормализации процесса ЭХО необходимо, в частности, своевременно удалить продукты растворения (шлам) из рабочей зоны, что обеспечивается при скорости истечения электролита от 5 до 20 м/с.

С увеличением содержания шлама скорость истечения электролита в межэлектродном промежутке заметно падает, а в случае превышения нормы содержания шлама в электролите процесс ЭХО полностью прекращается. Интенсивность выделения шлама при ЭХО можно характеризовать таким примером. Если катод и анод поместить в 1 л электролита (рис. 1.18), то при прохождении электрического тока в 2 А за 1 ч образуется слой шлама, занимающий более 15% объема электролита. Поэтому очень важное значение придается своевременной и качественной очистке электролитов от продуктов электролиза.

Очистка электролита. На практике существует несколько способов очистки электролитов: центрифугирование, фильтрование, отстаивание и флотация.

Центрифугирование — это процесс удаления из жидкости твердых частиц, т. е. шлама, под действием центробежных сил. Протекает этот процесс в специальных агрегатах—центрифугах.

При фильтровании загрязненный шламом электролит пропускают через фильтрующую ткань с мельчайшими отверстиями. Для этого способа очистки применяют фильтры-прессы.

Отстаивание электролита производят в специальных отстойниках. Этот способ очистки имеет ограниченное применение из-за большой продолжительности (5—8 ч) отстаивания и значительных потерь электролита вместе со шламом.

Флотационный способ очистки основан на способности частиц шлама всплывать на поверхность электролита вместе с пузырьками выделяющегося при электролизе водорода. Для ускорения и улучшения очистки в очистное устройство подают воздух. Всплывающие на поверхность очищаемого электролита частицы шлама удерживаются от оседания пеной. Пенный слой создается за счет добавления в электролит пенообразующего вещества — 0,4 г натриевого мыла на 1 л. Этот способ обеспечивает качественную очистку электролита при незначительном содержании шлама (до 5%) в электролите. Недостатком флотационной очистки является, как и при отстаивании, значительный расход электролита.

Необходимость очистки электролита от шлама определяется особенностями процессов ЭХО и зависит во многом от их технологических параметров, например от межэлектродного промежутка. Для различных процессов ЭХО минимально допустимое количество шлама в электролите различно и указывается в технологической документации в граммах на литр. Качество очистки электролитов проверяют с помощью специальных приборов — мутномеров. При отсутствии таких приборов или при необходимости проверки правильной их работы качество очистки электролита оценивают по контрольной дозе, которую отстаивают в течение 1—3 ч. Качество очистки электролита определяют соотношением (рис. 1.19) высоты а осевшего шлама к высоте б контрольной дозы; чем меньше значение l, тем выше качество очистки. Зная l и имея график, представленный на рис. 1.19, можно определить содержание шлама в электролите, выраженное в граммах на литр. Очищенный электролит обогащают по мере необходимости компонентами или разбавляют водой и вновь используют по назначению.

Приготовление электролитов. При электрохимической обработке работы, связанные с приготовлением электролитов, производят для полной или частичной их замены. Полную замену электролита выполняют при переходе на обработку других металлов или при изменении качественных показателей обрабатываемых деталей, например требований к шероховатости поверхности. При частичной замене восполняют потери, образующиеся, в частности, при выносе электролита вместе с продуктами растворения за счет его испарения. В обоих случаях замены электролита концентрацию входящих в него компонентов доводят до значений, указанных в технологической документации.

Для приготовления электролита используют компоненты как в сухом, так и в жидком состоянии. При полной замене электролита приготовление его из «сухого» компонента осуществляется в такой последовательности: значение концентрации электролита, указанное в технологической документации (в г/л), умножают на количество электролита, которое необходимо приготовить, тем самым определяют массу «сухого» компонента (в г), затем эту массу засыпают в бак, наливают в него необходимое количество воды и все это тщательно перемешивают. Для приготовления многокомпонентных электролитов количество каждого компонента определяют аналогично.

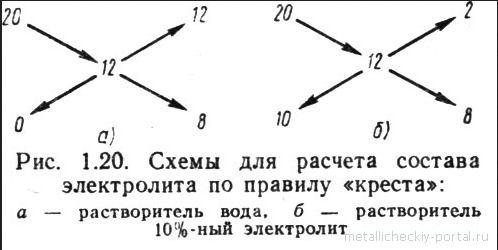

Для приготовления электролита с использованием «жидкого» компонента применяют удобное и простое правило «креста» (рис. 1.20, а, б). На пересечениях диагональных (крестообразных) линий указывают число, соответствующее требуемой концентрации электролита. У верхних концов «креста» проставляют цифры, показывающие исходную концентрацию растворяемого вещества (слева на рис. 1.20, а, б) и число его массовых частей в этом электролите (справа на рис. 1.20, а, б). В нижней части «креста» указывают в виде цифр исходную концентрацию растворителя (слева на рис. 1.20, а, б) и необходимое число его массовых частей в электролите (справа на рис. 1.20, а, б).

Приготовление электролита для восполнения его потерь состоит из двух стадий: восстановления оставшегося электролита до требуемой концентрации и восполнения недостающего его объема электролитом требуемого состава и концентрации. На второй стадии готовят электролит согласно указаниям технологической документации или приготовление его осуществляют по правилу «креста» (см. рис. 1.20, б). При восстановлении остав

шегося электролита в первую очередь необходимо определить его концентрацию, а затем довести ее до требуемых значений.

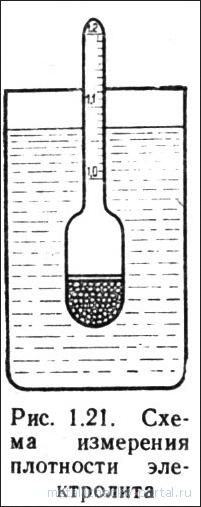

Существует несколько способов определения концентрации электролитов. Для электролита, содержащего в качестве растворяемого компонента или в растворителе одно какое-либо вещество, электропроводность его является величиной, достаточной для принятия решения о необходимости изменения (повышения или понижения) концентрации входящих в электролит компонентов. На практике концентрацию электролита определяют по его плотности, что позволяет быстро и с достаточной точностью установить содержание основного растворяемого компонента. Для этого в технологической документации на электрохимическую обработку приведены таблицы, указывающие концентрацию компонентов электролита при определенной его плотности.

Плотность электролита измеряют следующим образом. В стеклянный сосуд наливают дозу оставшегося электролита и помещают в него ареометр — стеклянный сосуд с запаянной верхней частью (рис. 1.21) и грузом. При погружении ареометра в электролит уровень последнего совпадает с определенной отметкой шкалы, которая и будет соответствовать плотности электролита.

При необходимости восполнения оставшегося электролита сложного состава, т.е. содержащего несколько компонентов, первоначально определяют, какие компоненты содержатся в нем, а затем устанавливают концентрацию каждого из них. Количественный анализ многокомпонентных электролитов выполняют обычно в лабораториях. Количество компонентов, добавляемых в оставшийся электролит такого состава, определяют по специально разрабатываемым графикам, которые приведены обычно в технологических инструкциях по приготовлению и применению электролитов.

Правила хранения компонентов электролита. Растворяемые вещества поступают на производственные участки ЭХО в твердом (порошкообразном) и жидком состояниях. В порошкообразном состоянии доставляют соли, в жидком — концентрированные или разбавленные водой кислоты. Иногда в виде растворов поступают и соли. Концентрированные кислоты доставляют на участки ЭХО в стеклянных бутылях различной емкости (10— 20 л), а растворяемые вещества в разбавленном виде — по трубопроводам из отделений централизованного их приготовления.

Твердые порошкообразные вещества, например хлористый натрий, хранят в мешках и другой стандартной упаковке или россыпью в деревянных ящиках с крышками в обычных складских помещениях. Соли типа хлористого натрия в полиэтиленовой упаковке допускается хранить на открытом воздухе под навесами.

Растворяемые вещества, способные образовывать возгорающиеся с органическими продуктами смеси (нитраты и нитриты, например NaN03, NaN02), необходимо хранить в специальных складских помещениях, отвечающих требованиям пожарной безопасности. Такие вещества должны быть изолированы от легковоспламеняющихся органических соединений, т. е. от бумаги, дерева, тканей и т. п. Хранить растворяемые вещества этой группы совместно с взрывоопасными веществами, сжатыми и сжиженными газами, самовозгорающимися и легковоспламеняющимися горючими веществами и кислотами категорически запрещается.

Особое внимание необходимо обращать на соблюдение правил транспортирования и хранения концентрированных кислот. Транспортировать бутыли с указанными веществами необходимо на специальных тележках; причем перед транспортировкой бутыли закрепляют на них специальными ремнями, а на пробки бутылей надевают и прочно закрепляют резиновые колпачки, исключающие самопроизвольное открытие бутылей, на дно и стенки тележки укладывают войлочные или резиновые прокладки, предотвращающие механический контакт бутылей с тележкой.

На производственных участках ЭХО допускается хранить концентрированные кислоты в объеме не более полуторасуточного запаса и только в специально оборудованных помещениях. Уровень расположения бутылей с кислотами на полках не должен превышать высоты человеческого роста, с тем чтобы не применять для снятия бутылей с полок стремянок, стульев и других предметов.

Правила безопасного проведения работ. Приготовление электролитов выполняют в такой последовательности: нужное количество твердых растворяемых веществ засыпают мерной тарой в специальный бак или резервуар, а затем в него наливают в необходимом количестве воду. Чтобы ускорить приготовление электролита, полученную смесь перемешивают. При приготовлении кислотных электролитов вначале заливают в бак нужное количество воды, а затем вводят концентрированную кислоту. Переливать такие кислоты нужно очень осторожно и с помощью шлангов малого сечения; подсос кислоты осуществляется при разрежении воздуха в шланге с помощью специального устройства.

Прежде чем приступить к выполнению определенной технологической операции, необходимо внимательно изучить правила безопасного проведения работ с данным электролитом. Такие правила изложены в специальных разделах технологических инструкций, которые охватывают все работы по приготовлению электролитов.

Приготовление электролитов должно производиться в помещении, оборудованном приточно-вытяжной вентиляцией, и при строгом соблюдении правил личной безопасности. Рабочий, занятый приготовлением электролитов, должен использовать при этом халат, фартук из кислотостойкой ткани и резиновые перчатки. В отдельных случаях, например при приготовлении кислотных электролитов, необходимо применять защитные очки, респираторы и резиновые сапоги.

Несмотря на то что большинство электролитов нетоксичны, необходимо строго соблюдать правила личной гигиены — не принимать пищу на рабочем месте, тщательно мыть руки перед едой и т. д.

При попадании на кожу концентрированной или разбавленной кислоты ее смывают водой, а затем смазывают пораженную часть кожи 5%-ным раствором этилового спирта. При несвоевременной обработке пораженных участков кожи могут возникнуть ожоги, которые обязательно обрабатывают 3%-ным раствором питьевой соды. Для предотвращения ожогов нельзя допускать при сливе концентрированных или разбавленных кислот попадания их на пол, оборудование или инвентарь. После слива определенного количества кислоты в бак или резервуар необходимо приподнять шланг над уровнем жидкости в баке, а если в бутыли имеются остатки кислоты, то и над уровнем ее в бутыли, не дожидаться, когда остатки кислоты выльются из шланга. С этой же целью опорожненные бутыли следует переносить горловиной вверх. Запрещается сливать остатки кислоты в канализацию.

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 1483; Нарушение авторских прав?; Мы поможем в написании вашей работы!