КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Съемка плана и профилямостов и труб 1 страница

|

|

|

|

Съемку плана и профиля моста производят при приемке и периодически повторяют в процессе его эксплуатации. Характеристики плана и профиля моста, полученные по окончании его строительства или реконструкции, позволяют оценить правильность положения элементов моста в пространстве, качество его исполнения.Сравнение результатов съемки, полученных в различные периоды эксплуатации сооружения, дает возможность проследить за изменениями положения отдельных частей сооружения в пространстве, получить материал для установления причины их возникновения и в случаях опасных отклонений принять меры по их устранению или прекращению дальнейшего развития.;

Съемку плана и профиля выполняют геодезическими инструментами. Для исключения ошибок и повышения точности съемку производят не менее двух раз с разных стоянок. В журналах записи отсчетов отмечают условия, при которых производили съемку: погоду, температуру воздуха, типы и точность применяемых геодезических инструментов, реперы и др. Места установки реек отмечают краской или керном на элементах конструкций, о чем делают специальные записи на графиках или в пояснительных записках, чтобы при повторных съемках были приняты те же точки. Высотные отметки следует, как правило, увязывать с постоянными геодезическими реперами. На сооружениях, расположенных на вечномерзлых грунтах или рассчитанных на работу при сохранении вечной мерзлоты, необходимо измерять температуру грунта в имею-UijBt&j термометрических трубках.

Нивелировку главных ферм металлических пролетных строений мостов производят по узлам, устанавливая рейку в каждом из них в одних и тех же местах (например, на горизонтальных листах поперечных балок у узлов ферм), а на железобетонных балочных пролетных строениях - не менее чем в трех точках (в середине пролета и у опор) с каждой стороны пролетного строения. Если в местах установки реек на металлическом пролетном строении число листов меняется или встречаются накладки, то при обработке результатов нивелирования учитывают их толщину, приводя съемку к одному уровню. Одновременно со

|

|

|

|  | ||

|

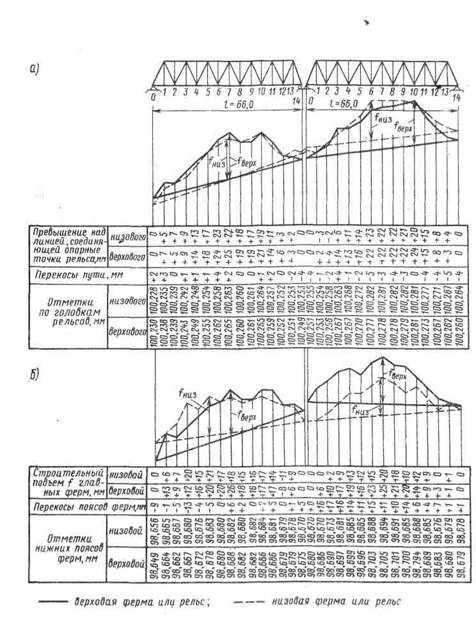

Рис. 2.4. Продольный профиль рельсового пути (а) и нижних поясов главных ферм {б) моста

съемкой профиля главных ферм и балок проезжей части нивелируют подферменники и рельсовый путь.

Результаты съемки представляют в виде графиков (рис. 2.4). Плавное очертание профиля при наличии достаточного строительного подъема свидетельствует о хорошем качестве изготовления и монтажа пролетных строений. Неудовлетворительное очертание профиля может быть следствием ошибок и низкого качества работ, допущенных при изготовлении и монтаже пролетных строений и опор, а также чрезмерных деформаций, возникших при эксплуатации.

Для того, чтобы установить причину неудовлетворительности профиля, необходимо сравнить полученные результаты с данными предыдущей нивелировки. Если выяснится, что значительные отклонения произошли в процессе эксплуатации моста, то необходимо оценить степень ■ их влияния на условия эксплуатации, выявить причины и в случае необ-| ходимости принять меры по обеспечению безопасности движения, установить за мостом специальные наблюдения. При незначительных измене-; ниях в профилях эксплуатируемых мостов рекомендуется тщательно • проанализировать причину и оценить возможность их дальнейшего развития.

Съемку плана главных ферм и пути выполняют при помощи теодо-

■, литов, нивелиров или натянутой по оси моста проволоки, от которой

|

|

|

отмеряются расстояния в поперечном направлении до проверяемых

точек. За ось пролетного строения принимают линию, соединяющую

средние точки в опорных поперечниках.

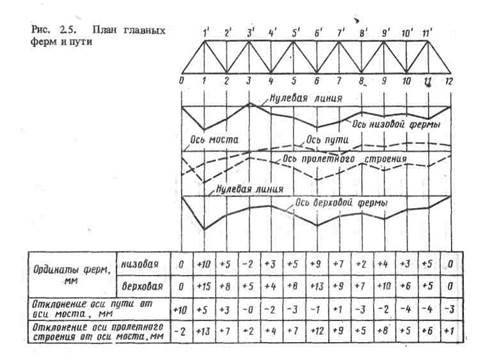

Съемку плана пролетных строений обычно производят по узлам поясов главных ферм, в плоскости которых находится проезжая часть. Однако желательно съемку плана делать в плоскости верхних и нижних поясов, так как это дает возможность установить величину и характер поперечных перекосов пролетных строений.

Результаты съемки плана главных ферм и пути представляют в виде графиков (рис. 2.5). Правильность положения главных ферм в плане зависит главным образом от точности изготовления и сборки пролетного строения. В случае резких отклонений отдельных узлов ферм от их проектного положения надлежит обследовать состояние поперечных и продольных связей и их прикреплений. При значительных отклонениях jj«&ieHTOB пролетного строения в плане необходимо проверить расчетом их влияние на изменение условий работы (перегрузки) элементов конструкции, а при езде по низу, кроме того, выполнение требований габарита.

Водопропускные трубы нивелируют обычно по лотку. Когда непосредственная нивелировка трубы по лотку затруднена (глубокий водосток, наносы и др.), трубы нивелируют по замку (круглые трубы) или посередине ригеля (прямоугольные трубы). При этом данные нивелировки используют для косвенной оценки профиля лотков.

Положение звеньев труб в плане фиксируют: у круглых труб -в уровне горизонтального диаметра, у прямоугольных - посередине

|

высоты звеньев путем измерений по рейке с уровнем относительно проволоки, натянутой по центрам концевых звеньев, или непосредственно с помощью теодолита или нивелира.

При обнаружении просадок или кренов опор, смещений пролетных строений, развитии трещин, деформаций водопропускных труб (например, возрастании овальности круглых труб) необходимо устанавливать специальные наблюдения. Виды наблюдений и их периодичность назначают в зависимости от характера и скорости протекаемых явлений. Длительные наблюдения выполняют мостостанции, научные (учебные) организации или непосредственно сотрудники дистанций пути.

2.4. Основные повреждения металлических пролетных строений

|

|

|

Характерными повреждениями металлических пролетных строений являются: расстройство заклепочных и болтовых соединений, усталостные трещины, коррозия и механические повреждения. Сравнительно редко встречаются хрупкие разрушения и потеря устойчивости.

Повреждения металлических пролетных строений являются следствием многих причин, к которым прежде всего относятся: низкое качество металла и изготовления конструкций; конструктивные недостатки; несоответствие расчетных предпосылок действительным условиям работы; плохое содержание сооружения; особенности климатиче-

ских условий; вид перевозимых грузов; несоблюдение габаритности подвижного состава; характер воздействия подвижной нагрузки и др.

Расстройство заклепочных соединений. Это одно из наиболее рас пространенных и прогрессирующих повреждений эксплуатируемых клепаных пролетных строений железнодорожных мостов. Главная причина расстройства заклепок - механический износ соединений, который зависит, главным образом, от величины взаимных суммарных перемещений (сдвигов) соединяемых элементов по поверхностям их контактов. Суммарные сдвиги в свою очередь находятся в прямой зависимости от интенсивности движения поездов, напряженного состояния соединений, характера динамического воздействия нагрузки. Большое влияние на скорость износа оказывают конструктивные особенности соединения и среда, в которой они работают, качество изготовления и другие факторы.

Расстройство заклепочных соединений - серьезное повреждение, которое наряду с увеличением динамического воздействия усилий на прикрепляемый элемент и соединение, деформативности соединений и пролетного строения в целом, приводит к значительному повышению концентрации напряжений у заклепочных отверстий. Коэффициент концентрации напряжений для заклепочных отверстий в зависимости от степени износа соединения может изменяться в несколько раз. С возрастанием концентрации напряжений около заклепочных отверстий увеличиваются скорость накопления усталостных повреждений и вероятность появления усталостных трещин, особенно в элементах, работающих при многократно повторяемых знакопеременных или переменных растягивающих усилиях. Поэтому, как правило, усталостным разрушениям элементов с заклепочными соединениями предшествует расстройство заклепок. Расстройство заклепочных соединений - длительный процесс. Оно неуклонно растет по мере увеличения срока эксплуатации сооружения.

|

|

|

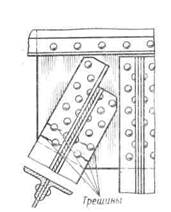

В связи с износом соединения изменяется характер передачи в нем усилий. В результате значительного расстройства заклепок обеспечивается доступ к кромкам отверстий влаги и агрессивных газов, способствующих появлению коррозии и ускорению процесса развития усталостных и коррозионно-усталостных трещин, возникающих на кромках отвер-«8*ий в зонах максимальной концентрации напряжений.

В главных фермах расстройство заклепок наиболее часто наблюдается в прикреплениях раскосов (особенно средних) и подвесок к верхним узлам; в прикреплениях элементов продольных и поперечных связей между главными фермами и в пересечениях элементов решетки главных ферм и связей. В прикреплениях раскосов и подвесок к нижним узлам главных ферм слабые заклепки встречаются пока очень редко.

В проезжей части расстройство заклепочных соединений в первую очередь наблюдается в прикреплениях продольных балок к попереч-

ным, особенно при отсутствии "рыбок", и в прикреплении верхних

ным, особенно при отсутствии "рыбок", и в прикреплении верхних

поясных уголков к стенкам продольных балок. Часто расстраиваются

прикрепления элементов продольных и поперечных связей между про

дольными балками. щ

Расстройство заклепочного соединения происходит неравномерно.

Сначала ослабляются заклепки крайних наиболее напряженных попе

речных рядов. Заклепочные соединения с односрезными заклепками,

при прочих равных условиях, расстраиваются быстрее, чем с двухсрез-

ными. \

Слабые заклепки обнаруживают остукиванием их молотком массой около 0,2 кг. Эту операцию выполняют следующим образом. Ударив сбоку по головке заклепки молотком, приставляют палец к месту

|

г*-------------------------------------------------------------- •п

Рис. 2.6. Раскосы главных ферм, в которых наиболее часто возникают усталостные разрушения (выделены жирными пиниями)

удара и вновь ударяют по головке заклепки с противоположной сто

роны. Если заклепка слабая, то палец почувствует при этом легкое дро

жание головки. Чувствительность этого способа повысится, если вместо

пальца к головке заклепки прижать специальный стальной стержень

длиной 10-12 см и толщиной 5-6 мм с утолщением на конце. Слабую

заклепку можно определить и по звуку: при ударе она издает глухой

дребезжащий звук. Ржавые потеки из-под головок заклепок или по

контактам соединяемых элементов, а также трещины в окраске около

заклепочных головок обычно являются внешними признаками неудов

летворительного состояния соединения. При наличии этих признаков

производят детальную проверку остукиванием всех заклепок соеди

нения. "7

Обнаруженные слабые заклепки следует заменять высокопрочными болтами. Замена слабых заклепок высокопрочными болтами приводит к резкому снижению концентрации напряжений около отверстий, в которые вместо заклепок поставлены высокопрочные болты, а также к уменьшению деформативности соединения и, следовательно, его износа в связи с чем замедляется расстройство оставшихся в соединении за-

Усталостные повреждения элементов клепаных пролетных строений

Усталость материала - это процесс постепенного накопления повреждении при действии многократно повторяемых изменений напряжений приводящий в определенных условиях к усталостному разрушению' которое происходит в результате постепенного развития трещины Свойство материала противостоять усталости называется выносливостью. Усталость - процесс избирательный, происходящий, как правило в локальных зонах элементов конструкций, где наблюдается максимальная концентрация напряжений. Излом усталостного разрушения имеет характерные начальные пятна усталости, образующиеся на участках зарождения трещин усталости.

Наиболее серьезные и весьма опасные усталостные повреждения элементов главных ферм клепаных пролетных строений железнодорожных мостов пока зарегистрированы в раскосах и подвесках. Первые усталостные разрушения раскосов на железнодорожных мостах России были обнаружены в 1941 г. К настоящему времени отмечено несколько сотен Усталостных повреждений раскосов (рис. 2.6). В начале усталостные повреждения раскосов возникали на пролетных строениях, изготовленных в конце прошлого и начале текущего столетий из сварочного и литого железа, а в 60-х годах стали появляться аналогичные повреждения раскосов пролетных строений, изготовленных из малоуглеродистой стали марки l.t. з и рассчитанных по нормам 1931 г. под нагрузку Н7 и Н8 Уста лостные повреждения подвесок на железнодорожных мостах нашей страны встречаются пока редко.

uem-nf усталостные трещины имеют начало в зонах максимальной концентрации напряжении у кромок заклепочных отверстий первого, второ-

| |||

|

|

го и, очень редко, третьего поперечного ряда заклепок, считая от середины элемента (рис. 2.7). Развитие трещины происходит в поперечном направлении к продольной ос<и

элемента.

| 1». Рис. 2.7. Усталостные тре- и щины в раскосах х. |

Трещина зарождается в зоне пересечения кромки отверстия с плоскостью, перпендикулярной продольной оси раскоса и проходящей через центр отверстия.Иногда ее начало имеет смещение до '/s диаметра отверстия вдоль оси раскоса по направлению к его концу. При этом характерное пятно усталости располагается, как правг о, в вершине угла, образованного поверхностью контакта раскоса с фасонкой и стенкой отверстия. На рис. 2.8 показан характерный вид усталостной трещины в раскосе и излом полки уголка. На этом рисунке

отчетливо видна начальная зона усталостного разрушения, в этих зонах имеет место максимальная концентрация напряжений.

Появлению усталостных трещин, всегда предшествует расстройство заклепок на участке прикрепления элемента, где возникла трещина. Усталостные повреждения за редким исключением отмечены в раскосах и подвесках, прикрепленных односрезными заклепками.

Нередко усталостные трещины возникают в элементах связей между главными фермами. Трещины обычно развиваются от кромок заклепочных отверстий на участках прикрепления элементов связей к фасовкам. Эти повреждения связаны с чрезмерными колебаниями связей при

проходе поезда.

Усталостные повреждения являются одним из наиболее распространенных и прогрессирующих повреждений балок проезжей части и их прикреачений. Чаще всего они бывают представлены г»,,.цкнами-выко-лами в горизонтальных полках верхних поясных уголков продольных балок. Трещины возникают на участках под мостовым»: брусьями около обушков уголков и вначале развиваются вдоль уголка, а затем изменяют свою траекторию в поперечном направлении с последующим выходом на кромку уголков (рис. 2.9). В результате в полке уголка под мостовым брусом получается своеобразный "выкал". Повреждения такого типа имеют место как во внутренних, так и в наружных поясных уголках. Первые трещины-выколы были зафиксированы в 30-х годах текущего столетия. К настоящему времени на железнодорожных мостах зарегистрировано несколько тысяч трещин-выколов. Как правило, они появляются в балках, не имеющих верхних горизонтальных поясных листов. Однако, уже отмечены случаи их возникновения и при наличии горизонтальных листов. Аналогичные повреждения наблюдаются и в поясах главных балок или ферм при непосредственном опирании на них мостовых брусьев. 56

Основная причина возникновения этих трещин состоит в том, что давление мостовых брусьев вызывает в горизонтальных полках поясных уголков высокие местные напряжения, которые в ряде случаев превосходят напряжения, вызванные изгибающим моментом продольных балок в вертикальной плоскости. Проведенные испытания показали, что нормальные напряжения около обушка уголка в поперечном направлении при воздействии обращающихся нагрузок достигают 150-200 МПа. Изменение этих напряжений от максимума почти до нуля происходит при прокатывании каждого колеса поезда, т. е. с большой повторяемостью. Сочетание высоких переменных напряжений с большим числом циклов их изменения приводит к появлению усталостных трещин. Эти повреждения существенно снижают несущую способность балок и безопасность движения поездов. Их устранение связано со значительными затратами.

| Рис.2.8. Усталостные разрушения уголка раскоса: о — трещин*; б - излом полки |

В 60-х годах текущего столетия начали появляться усталостные повреждения стенок продольных балок. Эти повреждения представляют

| |||||

| |||||

|

|

|

Рис. 2.9. Усталостные трещины в горизонтальной полке верхнего поясного уголка

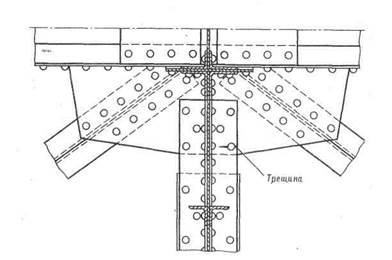

Рис. 2.10. Усталостные трещины в стенках продольной балки: 1 - поперечная балка; 2 — продольная балка; 3 — трещины

собой наклонные трещины в стенках балок, которые зарождаются у кромок заклепочных отверстий второго, третьего и четвертого ряда (считая сверху) прикрепления стенки балки к вертикальным соединительным уголкам (рис. 2.10).

собой наклонные трещины в стенках балок, которые зарождаются у кромок заклепочных отверстий второго, третьего и четвертого ряда (считая сверху) прикрепления стенки балки к вертикальным соединительным уголкам (рис. 2.10).

Появлению этих трещин предшествует расстройство заклепок в прикреплении стенки балки к соединительным уголкам. При некотором несовпадении заклепочных отверстий и в результате расстройства заклепок возникает большая неравномерность в распределении усилий между заклепками. Это приводит к высокой концентрации напряжений около заклепочных отверстий с перегруженными заклепками. При этом у кромок верхних заклепочных отверстий создается значительная концентрация растягивающих напряжений. Наличие высокой концентрации растягивающих напряжений с большой повторяемостью циклов их изменения является основной причиной возникновения усталостных трещин в стенках балок. Наиболее эффективным способом предупреждения появления этих трещин является замена заклепок в прикреплении стенки продольной балки к соединительным уголкам высокопрочными болтами.

Отмечено несколько случаев появления и развития поперечных усталостных трещин в нижних поясных уголках и в стенках продольных

|

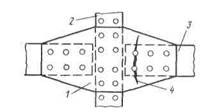

Рис. 2,11. Усталостная трещина в "рыбке":

1 — "рыбка"; 2 — поперечная балка; 3 - продольная балка; 4 — трещина

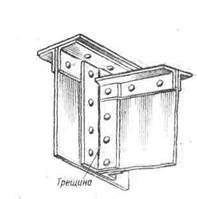

Рис, Z12. Усталостная трещина в нижнем поясном уголке поперечной балки

балок в средней их части. Эти трещины появлялись у кромок заклепочных отверстий или в зоне других концентраторов напряжений, созданных коррозией или механическим повреждением металла.

Нередко усталостные трещины появляются в "рыбках" (рис. 2.11). Главной причиной появления усталостных трещин в "рыбках" являются высокие нормальные напряжения от изгибающих моментов, возникающих в прикреплениях, продольных балок к поперечным. Эти усталостные трещины всегда возникали у кромок заклепочных отверстий первого или второго ряда, считая от продольной оси поперечной балки, а их появлению предшествовало расстройство заклепок в прикреплении "рыбки".

В пролетных строениях длиной более 60 м часто появляются усталостные трещины в нижних поясных уголках поперечных балок (рис. 2.12). Эти трещины характерны для крайних поперечных балок. О^рйй из основных причин появления этих трещин является интенсивное включение в совместную работу балок проезжей части с поясами главных ферм, что особенно сильно проявляется в пролетных строениях, не имеющих "разрывов" продольных балок.

Нередко встречаются усталостные трещины у обушков в уголках прикрепления продольных балок к поперечным (рис. 2.13). Повреждения этого типа возникают, главным образом, в прикреплениях без "рыбок" или с очень слабыми "рыбками". Их появление и развитие связано с передачей через соединительные уголки значительных продольных сил, возникающих в продольных балках при совместной работе с поясами главных ферм, а также изгибающих моментов в сопряжениях продольных и поперечных балок.

|  |  |  |

|

Низкой долговечностью и надежностью по выносливости обладают соединения продольных и поперечных балок проезжей части при их этажном расположении независимо от расчетных норм, по которым они запроектированы. В них часто возникают усталостные трещины. Они появляются, главным образом, в полках поясных уголков на участках опирания продольных балок на поперечные и поперечных на главные фермы.

| Рис. 2.13. Усталостная трещина1' в уголке прикрепления продоль-Е |Нойбалкик поперечной j t |

В последние годы заметно увеличилось i число усталостных разрушений заклепок и ■высокопрочных болтов, работающих в прикреплениях продольных балок к поперечным на растяжение. Наиболее часто эти по-

вреждения встречаются в прикреплениях без рыбок. газрушаются заклепки и высокопрочные болты, расположенные в верхних и нижних рядах прикрепления соединительных уголков к стенке поперечной балки там, где возникают наибольшие усилия отрыва от действия изгибающего момента в прикреплении. Исследованиями установлено, что разрушение заклепок и болтов происходит при циклическом изменении нормальных напряжений в них выше 30—50 МПа.

Усталостные повреждения сварных элементов и усиленных с применением сварки. Сварные элементы и соединения обладают характерной особенностью, которая состоит в том, что в сварных швах и околошовных зонах возникают высокие растягивающие остаточные напряжения. Эти напряжения, суммируясь с напряжениями от нагрузки, могут оказывать значительное влияние на усталость металла на этих участках. Их влияние усиливается наличием концентраторов напряжений. Усталостные трещины обычно зарождаются в элементах, работающих при циклических воздействиях нагрузок, в зонах расположения сварных швов около мест, являющихся наиболее сильными концентраторами напряжений (непроваров, горячих трещин, пор и включений в наплавленном металле). К таким зонам относятся также участки с резким изменением сечения, вызванным например, обрывом листов, приваркой планок, накладок, ребер жесткости, диафрагм; концы швов, различного рода заплавки отверстий и т. п.

При обследовании металлических пролетных строений на указанные места возможного возникновения трещин необходимо обращать особое внимание. Внешним признаком наличия трещин могут служить потеки ржавчины и шелушение краски. Крупные трещины можно обнаружить при тщательном осмотре невооруженным глазом или через лупу. Для обнаружения мелких трещин используют различные приборы (например, индукционные, ультразвуковые дефектоскопы). Скрытые трещины и другие дефекты (непровары, шлаковые включения) обнару- 60

живают рентгенографированием, т-графированием, а также при помощи ультразвуковых и электромагнитных приборов (см, п. 3.5).

В палевых условиях для обнаружения трещин часто пользуются простыми способами. Участок, где подозревается трещина, очищают от краски и ржавчины, шлифуют наждачной бумагой с последующим протравливанием поверхности 10-15-процентным раствором азотной кислоты, после протравливания поверхность промывают водой, вытирают насухо и просматривают через лупу или микроскоп.

В некоторых случаях вдоль предполагаемой трещины хорошо заточенным небольшим зубилом снимают тонкую стружку. Разделение стружки подтверждает наличие трещины.

С целью предупреждения опасного развития мелких трещин участки элемента конструкции, где они обнаружены (например, концы сварных швов, кромки элементов и т. п.), следует обрабатывать до полного их удаления наждачным кругом, зубилом или напильником, создавая выточку с плавным переходом во избежание высокой концентрации напряжений в этих местах.

У концов более крупных трещин, ослабляющих сечение в пределах, допустимых для безопасного пропуска поездов (что надлежит проверить расчетом) необходимо просверлить сквозные отверстия диаметром 15-20 мм, что приводит к значительному снижению концентрации напряжений у конца трещины. Однако, это полностью не гарантирует прекращения дальнейшего развития трещин по другую сторону отверстий, а поэтому за такими трещинами следует установить специальное наблюдение. Опасные трещины, снижающие грузоподъемность ниже допустимого уровня, после предварительного просверливания отверстий около их концов надлежит перекрыть накладками на высокопрочных болтах или, в крайнем случае, на точеных чистых болтах.

За элементами, в которых обнаружены трещины, должно быть установлено постоянное наблюдение.

Применение сварки при усилении мостов в нашей стране было прекращено в 50-х годах. Пролетные строения, усиленные с применением сварки, на эксплуатируемых мостах в настоящее время встречаются крайне редко. Основным наиболее опасным повреждением элементов, Л^оторых добавляемый при усилении металл прикрепляли сварными швами, являются усталостные трещины в сварных швах и околошовных зонах, у концов сварных швов и в местах резкого изменения сечений элементов у заплавленных (заваренных) отверстий.

В последние годы массовый характер приобретает появление и развитие усталостных трещин в сварных сплошностенчатых балках цельносварных и сталежелезобетонных пролетных строений, а также в сварных продольных балках проезжей части сквозных пролетных строений, изготовленных в 50-80 годы. Усталостные трещины отдельных типов появляются через один - два года после сдачи моста в эксплуатацию и быстро прогрессируют.

i

i

На рис. 2.14 показаны наиболее характерные типы трещин в сварных балочных пролетных строениях со сплошными стенками различных конструкций. Наибольшее распространение имеют трещины в стенках у верхних концов сварных швов вертикальных ребер жесткости. Чаще трещины этого типа встречаются около ребер, верхние торцы которых соединяются с верхним поясом через прокладки, приваренные только к ребрам (см. рис. 2.14, б). Главная причина появления и развития этих трещин — высокие циклические напряжения у концов сварных швов, связанные со стесненным изгибом стенки из ее плоскости, вибрацией стенок, наличием больших растягивающих остаточных напряжений. Изгиб стенки происходит из-за внецентренной передачи вертикальных усилий Р с мостовых поперечин на верхний пояс, а также горизонтальных воздействий от ударов колес Я (рис. 2.15). Угол поворота пояса

|

|

|

|

|

Дата добавления: 2015-06-30; Просмотров: 1412; Нарушение авторских прав?; Мы поможем в написании вашей работы!