КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Уборка зерновых и зернобобовых культур 2 страница

Таблица 4.20 Значение коэффициентов, учитывающих изменение пропускной способности

комбайнов

| 1. От влаж- ности хлеб- ной массы | v,% | 10-15 | 16-20 | 21-25 | 26-30 | 31-35 | |||||

| 1,0 | 0,9 | 0,7 | 0,45 | 0,26 | ||||||

| 2. От засоренности хлебостоя | З,% | 5-10 | 11-20 | 21-30 | 31-40 | 41-50 | 51-60 | св.60 | |||

| 1,0 | 0,9 | 0,85 | 0,81 | 0,77 | 0,73 | 0,69 | ||||

| 3. От полеглости хлебостоя | Характер полеглости | Слабая (работа возможна с трех сторон) | Средняя (работа возможна с двух сторон) | Сильная (работа возможна с одной стороны) | |||||||

| 0,75 | 0,63 | 0,50 | ||||||||

Если  получится больше агротехнически допустимой скорости, следует использовать комбайн с жаткой большей ширины захвата.

получится больше агротехнически допустимой скорости, следует использовать комбайн с жаткой большей ширины захвата.

При раздельной уборке плотность валка (в килограммах на один погонный метр):

. (4.52)

. (4.52)

При условии качественной работы комбайна при подборе хлебной массы из валка  или:

или:

(4.53)

(4.53)

откуда устанавливают наибольший рабочий захват жатки при укладке хлеба в валок по условию качественного подбора и обмолота хлеба из валка комбайном:

(4.54)

(4.54)

Подготовка поля к уборке заключается в разбивке поля на делянки, выборе способа и направления движения (отбивке поворотных полос), прокосах транспортных магистралей, обкосах препятствий (табл. 4.21).

Таблица 4.21 Разметка полей на загоны

| Длина гона поля, м | ||||||||||

| Ширина заго-на, м |

Транспортные магистрали необходимо прокладывать поперек направления движения комбайнов, исходя из длины гона: длина гона 300-500 м ¾ одна магистраль, длина гона 500-1000 м ¾ две магистрали, с длиной гона более 1000 м ¾ три магистрали.

Направление движения уборочных агрегатов при возможности должно совпадать с направлением пахоты; при полеглости колосьев вправо по ходу агрегаты движутся по направлению полеглости.

Агрегаты для скашивания зерновых в валки движутся, как правило, загонным способом с правыми поворотами (при длине гона свыше 800-та м, рис. 4.26, а), с расширением прокосов (при длине гона свыше 400 м, рис. 4.26, б) и вкруговую (при длине гона менее 400 м и на участках полей неправильной конфигурации рис. 4.26, в). На поворотных полосах хлеба скашивают за 4-5 дней до кошения всего поля; к началу массовой косовицы валки обмолачивают, а солому убирают с поля или укладывают здесь же в валки.

При прямом комбайнировании наибольшее распространение получили круговые способы движения (рис. 4.27); на коротких гонах применяют круговой способ движения с беспетлевыми односторонними поворотами (а), на длинных ¾ спрокосами под углом 45° (г), при длине гона 100-300 м для поворотов используют «закрытую петлю» (б) или задний ход (в); загонный способ движения применяют на прямоугольных участках с длиной гона более 500-та м (д); поля неправильной конфигурации убирают круговым (ж), а при наличии большого количества глубо-

ких борозд ¾ челночным способом (е). Угловые прокосы и разгрузочные магистрали делают за два-три прохода комбайна шириной 6-12 м заранее с тем расчетом, чтобы до начала массовой уборки убрать копны соломы.

Рис. 4.26 Способы движения жатвенных агрегатов:

а ¾ загонный; б ¾ загонный с расширением прокосов; в ¾ круговой

(с ¾ ширина загона, м;  ¾ ширина захвата жатки, м)

¾ ширина захвата жатки, м)

Особенности уборки в сложных условиях. Уборку полеглых культур при благоприятных погодных условиях следует проводить раздельным способом, так как скошенный хлебостой с влажными сорняками в валках подсыхает и улучшаются условия работы молотильно-сепарирующих органов при подборе иобмолоте валков.

Прямое комбайнирование полеглых хлебов проводят на малых скоростях с делителями торпедного типа с отведенными стеблеотводами, чтобы граблины мотовила хорошо захватывали стебли у боковин жатки.

Рис. 4.27 Способы движения уборочных агрегатов:

а ¾ с беспетлевыми поворотами; б ¾ с поворотом закрытая петля; в ¾ с поворотами задним ходом; г ¾ с угловыми поворотами задним ходом на 45°; д ¾ загонный петлевой; е ¾ челночный; ж ¾ круговой для участков неправильной конфигурации

При этом окружная скорость мотовила должна быть в 1,6-2,0 раза больше поступательной скорости комбайна (если хлеба не перестояли), а по высоте мотовило устанавливают в самое нижнее положение. Наименьшие потери получаются при движении против полеглости и в ряде случаев уборку ведут только при движении в одну сторону. Если полеглость направлена в разные стороны, хлеба убирают круговым способом, делая регулировки мотовила по ходу движения в зависимости от направления и степени полегания (при уборке по направлению полегания вынос мотовила должен быть максимальным, а наклон граблин ¾ 30° назад по ходу движения агрегата).

При уборке полеглых хлебов зазор между барабаном и подбарабаньем на входе должен составлять 14-16 мм, на выходе ¾ 3-4 мм, а частота вращения барабана ¾ 1100-1200 мин-1. В течение дня следует чаще очищать деку, грохот, решета и клавиши соломотряса, так как paбота на низком срезе повышает вероятность попадания в комбайн почвы, влажных сорняков, камней, посторонних предметов, что увеличивает потери зерна.

Уборку высокостебельных влажных хлебов ведут на максимально допустимом срезе (30 см и выше), что значительно облегчает работу комбайна и повышает его производительность.

С увеличением высоты среза до 35-50 см необходимо применять специальные активные стеблеподъемники, чтобы снизить потери срезанных колосьев поникших растений.

На торфяных и влажных почвах хлебостой высокорослый, густой, засоренный и влажный, а в момент уборки часто полегает и перепутывается; отношение соломисто-стебельной массы к зерну составляет до 4:1; влажность торфяника выше, а несущая способность ниже, чем минеральных почв, поэтому убирать хлеба следует комбайнами повышенной проходимости на гусеничном или полугусеничном ходу или со сдвоенными колесами.

Сильно засоренные хлеба с большим подгоном сорняков на торфяниках при сухой погоде лучше убирать раздельным способом в фазе восковой спелости.

Опорные башмаки жатки на торфяниках и влажных почвах работают неудовлетворительно, сгруживают перед собой валок почвы, часть которой попадает в режущий аппарат жатки, а дальше вместе со срезанной массой ¾ в молотилку комбайна и вместе с зерном ¾ в бункер; при этом влажная торфяная почва налипает на молотильно-сепарирующие органы и ухудшает сепарацию зерна. Поэтому на жатку комбайна вместо копирующих башмаков устанавливают четыре опорные лыжи с увеличенной площадью опоры.

Чтобы исключить микроповреждения влажного зерна на торфяниках, семенные посевы убирают только в дневное время, когда хлебная масса достаточно подсохнет. Вообще семенные посевы зернобобовых культур лучше всего убирать раздельным способом. К прямому комбайнированию и обмолоту валков нужно приступать при полной спелости зерна (влажность 16-20 %), когда меньше травмируются семена и обеспечивается их полный вымолот. В этих целях для уборки семенных посевов используются комбайны со сроком службы не менее двух лет, которые меньше травмируют зерно.

Чтобы при уборке низкорослых и изреженных культур хлебная масса не скапливалась между режущим аппаратом и шнеком, необходимо работать с минимальной высотой среза (5-7 см), а на планки мотовила прикреплять прорезиненный ремень, выступающий за пальцы граблин на 20-30 мм. Мотовило устанавливают в крайнее заднее и самое низкое положение. С целью снижение времени простоя комбайнов под разгрузкой целесообразно делать её на ходу.

Контроль качества. При уборке текущий контроль осуществляет комбайнер, а приемочный ¾ контролер-учетчик или агроном (табл. 4.22).

Контроль качества. При уборке текущий контроль осуществляет комбайнер, а приемочный ¾ контролер-учетчик или агроном (табл. 4.22).

Таблица 4.22 Требования к выполнению технологических операций при уборке и методы оценки качества работ

| Контролируемые показатели | Норма | Отклонения | Метод оценки каче- ства | Коэффициент качества |

| Подготовка поля к уборке | Согласно требованиям | Требования выполнены | Визуально | 1,0 |

| Невыполнение требований | 0,8 | |||

| Сроки уборки, дней | Согласно отраслевым регламентам | Соответствует требованиям +4 +10 | Сопоставление сроков | 1,0 0,9 0,8 |

| Высота среза, см | Согласно рекомендациям | В норме ±5 ±10 | Линейкой | 1,0 0,9 0,8 |

| Дробление зерна, % (от об- щей массы) | Не должно быть | Соответствует требованиям До 2 До 3 | Метод. указания | 1,0 0,9 0,8 |

| Чистота зерна в бункере, % | Не менее 97-ми | Соответствует требованиям | Метод. указания | 1,0 0,9 0,8 |

| Расстановка копен соломы (от оси ряда), м | Прямолинейность, растянутость копен отсутствует | До 0,5 До 1,5 Более 1,5 | Визуально | 1,0 0,9 0,8 |

| Потери зерна при различ-ных условиях уборки, % | ||||

| - благоприятные: | 1,0 | До 1,5 | 1,0 | |

| погода сухая, влажность | До 2,0 | 0,9 | ||

| растительной массы ¾ не | Более 2,0 | 0,8 | ||

| более 17 %, хлеба ¾ прямо- | ||||

| стоячие, степень полегло- | ||||

| сти ¾ менее 15 %, масштаб | ||||

| полеглости 20 %, засорен- | ||||

| ность ¾ не более 0,05 % | ||||

| - средние: | 1,5 | До 2,0 | 1,0 | |

| умеренное выпадение | До 2,5 | 0,9 | ||

| осадков; влажность расти- | Более 2,5 | 0,8 | ||

| тельной массы ¾ 18-23 %; | ||||

| степень полеглости ¾ | ||||

| 16-60 %; масштаб полег- лости ¾ 21-50 %; | ||||

| засоренность ¾ 0,06-0,15 % | ||||

| - трудные: | 2,5 | До 3,0 | 1,0 | |

| погода дождливая; влажно- | До 3,5 | 0,9 |

Окончание таблицы 4.22

| сть растительной массы ¾ | Больше 3,5 | 0,8 | ||

| более 23 %; хлеба сильной | ||||

| сплошной полеглости; сте- | ||||

| пень полеглости ¾ более | ||||

| 60 %; масштаб полеглости ¾ | ||||

| более 50 %; засоренность ¾ | ||||

| более 0,15 % |

Качество работы жатки определяют, накладывая на стерню проволочную (или деревянную складную) квадратную рамку площадью 0,5 м2 (0,7´0,7). В пределах рамки подбирают все свободное зерно, срезанные и несрезанные колосья. Качество работы молотилки оценивают наличием не-вымолоченных в колосьях зерен (табл. 4.23). При правильно выбранных режимах работы молотилки потери зерна не должны превышать одного зерна на 10 колосков, произвольно взятых из копны соломы.

Таблица 4.23 Контроль потерь зерна за комбайном

| Показатели | Требования к качеству при оценке | ||

| Хорошо | Удовлетворительно | Плохо | |

| Потери зерна за жаткой комбайна, шт./м2 - на прямостоящих хлебах пшеницы, ячменя, овса - на полёглых хлебах пшеницы, ячме ня, овса Потери зерна за молотилкой, шт. в 100 колосьях соломы | До 30 До 38 До 90 До 115 Нет | 31-44 39-54 91-130 116-160 Одно | Более 44 Более 54 Более 130 Более 160 Более одного |

При необходимости собранные зерна взвешиваются и определяются абсолютные потери зерна на гектар (умножая на 20 000).

Послеуборочная обработка зерна. В условиях Беларуси зерно, поступающее с полей от комбайнов, имеет повышенную влажность. В связи с этим в технологическую линию послеуборочной обработки зерна в хозяйствах включают не только очистку и сортировку, но и сушку.

Перед сушкой ворох от комбайнов очищают от примесей машинами предварительной очистки МПО-5, К-527, К-547А, ОЗЦ-50 и др.

Для сушки зерна применяют зерносушилки:

- колонковые ¾ СЗК-8, СЗК-8,1, СЗК-10;

- карусельные ¾ СКУ-10;

- шахтные ¾ СЗШР-8, СЗШР-16, М-819, СЗШ-20 и др.

Режимы сушки продовольственного, фуражного и семенного зерна приведены в табл. 4.24, 4.25.

Таблица 4.24 Режимы сушки продовольственного и фуражного зерна

| Культура | Влажность зерна до сушки, % | Шахтные и колонковые сушилки | Барабанные сушилки | ||

| температура теплоносителя, ±10 °С | предельная температура нагрева зерна, °С | предельная температура нагрева зерна, °С | |||

| Пшеница | До 18 От 18 до 22 Свыше 22 | ||||

| Рожь, ячмень | До 18 От 18 до 22 Свыше 22 | ||||

| Овес | До 18 От 18 до 22 Свыше 22 | ||||

| Гречиха | До 18 От 18 до 22 Свыше 22 | ||||

| Горох | До 18 От 18 до 22 Свыше 22 | ||||

В барабанных сушилках температуру теплоносителя устанавливают в пределах 180-210 °С.

Таблица 4.25 Режимы сушки семенного зерна

| Культура | Влажность семян до сушки, % | Шахтные и колонковые сушилки | Барабанные сушилки | ||

| температура теплоносителя, °С | предельная температура нагрева семян, °С | предельная температура нагрева семян, °С | |||

| Пшеница, рожь, ячмень овес | До 18 От 18 до 22 Свыше 22 | ||||

| Гречиха, просо | До 18 От 18 до 22 Свыше 22 | ||||

| Горох, вика | До 18 От 18 до 22 Свыше 22 | - - - | |||

В барабанных сушилках температуру теплоносителя при сушке семян устанавливают в пределах 100-130 °С.

Сушку высоковлажных семян осуществляют в напольных или бункерных (типа СБВС-5) сушилках при температуре теплоносителя 55 °С и температуре нагрева зерна не более 40 °С.

На установках активного вентилирования температуру теплоносителя устанавливают в зависимости от влажности семян:

15-17 % ¾ 40 °С;

18-20 % ¾ 32 °С;

21-26 % ¾ 28 °С;

более 28 % ¾ 25 °С.

Продолжительность сушки в зависимости от исходной влажности ¾ 2-3 суток.

Для сушки семенного зерна предпочтительнее использовать напольные сушилки. Для подогрева воздуха используют агрегаты АТ-0,7, АТ-0,3. Высота насыпи: для колосовых зерновых культур ¾ не более 1 м, для бобовых ¾ не более 0,5 м. Расход воздуха ¾ 1000-1500 м3/ч на тонну зерна.

Для поточной обработки зерна используют комплексы КЗС-20, КЗС-25, КЗС-40.

Окончательную очистку и сортировку семенного зерна выполняют на машинах ЗВС-20, МЗС-10, МЗС-25, К-531, ОПВ-20А, МС-4,5.

Для разделения семян по плотности используют пневмостолы СПС-5, ПСС-2,5.

Для досушивания и режимного хранения зерна применяют установки УДЗ-1200.

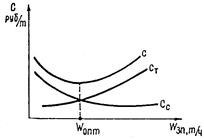

В хозяйствах обычно имеется один-два зерно-очистительно-сушильных пункта различной мощности. Следует иметь в виду, чем меньше мощность зерноперерабатывающего комплекса, тем выше удельные затраты на его строительство и обслуживание; концентрация всего зерноочистительно-сушильного оборудования в одной точке в хозяйстве приводит к возрастанию затрат на транспортировку зерна (рис. 4.28).

Поэтому при выборе и строительстве зерноочистительно-сушильного комплекса необходимо учитывать все обстоятельства, влияющие на себестоимость переработки зерна.

В хозяйствах республики применяются зерноочистительно-сушильные комплексы типа КЗС с шахтными или барабанными сушилками зерна.

Рис. 4.28 Изменение затрат на сушку и транспортировку зерна (С) в зависимости

от производительности зерносушильного пункта ( ):

):

¾ затраты на транспортировку зерна, руб./т;

¾ затраты на транспортировку зерна, руб./т;  ¾ затраты на сушку и сортировку зерна, руб./т;

¾ затраты на сушку и сортировку зерна, руб./т;  ¾ суммарные затраты на транспортировку и переработку зерна,

¾ суммарные затраты на транспортировку и переработку зерна,

руб./т;  ¾ оптимальная производительность

¾ оптимальная производительность

На зерноочистительно-сушильных комплексах все процессы механизированы, обеспечивается высокое качество обработки зерна, сводятся до минимума простои автотранспорта, создаются благоприятные условия для работы обслуживающего персонала. Механизация послеуборочной обработки зерна включает погрузочно-разгрузочные работы, процессы очистки, сортировки, сушки и хранения. Фактическая производительность зернопункта (в т/ч) в условиях республики значительно ниже технической и зависит от вида перерабатываемой продукции, влажности, засоренности и других показателей:

(4.55)

(4.55)

где  ¾ техническая производительность зерноочистительно-

¾ техническая производительность зерноочистительно-

сушильного пункта на сортировке зерна влажностью до

16 % и засоренностью до 20 % (указывается цифрой в марке

комплекса), т/ч.;

¾ коэффициент использования сменного времени (

¾ коэффициент использования сменного времени ( = 0,82-

= 0,82-

0,87);

¾ коэффициенты, учитывающие изменение производительно-

¾ коэффициенты, учитывающие изменение производительно-

сти зерноочистительно-сушильного пункта в зависимости

от влажости и засоренности зерна (табл. 4.26), а также ви-

да перерабатываемой культуры. Для фасоли коэффициент

равен 1,2, пшеницы и гороха ¾ 1,0, ржи ¾ 0,9,

равен 1,2, пшеницы и гороха ¾ 1,0, ржи ¾ 0,9,

ячменя ¾ 0,8, овса и чечевицы ¾ 0,6, гречихи ¾ 0,5,

проса ¾ 0,3.

Таблица 4.26 Изменение производительности КЗС

в зависимости от влажности и засоренности зерна

| Влажность вороха, % | 15-18 | 19-22 | 23-26 | 27-30 | |||||||||||

| Засорённость, % | |||||||||||||||

| 00,9 | 00,8 | 00,9 | 00,8 | 00,7 | 00,8 | 00,7 | 00,6 | 00,7 | 00,6 | 00,5 | ||||

Суммарная производительность зернопунктов для хозяйства определяется по формуле:

(4.56)

(4.56)

где  ¾ площадь пашни хозяйства, га;

¾ площадь пашни хозяйства, га;

¾ процент пашни, занятой культурами, убираемыми в совме-

¾ процент пашни, занятой культурами, убираемыми в совме-

щенные сроки (как правило, озимые зерновые и ячмень);

¾ средняя урожайность зерна, т/гa;

¾ средняя урожайность зерна, т/гa;

¾ число дней уборки;

¾ число дней уборки;

¾ время работы КЗС в сутки, ч.

¾ время работы КЗС в сутки, ч.

Исходя из произведенных расчетов, выбирают необходимый зерноочистительно-сушильный комплекс для хозяйства.

Организация уборки незерновой части урожая. На уборку незерновой части урожая приходится около 60-70 % общих затрат на уборку зерновых культур. Это связано с тем, что общая масса соломы в полтора-два раза больше, чем зерна, а ее плотность — почти в 40 раз меньше плотности зерна.

Агротехнические требования к уборке незерновой части урожая. Солому и полову следует убирать с поля одновременно с уборкой зерна. Допускаемое загрязнение соломы землей — не более 2 %, потери легких соломистых частиц — до 5 %.

Способы уборки. Незерновую часть урожая убирают на такие виды продукции: солому в рассыпном виде; прессованную солому (в тюки или рулоны); измельченную солому и полову; моносенаж; монокорм.

Для уборки соломы могут применяться такие технологические схемы:

|

|

Дата добавления: 2015-07-02; Просмотров: 3104; Нарушение авторских прав?; Мы поможем в написании вашей работы!