КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Матеріали, які використовуються для керамічного виробництва, прийнято поділяти на основні та допоміжні

|

|

|

|

Склад готової продукції

Рис. 2 Схема виробництва фарфорових виробів

Основні сировинні матеріали, які необхідні для приготування керамічної маси, глазурей, фарб, поділяють на пластичні і непластичні. Пластичними матеріалами є глини, каоліни, бетоніт та ін. Непластичні матеріали в залежності від характеру дії поділяють на плавні (польовий шпат, пегматит, тальк, доломіт, крейда та ін.) і збіднюючі (шамот, бій керамічний, кварцовий пісок).

Допоміжні матеріали використовуються для виготовлення гіпсових форм, капселів вогнетривких коробів, в яких випалюють вироби.

Глина — це гірська порода полімінерального складу (каолініт, монотерміт, монтморилоніт, гідрослюда, галуазит й ін.), землисто-подібна, яка утворює з водою пластичне тісто, здатне зберігати надану йому форму і набувати після випалювання твердість каменя. Це продукти руйнування гірських порід (граніт, гнейс, пегматит, порфіри), які містять польові шпати.

Основними мінералами, що містяться в продуктах руйнування гірських порід, є каолініт, монотерміт (АІ2О3*35іО2«2Н2О), монтморилоніт (АІ2О3#45іО2«Н2О) гідрослюди та ін. Каолініт підвищує вогнетривкість глини, гідрослюди знижують пластичність та зумовлюють усадку при сушці, а монтморилоніт підвищує пластичність і адсорбційну здатність глин.

Каолініт є основною складовою частиною більшості глинистих матеріалів, а в каолінах його вміст становить до 85—95%. Глини досить різноманітні за хімічним і мінеральним складом і відповідно властивостями.

Хімічний склад глин має широкі межі: вони містять в собі кремнезем (до 80%), оксид алюмінію та воду. З підвищенням вмісту в глинах вільного кремнезему знижується їх пластичність, міцність та зростає різко пористість.

|

|

|

З підвищенням вмісту в глинах оксидів заліза і титану білість виробів різко знижується, тому вміст цих оксидів в глинах допускається не більше 0,8—1%. Крім того, ці оксиди зумовлюють деформацію виробів та утворення таких дефектів, як виплавка і "мушка", що знижує сорт виробів, погіршує їх зовнішній вигляд.

Шкідливими домішками є вапняк, який знижує вогнетривкість та інтервал спікання глини, а також підвищує її усадку. Вуглекислі та сірчанокислі солі сприяють появі на виробах білих вицвітів.

Основними властивостями глиняних матеріалів є пластичність, усадка та вогнетривкість.

Пластичність є однією з найважливіших властивостей глини, оскільки вона визначає можливість формування керамічних виробів.

Пластичність — це здатність тістоподібної керамічної маси набувати при зволоженні водою під впливом зовнішньої дії будь-яку форму без розривів та тріщин і зберігати її після припинення зовнішньої дії. Факторами пластичності є мінералогічний склад глини, величина часточок глиняної речовини та домішки, форма і характер поверхні зерен, кількість і хімічний склад рідкої фази. Чим менші частинки самої глиняної речовини і домішок, тим вища пластичність.

Пластичність глини проявляється при змішуванні її з полярними рідинами (вода і електроліти). Вода виконує роль мастила, полегшує скользіння часточок при деформації, оберігає від розривів глиняне тісто при формуванні. Збільшенню пластичності сприяють вилежування і вакуумування, а також пластифікуючі добавки. Понижують пластичність добавкою непластичних глин і кам'янистих матеріалів — кварцового піску, шамоту, плавнів.

Визначається пластичність числом пластичності, яке являє собою різницю водомісткості між межами текучості і розкочування.

Так, у глини високопластичної це число понад 25, середньої пластичності — 25—15; помірної - 15—7, малої пластичності — менше 7.

|

|

|

Під усадкою глини розуміють зміни лінійних розмірів зразка під впливом процесів сушки і випалювання. Повітряна усадка глин знаходиться в межах 6-10% і залежить від пластичності глини. При випалюванні глини спікаються, ущільнюються і зменшуються в об'ємі в межах 5—20%. Велика усадка повітряна та вогняна призводить до деформації виробів та появи тріщин, що є небажаним. Для зменшення усадки в глину додають збіднюючі матеріали.

Під усадкою глини розуміють зміни лінійних розмірів зразка під впливом процесів сушки і випалювання. Повітряна усадка глин знаходиться в межах 6-10% і залежить від пластичності глини. При випалюванні глини спікаються, ущільнюються і зменшуються в об'ємі в межах 5—20%. Велика усадка повітряна та вогняна призводить до деформації виробів та появи тріщин, що є небажаним. Для зменшення усадки в глину додають збіднюючі матеріали.

Вогнетривкість — це властивість глин протистояти і при цьому не розплавлятися під дією високих температур. За цим показником глини ділять на вогнетривкі (температура плавлення вище 1580°С), тугоплавкі (від 1350—1580°С) і легкоплавкі (нижче 1350°С). Вогнетривкість глини залежить від домішок лужних і залізних оксидів: чим їх більше, тим вогнетривкість глини нижча. Вміст у глині АІ2О3 підвищує її вогнетривкість. Оксид алюмінію у вогнетривких глинах становить 30—35%, а в легкоплавких — 11—17%. Тугоплавкі і легкоплавкі глини, які мають більше плавнів (10—30%) та інших домішок, використовують для виробництва майолікових виробів. Вони малопластичні, чутливі до сушки і мають малий інтервал спікання. Для виробництва фарфорових і фаянсових виробів застосовують вогнетривкі глини, які містять в собі в основному каолініт і мають великий інтервал спікання. Збільшення кількості кремнезему у вогнетривких глинах викликає підвищення температури спікання та відповідно випалювання. З підвищенням вмісту в глині плавнів збільшується інтервал спікання і знижується температура спікання. На відміну від каоліну, вогнетривкі глини відрізняються більшою дисперсністю, пластичністю, менш вираженою кристалічною будовою та більшим вмістом забарвлюючих домішок, тому вироби з них мають темніший черепок. На території України є поклади високоякісних вогнетривких глин, які широко використовуються у керамічному виробництві: часов'ярські, новорайські, новошвейцарські, веселовські та ін.

Каолін — це глиноподібний матеріал, який належить до мономінеральної породи: складається в основному із мінералу каолініту. Каолін має чітко виражену кристалічну структуру, він менш пластичний та більш вогнетривкий (1730—1770°С). Для виробництва тонко-керамічних виробів використовують каоліни, збагачені відмучуванням чи повітряною сепарацією на каолінових заводах. Каолін містить менше силікатних забруднень (піску, польового шпату, слюди), в тому числі і забарвлюючих, тому при випалюванні дає черепок білого кольору, що необхідно для фарфорових і фаянсових виробів.

|

|

|

В Україні основні родовища каолінів розташовані в двох основних регіонах — від Полісся до Азовського моря (Глуховецьке, Просянівське й ін.) і в Закарпатті (Береговське та ін.).

Бентоніт — тонкодисперсний матеріал, який складається в основному з мінералів монтморилоніту і бейделіту та має здатність набухати у воді (збільшуватись у 10 разів). Його вводять в маси як пластифікуючу добавку. Бентоніт майже не містить органічних домішок, а оксиди заліза входять переважно до складу кристалічної решітки монтморилоніту. Бентоніт підвищує міцність напівфабрикату у висушеному стані. Його температура спікання - 1100-1200°С, плавлення — 1250—1400°С. У процесі випалювання в масах бентоніт є також плавнем і мінералізатором, який інтенсифікує процес формування черепка. В Україні є 13 родовищ бентонітівнайбільшими з яких є пижевське (Хмельницька обл.), горбське (Закарпаття), дашуківське (Черкаська обл.) та ін.

Хімічний склад глиняних матеріалів України наведено в табл. 1.

Збіднюючі матеріали необхідні для регулювання технологічних властивостей маси, а також одержання виробів з заданими споживними властивостями. Це шамот, кварцові матеріали, керамічний бій. Вони сприяють зниженню пластичності керамічних мас і, як наслідок, зниженню усадки при сушці і випалюванні виробів. Це в свою чергу полегшує і прискорює сушку, зменшує відходи і бій виробів при сушці та сприяє необхідним фізико-хімічним перетворенням в черепку при випалюванні.

Таблиця 1

Хімічний склад каолінів, глин і бентонітів України

| Найменування | Вміст, % | |||||||||

| SіО2 | ТiO2, | Al2O3 | Fе2О3 | СаО | МgО | К20 | Na0 | SO | ВПП | |

| Каолін:просянівський сирий | 68,30 | 0,13 | 23,70 | 0,88 | 0,51 | 0,11 | 0,39 | 0,99 | Сліди | 6,24 |

| просянівський збагачений | 46,96 | 0,30 | 38,19 | 0,44 | 0,26 | 0,05 | сліди | сліди | 0,13 | 13,51 |

| глуховецький сирий | 66,42 | 0,36 | 23,72 | 0,40 | 0,38 | сліди | 0,13 | 0,20 | - | 8,10 |

| глуховецький збагачений | 47,16 | 0,58 | 38,28 | 0,46 | 0,22 | 0,10 | сліди | сліди | 0,22 | 13,15 |

| Глина: часов'ярська | 54,31 | 0,81 | 31,50 | 1,16 | 0,81 | 0,48 | 2,40 | 0,60 | 0,05 | 8,65 |

| Новошвейцарська | 52,48 | 1,16 | 32,12 | 0,83 | 0,57 | 0,60 | 2,61 | 0,48 | 0,20 | 9,06 |

| Дружковська | 58,39 | 1,26 | 28,53 | 1,11 | 0,69 | 0,21 | 1,90 | 1,90 | - | 8,24 |

|

|

|

Шамот — це продукт випалювання глини при 1° 700—900°С; в результаті цього процесу із глини випалюється хімічно зв'язана вода і вона стає непластичною. Таку ж роль виконує керамічний бій — відходи першого і другого випалювання.

Кварцові матеріали — кварц, кварцовий пісок, кремінь та ін. — природно не мають пластичних властивостей і сприяють спіканню черепка при випалюванні, взаємодіючи при температурі вище 1000°С з легкоплавкими сумішами пластичних матеріалів. Розчинення кварцу в розплавах підвищує в'язкість рідкої фази і тим самим запобігає деформації черепка. За хімічним складом кварц — це майже чистий кремнезем з невеликим вмістом домішок, який має декілька модифікацій при різних температурах. Так, поліморфні перетворення кварцу в межах 100—200°С (тридиміт), 200-300°С (кристобаліт) і 500-600°С (кварц) супроводжуються деяким збільшенням їх об'єму (16-18%), що й призводить до виникнення напруги у виробах та появи тріщин на них.

У керамічні маси збіднюючі матеріали вводяться в межах 30—80% і тому їх вплив на властивості досить вагомий. Вплив цих матеріалів на властивості виробів залежить від їх природи та кількості, гранулометричного складу та температури випалювання. Так, при збільшенні розмірів зерен шамоту зменшується усадка і міцність при стискуванні та підвищується пористість та термостійкість виробів. Якщо є частинки менше 0,1 мм, то підвищується щільність, міцність і знижується пористість та термостійкість готових виробів.

У керамічні маси збіднюючі матеріали вводяться в межах 30—80% і тому їх вплив на властивості досить вагомий. Вплив цих матеріалів на властивості виробів залежить від їх природи та кількості, гранулометричного складу та температури випалювання. Так, при збільшенні розмірів зерен шамоту зменшується усадка і міцність при стискуванні та підвищується пористість та термостійкість виробів. Якщо є частинки менше 0,1 мм, то підвищується щільність, міцність і знижується пористість та термостійкість готових виробів.

Плавні (флюси) — це речовини, які при взаємодії з компонентами керамічних мас утворюють легкоплавкі сполуки, що сприяють зниженню температури випалювання. При введенні плавнів у маси зростає вміст скловидної фази, в результаті чого поліпшується просвітлюваність черепка, але знижується механічна міцність і термічна стійкість.

Як плавні використовуються польовий шпат, пегматит, крейда, вапняки, доломіт, кісткова зола, нефеліни тощо.

Одні плавні, наприклад польовий шпат, є найбільш легкоплавкими компонентами маси, діють на процес спікання черепка, як зазначалось раніше, інші матеріали — крейда, вапняки, доломіт — утворюють з кварцом евтектику з більш низькими температурами плавлення і тому використовуються для виробництва м'якого фарфору, фаянсу, майоліки та різних глазурей.

Від усіх основних матеріалів вимагається мінімальний вміст оксидів заліза і титану, котрі надають готовим виробам жовтий чи сірий відтінок, або сприяють появі "мушок", тобто темних крапок, які погіршують зовнішній вигляд виробів.

Глазурі(поливи), які застосовують для керамічних виробів, являють собою різновиди більш легкоплавкого скла, яке підвищує гігієнічність та декоративність виробів.

Взаємодія глазурі є керамічними масами — складний і важливий процес. Ступінь і характер взаємодії глазурі з керамічною основою залежить насамперед від температури і терміну витримки при термообробці, а також від структури кераміки і глазурі. Дифузія помітніше проявляється при підвищенні температури термообробки і збільшенні витримки при цій температурі.

На відміну від керамічних мас в глазурах більше міститьсясклоподібних матеріалів (плавнів) і менше глиняних Для виготовлення глазурей використовують польові шпати, крейду, доломіт, сірчанокислий та вуглекислий барій, сполуки стронцію, борну кислоту, буру, соду та в невеликій кількості (6—7%) додають каолін.

Глазурі розрізняють за хімічним складом, температурою плавлення і прозорістю.

За хімічним складом глазурі бувають польовошпатові, титанові, баритові, стронцієві, цирконієві і т.п. За температурою плавлення глазурі є легкоплавкі і тугоплавкі. Глазурі з підвищеним вмістом кремнезему і зниженим лужних і лужноземельних елементів є тугоплавкими, температура плавлення яких 1400—1370°С. Глазурі з підвищеним вмістом лужних і лужноземельних елементів і меншою кількістю кремнезему є легкоплавкими (1250—1080°С і нижче).

За прозорістю і кольором розрізняють глазурі прозорі і глухі, безкольорові і кольорові. Глухі глазурі містять сполуки діоксиду цирконію чи олова, титану, церію й ін. До складу кольорових глазурей входять барвники скла. Глухими і кольоровими глазурами приховують дефекти черепка, а також природну окраску (майоліка, гончарні вироби). Глазурні покриття, які мають авантюриновий ефект, використовують при виробництві керамічних виробів господарсько-побутового і декоративного призначення для надання їм більшої виразності і водостійкості, водонепроникності. Під авантюрним ефектом розуміють кольорові глазурі і скло, в яких на фоні скломатриці створюється ефект мигання світла.

Прозорі і безкольорові глазурі застосовують при нанесенні на черепок білого кольору (фарфор, фаянс). Глазурі, що наносяться на вироби, повинні бути близькими по КТР до черепка, інакше може бути "цек" або відлущення глазурі. Крім того, глазурний шар повинен бути хімічно стійким, нешкідливим, термічностійким, механічно міцним, добре сплавлятись з черепком і рівномірно розливатись по поверхні виробу, придаючи йому блиск.

Керамічні фарби застосовують для прикрашання всіх видів кераміки - фарфору, фаянсу, напівфарфору, майоліки і т.д.

В їх якості використовують оксиди металів, котрі при взаємодії з силікатами, алюмінатами і боратами в процесі муфельного (третього) випалювання на керамічних виробах утворюють кольорові сполуки.

В їх якості використовують оксиди металів, котрі при взаємодії з силікатами, алюмінатами і боратами в процесі муфельного (третього) випалювання на керамічних виробах утворюють кольорові сполуки.

Фарби, в залежності від того, на який черепок їх наносять (глазурований чи неглазурований), підрозділяються на надглазурні і підглазурні. Надглазурні фарби більш легкоплавкі, але швидше руйнуються у процесі експлуатації виробів. Закріплюють їх муфельним випалюванням при температурі 600—840°С.

Фарби — це легкоплавке скло, в якому знаходяться такі речовини: оксиди хрому, заліза, марганцю, кобальту, олова, а також їх сполуки з алюмінієм і кремнеземом. Випалювання надглазурних фарб проводять в окислювальному середовищі і використовують їх для фарфорових виробів.

Підглазурні фарби після нанесення на черепок покривають глазур'ю і їх закріплюють одночасно при политому випалюванні. Ці фарби повинні витримувати газове середовище і температуру политого випалювання, а також вплив глазурі. Тому вони повинні бути більш тугоплавкими, більш стійкими до хімічних і механічних впливів у процесі експлуатації виробів.

Асортимент цих фарб досить обмежений: оксиди кобальту (сині і голубі тони), хрому (зелені і червоні), урану і титану (жовті), заліза (коричневі і червоні), марганцю (рожеві, фіолетові і коричневі). Підглазурні фарби застосовують для прикрашання фаянсових виробів, температура политого випалювання 1050—1180°С.

Крім фарб, для декорування використовують люстри, які є особливим видом глазурей з металевим блиском. Вони є сплавами важких металів (Ві, Рb, Zn, Аl, Со, U, Сr) з каніфоллю. Закріплюють їх на поверхні виробу при температурі 800°С, при цьому метали дифундують в шар глазурі, що і обумовлює характерний райдужний блиск, який виникає внаслідок інтерференції променів світла. Для декорування керамічних виробів також використовуються препарати рідкого і порошкоподібного золота, срібла, платини.

Допоміжні матеріали — це матеріали для виготовлення форм, вогнетривкого припасу і капселів для випалювання. Для форм використовують гіпс, а для капселів — вогнетривкий шамот, карборунд та інші вогнетривкі матеріали.

Підготовка сировинних матеріалів. Фізико-механічні властивості керамічних мас в значній мірі формуються у процесі переробки вихідних компонентів і залежать від конструктивних особливостей обладнання та режимів його роботи.

Підготовка керамічної маси передбачає руйнування початкової структури сировинних матеріалів шляхом їх подрібнення (кам'янисті) і самовільне диспергування при розпусканні у воді (глиняні), атакож створення нової дисперсної системи — маси з декількох компонентів за допомогою змішування, тонкого помолу, збагачення, зневоднення, переминання, вакуумування.

На фарфоро-фаянсових підприємствах підготовку багатокомпонентної маси із різної сировини здійснюють, як правило, з використанням роздільного помелу кам'янистих матеріалів і розпуску глиняних.

Пластичні матеріали розпускають з додаванням води у спеціальних мішалках і в результаті одержують суспензію, яку пропускають через сито (густота 3600—4900 отворів на 1 см2) та електромагніти. Пластичні матеріали таким чином звільняються від крупних включень та залізистих домішок.

Збіднюючі матеріали і плавні звільняють від сторонніх і шкідливих домішок та сортують. Кварц, польовий шпат, пегматит та інші компоненти направляють на випалювання при температурі 900— 1000°С, в результаті якого кварц проходить поліморфні перетворення і розтріскується. Це, по-перше, полегшує помел, а по-друге, дає можливість відділити куски з залізистими домішками, які при цьому стають жовто-коричневого кольору.

Кам'янисті матеріали промивають, піддають подрібненню та грубому помелу, після чого просіюють.

Тонкий помел цих матеріалів проводять як мокрим, так і сухим методами. Прискорення розмолу відбувається при використанні високоглиноземистих (уралітових) цирконових та інших високоміцних розмелювальних тіл. Тонкий помел проводиться в кулькових млинах (мокрий метод) або в струменевих і відцентрово-вихрових (сухий метод).

Ефективнішим є мокрий метод подрібнення завдяки активності води та поверхнево-активних речовин (ПАР), які додаються при подрібненні кам'янистих матеріалів з метою зниження їх твердості і розрідження суспензії. Помел ведеться до залишку 1—2% на ситі (10000 шт/см2). Згідно з розробленою рецептурою, пластичні і кам'янисті матеріали, в тому числі і фарфоровий бій, ретельно змішують в спеціальних змішувачах пропелерного типу.

Одержана однорідна маса піддається зневодненню в спеціальних фільтр-пресах чи вакуум-фільтрах. Одержують пластичну керамічну масу вологістю 23—25%, яка протягом 10 днів повинна лежати в темних і теплих приміщеннях з підвищеною вологістю. Цей процес сприяє частковому зниженню неоднорідності за рахунок більш рівномірного розподілу вологи, більш повної гідратації глиняних часток, гідролізу зерен польового шпату. Внаслідок окисних і мікробіологічних процесів при вилежуванні" маси в ній збільшується вміст гумусових речовин, завдяки чому підвищується пластичність маси та покращуються її формовочні властивості. Після цього масу обробляють на масом'ялках і вакуум-пресах з метою надання їй однорідності за складом і вологою, видалення повітряних включень, а також інших фізико-механічних властивостей, які необхідні для формування з керамічної маси виробів. Біохімічний спосіб підготовки керамічної маси розроблений недавно. Сучасні технології дозволяють різко інтенсифікувати біохімічні процеси, які сприяють значному поліпшенню пластичності керамічної маси і підвищенню білості фарфору завдяки введенню в масу спеціально виведених силікатних бактерій. Але впровадження перспективних методів біохімічної керамічної маси стримується високими вимогами до чистоти виробництва та особливого температурного режиму. Крім того, однією із головних задач підготовки формувальної маси в технології кераміки є досягнення високого ступеня її однорідності. Найбільш раціональним є створення спеціалізованих підприємств, на яких готуються і змішуються компоненти сировинних сумішей для виробництва керамічних виробів. Такі підприємства існують в багатьох країнах, а у нас цю функцію виконують масозаготівельні цехи підприємства.

В сучасному керамічному виробництві передбачений ретельний контроль стану компонентів на кожній технологічній операції, проміжне зберігання підготовлених мас, а також використання сучасних видів устаткування, контролю та інформації.

Автоматизація і комп'ютеризація процесів контролю однорідності, вологи та зернового складу компонентів і мас при їх підготовці дозволяють безперервно спостерігати за режимами роботи агрегатів і при необхідності здійснювати своєчасне коректування складу керамічних мас.

Формування виробів. В залежності від форми виробів використовують різні методи їх формування з пластичних, рідких чи порошкоподібних мас. Методи

формування носять відповідно такі назви: пластичне, лиття, напівсухе пресування.

Спосіб пластичного формування, як самий найдавніший, оснований на пластичній властивості глиняних мас міняти свою форму під дією прикладеного навантаження біз тріщин і розривів і зберігати її після зняття навантаження.

Найпродуктивнішим методом з використанням механізованих формувальних верстатів, автоматів, напівавтоматів є пластичне формування виробів з керамічної маси вологістю 22—24%, з якої в залежності від форми виробу одержують заготівку у вигляді пласта. Цим методом формують переважно вироби, які мають форму тіл обертання (чашки, чайники, тарілки) за допомогою гіпсових чи пластмасових форм. Для формування порожнистих виробів, наприклад чашок, заготівку маси розміщують у формі і розкачують спеціальним роликом. Між роликом і формою розприділяється керамічна маса певної товщини з урахуванням товщини чашки, а також усадки при сушці та випалюванні. Зовнішня поверхня виробу формується за рахунок поверхні форми, а внутрішня — роликом. Для одержання плоских виробів, наприклад тарілок, глиняний пласт кладуть на форму, яка обертається, і при цьому він розрівнюється роликом (металевим чи пластиковим) (рис. 3).

Формування керамічних виробів методом шлікерного лиття в гіпсові форми у сучасному вигляді виникло понад 200 років тому. Сьогодні шлікерне лиття — основний спосіб формування як господарсько-побутових, так і художньо-декоративних керамічних виробів. Ливарні ділянки на підприємстві можуть бути організовані з використанням стендового чи конвеєрного способів лиття.

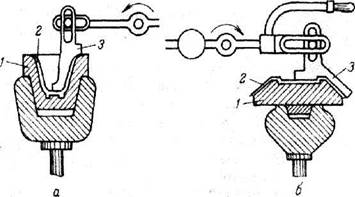

Рис. 3. Пластичне формування виробів:

а — чашки; б — тарілки:

1 — гіпсова форма; 2 — виріб, що формується; З — шаблон

Стендовий спосіб передбачає перед заливкою шлікером розташування гіпсових форм на столах і стелажах. Заливка шлікером може бути проведена вручну із ємкостей або шлікеропроводу.

Конвеєрний спосіб лиття відрізняється механізацією заливки форм, зливу надлишку шлікеру, контролем часу і температури набору маси по конвеєру. В автоматизованих лініях може бути передбачений відбір надлишку шлікеру при заливному литті за допомогою вакуумних відсосів, що не дає можливості утворенню потоків на тонкостінних виробах.

Метод лиття в гіпсові форми використовують для виготовлення виробів складної форми та об'ємних (супові чаші, соусники, салатники, оселедниці, овальні блюда, художньо-декоративні вироби тощо). Відливку цих виробів виконують на ливарних напівавтоматах і механізованих установках, а також вручну на ливарних столах.

Метод лиття в гіпсові форми використовують для виготовлення виробів складної форми та об'ємних (супові чаші, соусники, салатники, оселедниці, овальні блюда, художньо-декоративні вироби тощо). Відливку цих виробів виконують на ливарних напівавтоматах і механізованих установках, а також вручну на ливарних столах.

Гіпсові форми, які використовують для лиття, повинні мати пористість 35—40%, яка забезпечує швидке всмоктування ними вологи з маси. В них заливають шлікер-сметаноподібну масу вологістю 34—36%. Для підвищення текучості при мінімальній вологості в масу додають 0,1—0,2% електроліту (сода, рідке скло)

що забезпечує краще заповнення форми. Керамічні вироби виготовляють зливним і наливним способами. Шлікер, залитий в форми внаслідок водовіддачі шарів, які прилягають до стінки форми, здатний протягом 15—20 хв загустіти і утворити корпус виробу. Надлишок рідкої маси зливають (зливний спосіб), а підсушені до 18—20% вологості вироби виймають з форми.

що забезпечує краще заповнення форми. Керамічні вироби виготовляють зливним і наливним способами. Шлікер, залитий в форми внаслідок водовіддачі шарів, які прилягають до стінки форми, здатний протягом 15—20 хв загустіти і утворити корпус виробу. Надлишок рідкої маси зливають (зливний спосіб), а підсушені до 18—20% вологості вироби виймають з форми.

Вази, соусники, чайники, чашки формують цим способом без носиків і ручок, які виготовляють окремо. Носики виробляють зливним способом, а ручки, кришки — наливним. В гіпсову роз'ємну форму з відповідними заглибленнями на внутрішній поверхні наливають шлікер, який залишають до повного затвердіння і одержання монолітного виробу чи приставної деталі.

Напівсухе пресування — це метод, який являє собою формування виробів в металевих прес-формах під великим тиском з висушеної керамічної маси до 2—3% вологості, з якої одержують порошок, а потім додають пластифікатор. Можна формувати напівсухим пресуванням плоскі вироби, наприклад тарілки які будуть мати більшу міцність, невелику вологість та правильну форму. Але цей метод широкого застосування у виробництві керамічних побутових товарів не набув, однак він використовується длявиготовлення технічної кераміки. Найсучасніший спосіб формування керамічних виробів - це ізостатичне (гідростатичне) пресування. Його проводять в металевих чи пластмасових формах шляхом передавання тиску на порошок через рідке середовище (вода або масло) завдяки гумовій оболонці. Таким способом можна формувати вироби з рельєфом, порожнинами та виступами. Для виробів, формованих ізостатичним способом, необов'язкова сушка. Недоліком цього способу є складність устаткування та необхідність вилучення повітря (вакуумування). Саме ізостатичне пресування може забезпечити широкий асортимент виробів та використання високоцінного устаткування.

Сушка — це етап виробництва, який проходять всі тонкокерамічні вироби. Виділення вологи з напівфабрикату супроводжується повітряною усадкою, що забезпечує вільне відокремлення сформованих виробів від форми і підвищення міцності, достатньої для подальшої їх обробки. При сушці напівфабрикату до кінцевої вологості 1,5—2% міцність при згинанні становить, МПа: для фарфорових виробів 2-2,5, фаянсових — 4-6. Сушка проходить в два етапи: попередня (підв'ялювання) — в гіпсових формах і кінцева — без форм.

Плоскі вироби висушують тільки на гіпсових формах. Порожнисті вироби після попередньої сушки до вологості 14—16% виймають з форми, прикріплюють до корпусу приставні деталі сумішшю шлікеру з декстрином, після чого вироби висушують остаточно. Теплоносіями є повітря та променева енергія, яка виділяється керамічними панелями та іншими поверхнями, які зігріваються газом і електроенергією. Існують різні способи сушки кераміки, які включають сушку струмом високої частоти, сушку електричну та сушку за допомогою гарячого повітря в сушильнях різного типу. У сучасних виробництвах на автоматизованих лініях сушка виробів поєднується з формуванням виробів (для посуду — конвеєрна сушка). Процес сушки керамічних виробів найбільш ефективно проходить при використанні радіаційного обігріву електричними і газовими випромінювачами з спрямованим потоком променевої енергії на кожний виріб окремо. В процесі сушки можуть утворитися дефекти: тріщини, деформація тощо. Висушені вироби перед випалюванням зачищають наждачною шкуркою, видаляють шви від прес-форми, забруднення та домішки, а потім обдмухують стисненим повітрям для видалення пилу.

Випалювання. Керамічні вироби набувають свої унікальні властивості — стійкість до високих температур, твердість і міцність — лише в результаті випалювання, яке супроводжується глибокими змінами в їх структурі, масі та розмірах. Тому випалювання є найбільш відповідальним етапом всієї технології кераміки. Керамічні вироби проходять, як правило, дворазове випалювання — перше утильне (до глазурування) і друге полите (після глазурування). Декоровані неглазурованими прикрасами фарфорові вироби проходять третє випалювання — муфельне — при температурі 600—800°С.

Випалювання. Керамічні вироби набувають свої унікальні властивості — стійкість до високих температур, твердість і міцність — лише в результаті випалювання, яке супроводжується глибокими змінами в їх структурі, масі та розмірах. Тому випалювання є найбільш відповідальним етапом всієї технології кераміки. Керамічні вироби проходять, як правило, дворазове випалювання — перше утильне (до глазурування) і друге полите (після глазурування). Декоровані неглазурованими прикрасами фарфорові вироби проходять третє випалювання — муфельне — при температурі 600—800°С.

Так, для фарфорових виробів перше випалювання проводять при температурі 900-1000°С. В результаті першого випалювання черепок стає міцним (10-12 МПа) та пористим (18—19% за водопоглинанням), що необхідно для глазурування виробів. Перше випалювання включає в себе фізико-хімічні процеси, пов'язані з видаленням усіх видів вологи, вигоранням органічних домішок, модифікаційними змінами кварцу, дисоціацією карбонатів кальцію і магнію та ін. Всі ці процеси протікають у твердій фазі. Мікроструктура фарфорового черепка, випаленого при 1000°С, являє собою глиняно-каолінітову ізотропну речовину, кварц, зерна польового шпату, слюду. Кварц лише ледь-ледь оплавлений з боку гострих кутів, польовий шпат незмінений, зрідка покритий тріщинами.

Призначення политого випалювання — завершити процес фазоутворення, закінчити глазурний (ангобний) покрив, закріпити декор, якщо він підглазурний, та забезпечити одержання виробів з заданими властивостями.

Для випалювання застосовують печі безперервної дії — тунельні, конвеєрні з крокуючим спадом, роликові щільові та періодичної дії — горни.

Після утильного випалювання керамічні вироби або декорують підглазурними фарбами, глазурують і направляють на полите випалювання, або глазурують, випалюють і декорують.

Фарфорові вироби після першого випалювання, як правило, глазурують тугоплавкими глазурами методом занурювання, обливання і пульверизації. Після глазурування ніжку чи верхній край фарфорового виробу зачищають від глазурі, щоб не допустити сплавлення виробу з підставкою під час политого випалюванняабо з іншим виробом. Цим фарфорові вироби відрізняються від фаянсових, які глазуруються повністю.

Вироби перед политим випалюванням розміщують в шамотних капселях, які встановлюють на вагонетки і направляють в тунельну піч.

Застосовують і безкапсельне завантаження на спеціальні етажерочні вагонетки.

Полите випалювання є найважливішим процесом виробництва фарфорових виробів, який зумовлює формування черепка з необхідними властивостями. В процесі цього випалювання глазур розплавляється і, рівномірно покриваючи всю поверхню виробу, сплавляється з черепком. Для цього необхідно суворо дотримуватись режиму температури, швидкості її підвищення, терміну витримки та газового середовища.

При политому випалюванні протікають складні фізико-хімічні процеси в залежності від термодинамічних умов та складу маси: зневоднення, розклад компонентів маси та вигорання органічних домішок з виділенням газоподібних продуктів, реакції взаємодії компонентів маси з утворенням нових кристалічних фаз, плавлення легкоплавких евтектик з утворенням скловидної фази, поліморфні перетворення та ін.

Перетворення мінералів маси відбувається в три етапи: ліквідація мінералу, поліморфні перетворення та утворення нових мінералів і сполучень. Як відомо, маси найважливіших видів тонкокера-мічних виробів складаються з трьох основних компонентів (глина — польовий шпат — кварц) і процеси, що протікають в них, переважно належать до системи трійних діаграм: К2О-Аl2О3-SіО2 і Nа2О-Аl2О3-SіО2. Фізико-хімічні процеси в цих системах досить складні, оскільки одночасно протікають фізико-хімічні перетворення окремих компонентів маси та їх взаємодія одне з одним в умовах повільного протікання цих процесів та відсутності чітко визначених температурних меж.

|

Ці складні фізико-хімічні процеси, які протікають при политому випалювання фарфорового черепка, представлені на рис. 3 у вигляді розробленої Х.О. Геворкяном схеми фарфороутворення, яка складається з п'яти етапів.

|

Рис. 3. Утворення фарфору за схемою Х.О. Геворкяна:

1— каолініт; 2— кварц; 3— польовий шпат; 4— аморфний кремнезем; 5 — первинний муліт в каолінітовому залишку; 6 — контури каолініту на межі взаємодії з польовим шпатом; 7,8 — розплав польового шпату; 9 — кремнезем і розплав польового шпату в межах каолінітового залишку; 10 — оплавлена кайма кварцу; 11 — залишковий кварц; 12 — муліт в межах розплаву польового шпату; І—V — етапи процесу

Перший етап: всі процеси проходять в твердій фазі при температурі до 900—940°С, швидкість її підвищення 100—140°С за годину. З маси видаляються залишки гігроскопічної вологи, вигорають органічні сполуки, розкладаються глиняні речовини, карбонати. Все це проходить в окисному середовищі. Починається спікання черепка, яке супроводжується його усадкою. Вуглець, який виділяється при згоранні палива, осідає на виробі і черепок стає сірого кольору.

Продуктами першого періоду є кварц, польовий шпат, каолінітовий залишок, який включає муліт та надлишковий кремнезем.

Другий етап протікає при температурі 940—1040Х в окислювальному середовищі. В цей період вирівнюється температура, завершується виділення залишків гідратної води і повністю вигорає сажа (вуглець на черепку). Польовий шпат розплавляється і появляється рідка фаза, яка цементує тверді частинки, що сприяє підвищенню механічної міцності черепка. Важливим тут є процес кристалізації глинозему та початок утворення муліту.

Третій етап відбувається при температурі 1040-1250°С у відновлювальному середовищі, яке необхідне для переводу оксиду 3-валентного заліза в оксид 2-валентного. Внаслідок цього утворюються силікати з оксидом 2-валентного заліза, які надають черепку голубуватого відтінку. На цьому етапі утворюється муліт і кремнезем у вигляді кристобаліту. Продовжується спікання черепка, яке супроводжується інтенсивною усадкою. При температурі 1200°С в'язкість розплаву знижується і під впливом поверхневих сил зближуються частинки кварцу, продукти розпаду каолініту і кристали муліту на межі рідкої і твердої фаз. На цьому етапі починає розплавлятися глазур. Швидкість підвищення температури 30—35°С за годину.

Четвертий етап — це завершальний етап формування черепка, який починається при температурі 1250°С і закінчується при 1380—1410°С у нейтральному середовищі. Тут проходять процеси кінцевого спікання черепка, розлив глазурі та сплавлення її з черепком.

Цей період відображає взаємодію польовошпатового розплаву з кремнеземом. На схемі показана взаємодія розплаву з аморфним кремнеземом, продуктом зміни каолінітового залишку і утворення кремнеземпольовошпатового розплаву, який заповнює проміжки між мулітовими кристалами.

По контуру кварцових зерен утворюється кайма рідкої фази, яка являє собою розплав кварцу в польовошпатовій рідині, одночасно збільшуються кристали муліту в польовошпатовому склі і зменшуються розміри залишкового кварцу. Відбуваються дифузійні процеси, що зумовлює рівномірний розподіл кристалічних новоутворювань в черепку. При максимальній температурі вироби витримують протягом 1,5—3 год з метою інтенсифікації процесу мулітизації.

Голкоподібні кристали муліту, переплітаючись між собою, сприяють підвищенню механічної міцності та термостійкості.

За рахунок розчинення кварцу в склі та насичення його кремнеземом процес мулітизації прискорюється. Утворені кристали муліту зростаються зі склом і нерозчинними зернами кварцу. Підвищення температури випалювання сприяє зменшенню пористості черепка внаслідок заповнення пустот скловидною масою та іншими структурними елементами.

П'ятий, дифузійний, етап випалювання — витримка виробів при максимальній температурі випалювання.

Після випалювання починається процес охолодження. До температури 600—530°С охолодження проводять зі швидкістю 250— 200°С/год, при цьому відбуваються модифікаційні перетворення (а — кварц - в (3 кварц і а - кристобаліт — в р кристобаліт), які супроводжуються збільшенням об'ємів, що і спонукає внутрішні напруги у виробах.

Тривалість политого випалювання у тунельних печах від 18— 22 до 32—34 годин.

В Україні в 70-ті роки минулого сторіччя для керамічної промисловості було розроблено технологію одноразового випалювання виробів із низькотемпературного фарфору, впроваджено швидкісне безкапсельне випалювання виробів в печах щілинного типу, що дозволило різко скоротити тривалість теплової обробки керамічних виробів до 3—5 год та значно підвищити економію паливних і матеріальних затрат і таким чином підвищити продуктивність виробництва.

При порушенні режиму можуть утворюватися дефекти: деформація, щербини, задувка, "прищі", пузирі, засмічення, жовтуваті та інші відтінки.

Після випалювання вироби перевіряють на відсутність дефектів і передають на декорування.

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 2836; Нарушение авторских прав?; Мы поможем в написании вашей работы!