КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

I. Ситовой анализ

|

|

|

|

ОПРЕДЕЛЕНИЕ ДИСПЕРСНОСТИ СЫПУЧИХ МАТЕРИАЛОВ

Сыпучие материалы в зависимости от размеров частиц можно разделить на пять групп:

1. Кусковые, с максимальным диаметром до 10 мм.

2. Крупнозернистые, с диаметром частиц от 2 до 10 мм.

3. Мелкозернистые, с диаметром частиц от 0,5 до 2 мм.

4. Порошкообразные, с диаметром частиц от 0,05 до 0,5 мм.

5. Пылевидные с диаметром частиц меньше 0,05 мм.

Важнейшей характеристикой сыпучих материалов является дисперсность (1/d). Дисперсность определяет технологические свойства сыпучего материалы и может быть выражена функцией распределения частиц (зерен) по крупности, или величиной удельной поверхности частиц.

Удельная поверхность – это отношение площади поверхности частиц к их объему или массе. Так, например, дисперсный состав цемента определяет его прочность при твердении, размер частиц в лаках и красках характеризует их кроющую способность и т.д.

Измерение крупности частиц материалов является одним из важнейших методов производственного контроля процессов, особенно связанных с использованием порошкообразных и пылевидных продуктов. В промышленной практике принято характеризовать сыпучий материал по зерновому составу следующим образом:

а) с помощью ситового анализа.

б) средней величиной удельной поверхности частиц.

Пробу измельченного сыпучего материала можно разделить на несколько фракций, просеяв навеску через сита. Число фракций не должно быть менее 5 и более 50. Размеры частиц получаемых фракций ограничены размерами отверстий сита. Под размерами сита обычно принимают длину стороны квадратной ячейки, образуемой переплетением ткани или сетки.

По ГОСТ 3584-53 сетки из сплавов цветных металлов контрольные с квадратными ячейками имеют номинальный размер стороны ячейки в свету (в мм): 2,5-2,0-1,6-1,25-1,0-0,9-0,7-0,63-0,56-0,5-0,45-0,4-0,355-0,315-0,28-0,25-0,244-0,2-0,18-0,16-0,14-0,125-0,112-0,1-0,09-0,071-0,063-0,056-0,05-0,045-0,04.

|

|

|

Самые тонкие сетки могут быть использованы только для анализа хорошо просеивающихся (не слипающихся) порошков.

Отношение размера отверстий сита к размеру отверстий сита последующего более мелкого сита является постоянной величиной и называется модулем набора сит.

Для рассева применяют набор проволочных сит с постоянным модулем равным 2;  или для более полного ситового анализа

или для более полного ситового анализа  . Отношение суммарной площади отверстий к общей поверхности сита также остается постоянным и равным 36 % для всего ряда сит.

. Отношение суммарной площади отверстий к общей поверхности сита также остается постоянным и равным 36 % для всего ряда сит.

Полный ситовой анализ для определения дисперсности при машинном рассеве проводят в следующем порядке: анализируемую пробу помещают на ситро с наибольшими размерами ячеек в используемом наборе. Материал, прошедший через сито (так называемый проход) падает следующее, более тонкое сито и так далее.

Обычно при рассеве сита ставят друг над другом и разделяют пробу на фракции за одну операцию. Результаты ситового анализа представляют графически в виде дифференциальной кривой распределения, характеризующей процентное содержание отдельных фракций (частных остатков – а %) в материале, либо в виде интегральной кривой (или кумулятивной) кривой распределения, изображающей суммарное процентное содержание всех фракций меньше (или больше) данного размера (полные остатки на ситах – А %).

Дифференциальная кривая распределения Интегральная кривая распределения

1 – проход

2 – полные остатки на сите, А %

Фракция, представленная на графике точкой, соответствует среднему размеру зерна в ней, определенному как среднее арифметическое между размерами отверстий двух соседних сит (через одно сито фракция прошла, на другом задержалась).

|

|

|

Средний размер частиц, пробы материала dср рекомендуется выражать по:

dср=m1d1+m2d2+…+mndn=  (4.1)

(4.1)

где: m1…mn – содержание каждой фракции в пробе материала, массовые доли;

d1…dn – средний размер частиц данной фракции (среднеарифметическая величина отверстия сита, через которое фракция прошла и сита, на котором задержалась);

n – число фракций.

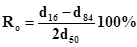

Характеристикой однородности состава дисперсного материала служит коэффициент отклонения, Rо, определяемый по следующей формуле:

(4.2)

(4.2)

где: d16, d50, d84 – отверстия сит, отвечающие соответственно 16 %, 84 %, 50 % содержанию полного остатка на интегральной кривой.

Таким образом, при определении Rо из общей массы анализируемого материала отбрасывают 16 % наиболее мелких и наиболее крупных фракций и в расчет принимают только 2/3 оставшегося сыпучего материала. Чем меньше коэффициент, тем однороднее продукт.

II. Цель работы

Построение и исследование дифференциальных и интегральных кривых распределения частиц сыпучего материала, определение на основании построенных графиков среднего размера dср и коэффициента отклонения Rо.

III. Методика проведения работы

Навеску порошкообразного материала (100-200) поместить на верхнее сито, закрыть крышкой и закрепить на установке механического рассева. Произвести просев в течение 20-30 мин. После окончания просева каждую фракцию с соответствующего сита взвесить на технических весах с точностью до 0,01 г и занести в таблицу 1.

Суммарная масса всех фракций не должна отклоняться от массы исходной навески более чем на 2 %.

Таблица 4.1

| № сит | Размер отверстия на сите, мм | Средний размер зерна на сите, мм | Содержание зерен во фракции | Интегральные хар-ки | ||||

| г | % | Остаток на сите | Проход через сито | |||||

| г | % | г | % | |||||

| Итого 100 % | ||||||||

Обработка результатов опытов и составление отчета

Результаты измерения массы отдельных фракций порошка, оставшегося на каждом сите, занести в отчетную таблицу 4.1. По данным этой таблицы построить график. Долю каждой фракции mi и ее процентное содержание аi (частный остаток) определяют по формулам:

(4.3)

(4.3)

где: Gi – масса порошка на сите, г;

G – общая масса всех фракций, равная исходной навеске.

Средний размер частиц dср рассчитать по формуле (4.1), коэффициент отклонения рассчитать по формуле (4.2).

|

|

|

Контрольные вопросы

1. Способы оценки дисперсности сыпучих материалов и тонких порошков.

2. Что такое частный и полный остаток?

3. Как построить дифференциальную и интегральные кривые распределения частиц материалов по размерам?

4. Как определить средневзвешенный размер частиц?

5. Что такое фракция сыпучих материалов?

6. Как определить коэффициент отклонения?

|

|

|

|

|

Дата добавления: 2015-07-02; Просмотров: 4493; Нарушение авторских прав?; Мы поможем в написании вашей работы!