КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Нормы механических свойств обсадных

НОРМЫ МЕХАНИЧЕСКИХ СВОЙСТВ БУРИЛЬНЫХ

ТРУБ (НЕ МЕНЕЕ)

| Показатели | Группы прочности стали | ||||||

| Д | К | Е | Л | М | Р | Т | |

| sв, МПа sт, МПа d5, % d10, % y, % KCU, кДж/м2 | |||||||

| Примечание. Образцы для проверки механических свойств вырезают вдоль высаженного конца трубы |

Отечественный и зарубежный опыт свидетельствует о том, что кроме труб группы прочности Д, все остальные трубы целесообразно изготавливать с использованием процесса термического упрочнения. Несмотря на усложнения, вносимые такой технологией в общий процесс производства труб, технико-экономическая эффективность ее несомненна в сравнении с изготовлением таких труб из легированной стали в сочетании с простой термической обработкой.

Трубы всех трех типов являются рабочим инструментом при проходке и эксплуатации нефтяных и газовых скважин, поэтому к ним предъявляют жесткие требования по точности геометрических размеров (особенно по точности диаметра, овальности и кривизне). Эти требования обусловлены как условиями службы, так и необходимостью получения заданных параметров резьбовых концов. В результате термического упрочнения происходит уменьшение точности геометрических размеров труб — увеличивается диаметр, возрастает овализация поперечного сечения и продольная кривизна. По этой причине в состав термических отделений вводят обязательные средства для исправления геометрии упрочненных труб — калибровочные и правильные станы. Для уменьшения остаточных напряжений в готовых трубах предпочитают вести операции калибрования и правки сразу же после отпуска, т. е. в теплом состоянии.

Таблица 35.5

и насосно-компрессорных труб (не менее)

| Показатели | Группы прочности стали | ||||||

| Д | К*1 | Е | Л | М | Р | Т*3 | |

| sв, МПа sт*4, МПа d5, % | 379¾552 14,3 | 12,0 | 552¾758 13,0 | 655¾862 12,3 | 758¾965 10,8*2 | 930¾1137 9,5 | 1034¾1241 8,5 |

| Примечание. *1 Обсадные трубы группы прочности К применяются до 01.01.85 г. *2 Относительное удлинение для насосно-компрессорных труб не менее 11,3%. *3 Группа прочности Т распространяется только на обсадные трубы. *4 Нормируется также верхнее значение предела текучести. |

Процесс упрочнения осуществляют в основном на непрерывных линиях скоростной термической обработки.

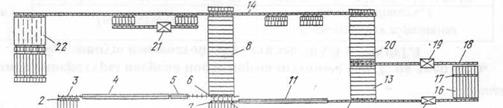

На рис. 35.16 представлена технологическая схема отделения по производству высокопрочных труб в цехе № 4 трубопрокатного завода им. К. Либкнехта, которое предназначено для термической обработки обсадных труб диаметром 168—351 мм с толщиной стенки 6,2—16,5 мм. Линия работает следующим образом: трубы мостовым краном укладывают на наклонный стеллаж 1, дозатор 2 передает их по одной на задающий рольганг 3 для ввода в закалочную печь 4. После нагрева в печи трубы попадают в струйное охлаждающее устройство 5. Различная скорость вращения колес на вводном и печном рольгангах (что достигается регулированием электрического напряжения) обеспечивает транспортировку труб во время нагрева и охлаждения встык (без зазоров). Как только задний конец трубы выходит из спрейера, скорость ее транспортировки увеличивается для образования разрыва между трубами. Затем перекладыватель 6 укладывает трубу на задающий рольганг 7 отпускной печи 11. После нагрева в отпускной печи трубы рольгангом 12 на транспортной скорости задают в стан теплого калибрования 15, откуда по наклонному столу 16 они скатываются к упору 17 и по вводному рольгангу 18 поступают в стан теплой правки 19. Затем трубы поступают на холодильник 20, а при необходимости по рольгангу 14 могут быть переданы к стану холодной правки 21, на стеллаж осмотра 22 и далее на дефектоскопию.

Нормализацию можно проводить двумя потоками одновременно: а) со стеллажа 1 трубы через печь 4 передают на холодильник 8 и правильный стан 21; б) со стеллажа 9 трубы передают на вводной рольганг 7 печи 11, по выходе из которой они поступают на холодильники 13 и 20 кдалее на холодную правку 21.

Для обеспечения требуемых стандартами норм механических свойств необходимо тщательное ведение процесса термообработки, одно из важнейших условий которого — синхронная работа всего оборудования линии и особенно закалочной и отпускной печей.

|

Рис. 35.16. Схема термического отделения цеха № 4 натрубопрокатном заводе им. К. Либкнехта

На рис. 35.17 представлена номограмма для выбора условий синхронной работы печей. Задавшись размером труб, требуемой температурой нагрева под закалку и температурой закалочной печи, можно определить синхронную скорость движения труб по линии и среднюю температуру зон нагрева отпускной печи. Затем по средней температуре выбирают температуры печи в зонах.

На рис. 35.17 представлена номограмма для выбора условий синхронной работы печей. Задавшись размером труб, требуемой температурой нагрева под закалку и температурой закалочной печи, можно определить синхронную скорость движения труб по линии и среднюю температуру зон нагрева отпускной печи. Затем по средней температуре выбирают температуры печи в зонах.

Рис. 35.17. Номограмма для выбора режимов синхронной работы закалочной

(при средней температуре в ней 1200°С) и отпускной печей: 850, 900, 950 — температуры нагрева металла под закалку, °С; 650, 600 и 550 — температуры отпуска, °С

Описанная технологическая схема в основных чертах является типовой, а в зависимости от вида труб и требований к ним в состав оборудования вносятся отдельные дополнения и изменения.

Так, при термическом упрочнении буриль

ных труб с высаженными утолщенными концами для обеспечения качественного нагрева и эффективного охлаждения их в термическом отделении Таганрогского металлургического завода применены: 1) индукционный подогрев утолщенных концов перед закалочной печью; 2) двухстороннее спрейерное охлаждение концов трубы (переднего — движущимся вместе с трубой внутренним спрейером; заднего — заливкой воды внутрь наклонными струями наружного спрейера); 3) индукционный подогрев утолщенных концов перед отпускной печью.

ных труб с высаженными утолщенными концами для обеспечения качественного нагрева и эффективного охлаждения их в термическом отделении Таганрогского металлургического завода применены: 1) индукционный подогрев утолщенных концов перед закалочной печью; 2) двухстороннее спрейерное охлаждение концов трубы (переднего — движущимся вместе с трубой внутренним спрейером; заднего — заливкой воды внутрь наклонными струями наружного спрейера); 3) индукционный подогрев утолщенных концов перед отпускной печью.

|

Рис. 35.18. Влияние коэффициента крепости стали 32Г2 и температуры отпуска

(цифры у кривых, °C) на прочностные характеристики

(по данным Г. П. Прозорова, В. М. Янковского, Т. В. Соболевой)

|

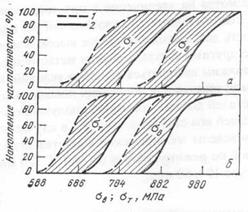

Рис. 35.19. Кумулятивные кривые изменения прочностные свойств в зависимости

от коэффициента крепости и температуры отпуска (по данным В. М. Янковского, Г. П. Прозорова,

Т. В. Соболевой): а — при температуре отпуска 540 °С—570 °С; б — 600— 630 °С;

1 — коэффициент крепости <0,67; 2 — >0,67.

Химический состав стали для труб нефтяного сортамента не оговаривается стандартами и марка стали выбирается, изготовителем по технико-экономическим соображениям (исходя из конкретного состава оборудования и технологических возможностей производства заготовки и труб) и регламентируется в технологической документации.

В СССР и многими фирмами за рубежом при производстве высокопрочных труб в качестве базовой применяется марганцовистая сталь (например, 32Г2 или 32Г2С), при необходимости дополнительно легированная хромом, молибденом, ванадием и др. элементами. Как правило, содержание углерода в ней не превышает 0,35 %,'а марганца 1,45 % во избежание образования закалочных трещин и сильно выраженной ликвации в слитке (заготовке). Уровень получаемых свойств зависит от плавочного состава стали (характеризуемого коэффициентом крепости и для марганцовистой стали выражаемого через % С + 0,25 % Мn) и температуры отпуска. Влияние указанных факторов на механические свойства труб из стали 32Г2 представлено на рис. 35.18.

Из кумулятивных кривых изменения прочностных свойств в зависимости от коэффициента крепости стали 32Г2 для двух интервалов температур отпуска (рис. 35.19) следует, что обеспечение нормируемых значений прочностных характеристик, особенно предела текучести, даже в одной плавке затруднительно; при таких колебаниях плавочного состава по углероду (0,30—0,35 %) требуется индивидуальный подбор температуры отпуска для каждой плавки. Поэтому для улучшения качества труб не-, обходимо дальнейшее совершенствование термического оборудования в направлении обеспечения более узких интервалов температур при отпуске (не ±15, а например, ±10° С от номинала) и сужение диапазона допускаемых значений содержания в стали углерода.

Ориентировочные режимы термической обработки обсадных труб из стали 32Г2 для получения разных групп прочности представлены в табл. 35.6.

В отличие от гладких обсадных и насосно-компрессорных труб группы прочности Д, поставляемых потребителю без термической обработки, все бурильные трубы подвергают обязательной термической обработке после высадки концов, при этом трубы группы прочности Д нормализуют.

Для получения одинаковой прочности бурильных труб по длине применяют сталь с большим коэффициентом крепости или более легированную. Термически упрочненные бурильные трубы лучше работают в условиях знакопеременных нагрузок, нежели нормализованные (табл. 35.7, рис. 35.20).

Таблица 35.6

|

|

Дата добавления: 2015-06-27; Просмотров: 1664; Нарушение авторских прав?; Мы поможем в написании вашей работы!