КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Результаты измерений твёрдости углеродистых сталей в отожжённом и закалённом состояниях

|

|

|

|

Заэвтектоидные инструментальные стали имеют исходную структуру перлит + вторичный цементит, при этом иногда при некачественно проведенной горячей обработке давлением (ковке, прокатке и др.) вторичный цементит расположен в виде сетки по границам перлитных зерен. Такая структура приводит к повышенной хрупкости стали и затрудняет ее механическую обработку, а после дальнейшей закалки инструмент будет хрупким и неработоспособным. Поэтому в первую очередь необходимо избавиться от сетки вторичного цементита. Заэвтектоидную сталь нагревают до температуры, при которой вторичный цементит полностью растворится, т. е. на 30-50 °С выше линии Асm (но обычно не выше 920-950 °С), выдерживают при этой температуре и ускоренно охлаждают на воздухе или в масле (в зависимости от сечения заготовки). Если остужать медленно, например с печью, то вторичный цементит успеет вновь избирательно выделиться по границам перлитных зерен.

| Рис. 5. Структура стали 40 после отжига или нормализации |

Основной задачей предварительной обработки заэвтектоидной стали является получение перлита с зернистой формой цементита, т. е. структуры, в которой в ферритной основе достаточно равномерно распределены мелкие включения цементита округлой формы. Такая структура обеспечивает еще большее снижение твердости, а при последующей закалке - более однородный и мелкозернистый (скрытокристаллический) мартенсит при уменьшенном содержании остаточного аустенита, высокую стойкость к перегреву, минимальную склонность к растрескиванию и изменению размеров заготовки после закалки и отпуска.

Основной задачей предварительной обработки заэвтектоидной стали является получение перлита с зернистой формой цементита, т. е. структуры, в которой в ферритной основе достаточно равномерно распределены мелкие включения цементита округлой формы. Такая структура обеспечивает еще большее снижение твердости, а при последующей закалке - более однородный и мелкозернистый (скрытокристаллический) мартенсит при уменьшенном содержании остаточного аустенита, высокую стойкость к перегреву, минимальную склонность к растрескиванию и изменению размеров заготовки после закалки и отпуска.

Главным условием образования перлита с зернистой формой цементита является фиксация при охлаждении неоднородного по углероду твердого раствора (аустенита). Из однородного (гомогенного) аустенита при медленном охлаждении всегда образуется цементит пластинчатой формы. На практике отжиг проводят путем нагрева стали выше точки Ас 1(до 740-770 °С) с последующей длительной изотермической выдержкой при температуре 660-700 °С (наиболее технологичный режим) или с последующим непрерывным охлаждением с печью со скоростью не более 50 град/ч до 500-600 °С и далее на воздухе (рис. 6). Для отдельных заготовок инструментов и небольших их партий возможен маятниковый отжиг, сокращающий время обработки.

|

|

|

Эвтектоидную инструментальную сталь, которая после горячей механической обработки приобретает структуру пластинчатого перлита, а также заэвтектоидную, имеющую после качественно проведенной ковки структуру пластинчатого перлита и равномерно распределенный глобулярный вторичный цементит (рис. 7, а), тоже необходимо обрабатывать на перлит с зернистой формой цементита (рис. 7, б). Для этого достаточно провести такую же термическую обработку, но без первого этапа (нормализации).

|

Изменение твёрдости сталей после предварительной термической обработки в зависимости от содержания углерода и формы цементита представлено на рис. 8.

| Рис. 6. График термической обработки заэвтектоидной инструментальной стали на перлит с зернистой формой цементита |

а) б)

|

| Рис. 7. Структура инструментальной стали У8: перлит с пластинчатой (а) и зернистой (б) формой цементита |

Рис. 8. Твёрдость сталей после предварительной термической

обработки в зависимости от содержания углерода и формы цементита

Окончательная термическая обработка – завершающий этап формирования свойств материала изделия путем изменения его структуры. При этом в зависимости от назначения изделия стремятся получить наилучшее сочетание прочности, пластичности и вязкости разрушения. Закалка, точнее, закалка с отпуском обеспечивает более высокий комплекс механических характеристик по сравнению с нормализацией (отжигом).

|

|

|

Цель закалки сталей - получение мартенситной структуры в доэвтектоидных сталях и мартенсита с цементитом в заэвтектоидных сталях.

В условиях медленного охлаждения доэвтектоидной стали (при отжиге) происходит диффузионное фазовое превращение аустенита в перлит - грубодисперсную структурную составляющую, включающую в себя феррит и чередующиеся пластинки цементита. Напротив, быстрое охлаждение при закалке обеспечивает переохлаждение аустенита до относительно низких температур без его диффузионного распада. При этом в углеродистых сталях наблюдается бездиффузионное фазовое превращение аустенита в мартенсит.

Мартенситом называют особый вид структуры, образующийся при фазовом полиморфном превращении без диффузии путем группового сдвига атомов по определенным кристаллографическим плоскостям и направлениям.

Мартенсит в сталях, как правило, пересыщен углеродом.

Закалка сталей - это нагрев доэвтектоидных cталей до температуры на 30-50 °С выше линии Ас 3, а для заэвтектоидных на 30-50 °С выше линии Ас 1, выдержка с последующим быстрым охлаждением со скоростью, препятствующей диффузионному распаду аустенита. При закалке, как отмечено ранее, происходит бездиффузионное превращение аустенита в мартенсит.

Для доэвтектоидных сталей проводят полную закалку (структура - мартенсит), а для заэвтектоидных инструментальных сталей - неполную (структура - мартенсит и цементит).

Чтобы аустенит претерпевал при непрерывном охлаждении только бездиффузионное превращение в мартенсит, его необходимо охлаждать со скоростью, большей или равной критической скорости закалки. Критическая скорость закалки - наименьшая скорость охлаждения, при которой происходит превращение аустенита в мартенсит. Углеродистые стали при закалке обычно охлаждают в воде или 5–10 %-ных водных растворах солей или щелочей.

Мартенсит имеет наибольшую твёрдость, уступая в этом только цементиту. С увеличением содержания углерода в мартенсите его твёрдость возрастает и достигает около HRC э 60 при содержании углерода 0,6 % и более (рис. 9).

|

|

|

Рис. 9. Твёрдость мартенсита углеродистых сталей

Рис. 9. Твёрдость мартенсита углеродистых сталей

в зависимости от содержания углерода

При закалке на мартенсит возникают остаточные напряжения (термические и структурные), которые могут с течением времени привести к изменениям размеров и формы готового изделия и даже к его разрушению. Поэтому стали после закалки на мартенсит обязательно подвергают отпуску. При отпуске закалённой стали ее нагревают до температур, не превышающих Ас 1, в целях формирования структуры, обеспечивающей необходимые эксплуатационные свойства изделия, и уменьшения или снятия внутренних закалочных напряжений.

При нагреве до температуры ниже А с1 мартенсит претерпевает превращения, приводящие к более устойчивому (равновесному) состоянию. Выбор температуры нагрева при отпуске определяется требованиями, предъявляемыми к изделиям.

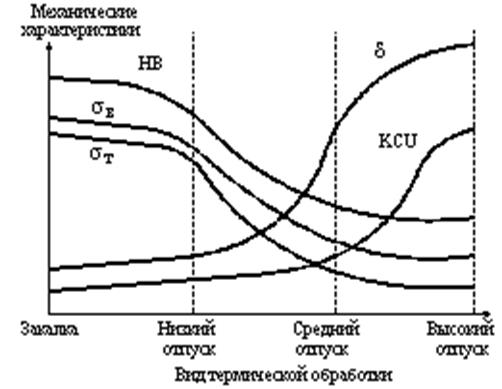

Различают три вида отпуска:

низкий - до 150-200 °С – приводит к перераспределению углерода в решетке Fea и снижает остаточные напряжения при сохранении или незначительном снижении твёрдости; применяется для изделий, которые обладают высокой твердостью (инструмент, пары трения в машинах);

средний при 350-400 °С – приводит к полному распаду мартенсита с образованием цементита, представляющего собой субмикроскопические частицы, распределенные с высокой плотностью в феррите. Плотность распределения частиц цементита столь высока, что в оптическом микроскопе эта структура не разрешается. Такую структуру называют троститом. Для него характерно высокое сопротивление малым пластическим деформациям. Пружинно-рессорные стали должны иметь высокий предел упругости при достаточной пластичности, поэтому для упругих элементов (пружины, рессоры, мембраны) назначают полную закалку и средний отпуск;

высокий при 550-650 °С – вызывает коагуляцию (укрупнение) частиц цементита и уменьшение плотности распределения их в феррите. Эту структуру называют сорбитом. В результате высокого отпуска снижается сопротивление пластическим деформациям (предел текучести, твёрдость) и увеличиваются вязкость и пластичность. Закалка с высоким отпуском обеспечивает более высокие предел текучести и вязкость, чем нормализация. Особенно повышается сопротивление стали зарождению и развитию трещин. Поэтому этот вид термической обработки называют улучшением. Материал валов и других деталей машин должен иметь высокий предел текучести при пластичности y = 30-55 % или ударной вязкости KCU = 50-60 Дж/см2 в зависимости от условий работы и размеров детали. Для тяжелонагруженных деталей машин (валов, штоков, осей, шестерён, лопаток и др.), как правило, проводят улучшение.

|

|

|

Свойства стали после закалки и отпуска зависят от температуры отпуска. Таким образом, с помощью различных видов термической обработки можно получать разные структурные состояния и, следовательно, различные механические характеристики стали одного и того же состава

(рис. 10).

|

| Рис. 10. Зависимость механических характеристик закалённой доэвтектоидной углеродистой стали от температуры отпуска |

При оценке механических характеристик металлов наиболее простым и легко применимым на практике является измерение их твёрдости. Измерение твёдости в основном применяют для установления наиболее выгодного режима механической обработки изделий и оценки их износостойкости.

Под твёрдостью понимают сопротивление, оказываемое металлом, внедрению в его поверхность другого, более твёрдого тела определённой формы и размера.

Твёрдость определяют приборами - твёрдомерами, вдавливающими при стандартных нагрузках в поверхность испытуемого материала наконечник (индентор) заданной формы.

Твёрдость не характеризует конструктивную прочность материала. Обычное стекло обладает высокой твёрдостью, однако оно не годится для изготовления деталей машин. Тем не менее в определённой области испытание металла (сплава) на твёрдость имеет большое практическое значение. Так, например, режущий и мерительный инструменты должны быть достаточно твёрдыми, а заготовки, обрабатываемые на станках, наоборот, поставляют в механические цехи в умягчённом состоянии. Чтобы выполнить эти обязательные требования, все перечисленные материалы испытывают на твёрдость. Поскольку значение твёрдости в большинстве случаев предопределяет износостойкость изделий (зубья шестерён, шейки валов и пр.), то прибегают к измерению твёрдости соответствующих (трущихся) поверхностей.

Порядок выполнения работы

1. Зарисовать часть диаграммы состояний Fe-C для сталей.

2. Просмотреть коллекцию шлифов:

шлиф № 1 - технически чистое железо (армко-железо);

шлиф № 2 - доэвтектоидная малоуглеродистая сталь после нормализации;

шлиф № 3 - доэвтектоидная среднеуглеродистая сталь после нормализации;

шлиф № 4 - эвтектоидная сталь после отжига;

шлиф № 5 - заэвтектоидная сталь У12 после полного отжига или горячей механической обработки с окончанием деформирования вблизи Асm;

шлиф № 6 - заэвтектоидная сталь У12 после термической обработки на перлит с зернистой формой цементита.

3. Для доэвтектоидных сталей (шлифы № 2 и 3) определить процентное содержание углерода по микроструктуре.

4. Зарисовать структуры сталей.

5. Рядом с каждой структурой зарисовать график термической обработки для получения этой структуры.

6. Учебная группа делится на подгруппы по 2-3 человека, каждая из которых выполняет один из режимов термической обработки (отжиг, нормализацию, полную закалку + низкий, средний или высокий отпуск) на стандартных образцах для испытаний на разрыв и на ударный изгиб из доэвтектоидной конструкционной стали 30.

7. Студенты просматривают коллекцию шлифов стали 30 (после нормализации, полной закалки, закалки с перегревом, неполной закалки, полной закалки + высокого отпуска) и стали У10 (после неполной закалки и низкого отпуска), зарисовывают микроструктуры и строят графики термической обработки.

8. На образцах измерить твёрдость сталей в отожжённом и закалённом состояниях с различным содержанием углерода.

9. По результатам испытаний заполнить табл. 2.

Т а б л и ц а 2

| Марка стали | С, % | Твёрдость | |

| Отожжённое состояние, HB, МПа | Закалённое состояние, HRC э | ||

Содержание отчёта

1. Часть диаграммы состояний Fe-C для сталей.

2. Зарисовки микроструктур сталей после предварительной термической обработки (нормализация или отжиг) с указанием марки, названия стали по структуре и назначению.

3. Графики термической обработки рядом с каждой структурой с указанием критических точек и охлаждающих сред.

4. Схематические зарисовки всех рассмотренных структур после окончательной термической обработки) с указанием марки стали и режима термической обработки.

5. Таблица полученных экспериментальных данных по измерению твёрдости (см. табл. 2).

6. Графики изменения твёрдости отожжённых и закалённых сталей в зависимости от содержания углерода.

7. Выводы по результатам испытаний.

Индивидуальное задание:

Анализ предложенной преподавателем стали с указанием химического состава, назначения, операций предварительной и окончательной термической обработки.

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 2161; Нарушение авторских прав?; Мы поможем в написании вашей работы!