КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Электромагнитно-акустический контроль тела трубы

|

|

|

|

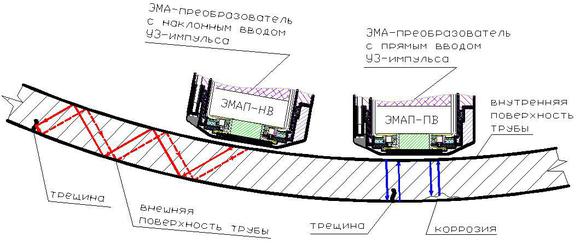

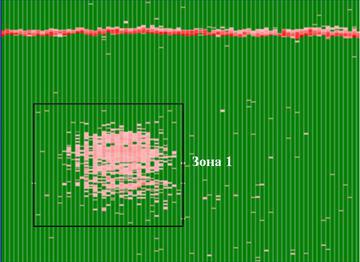

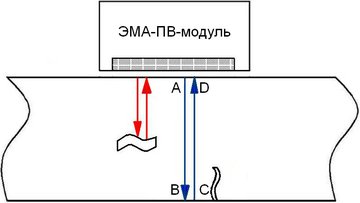

| Реализация электромагнитно-акустического контроля (ЭМА-контроля) для выявления дефектов основного металла трубы осуществляется при помощи ЭМА-ПВ-модуля. Принцип действия ЭМА-ПВ-модуля основан на электромагнитно-акустическом способе возбуждения и приема ультразвуковых (УЗ) колебаний. УЗ-волны в ЭМА-ПВ-модуле направлены перпендикулярно объекту контроля (ОК), что позволяет выявлять внутренние дефекты, ориентированные параллельно стенкам ОК.

В отличие от традиционного способа возбуждения ультразвуковых колебаний с использованием пьезопреобразователей, этот метод позволяет проводить диагностику трубопроводов, в том числе диагностику объектов, имеющих загрязненную поверхность (ржавчина, коррозия и т.д.), без использования контактной жидкости,

В отличие от традиционного способа возбуждения ультразвуковых колебаний с использованием пьезопреобразователей, этот метод позволяет проводить диагностику трубопроводов, в том числе диагностику объектов, имеющих загрязненную поверхность (ржавчина, коррозия и т.д.), без использования контактной жидкости,

|

| по неподготовленной поверхности, через воздушный зазор. Ультразвуковой измерительный импульс генерируется не внутри преобразователя, как обычно, а на поверхности контролируемого объекта. Объектом ЭМА-контроля могут быть надземные и подземные участки технологических трубопроводов Ду700 и Ду1400 (мм) с толщиной стенки от 10 мм до 30 мм. |

| Необходимые требования для ЭМА-контроля:

|

|

|

|

Диагностика тела трубы проводится одним из следующих способов:

|

| ||||||||

| ||||||||

|

|

|

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 1819; Нарушение авторских прав?; Мы поможем в написании вашей работы!