КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Гарантии поставщика

|

|

|

|

УПАКОВКА, ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

10.1 Трубы с покрытием должны укладываться в штабели без нарушения сплошности

покрытия и повреждений концевых участков труб.

10.2 Погрузочно разгрузочные работы и хранение изолированных труб должны произ

водиться в условиях, предотвращающих механические повреждения покрытия.

Прямое использование стальных канатов, строп, способных привести к разруше

нию покрытия и повреждению торцов труб, запрещено.

10.3 Перевозка изолированных труб должна осуществляться железнодорожным, авто

мобильным, а также речным и морским транспортом, оборудованным специаль

ными приспособлениями, исключающими перемещение труб и повреждение по

крытия. Перевозка труб железнодорожным транспортом должна осуществляться в

полувагонах в соответствии с требованиями раздела «Трубы» «Технических усло

вий погрузки, крепления грузов» (Москва, Транспорт, 1988); автомобильным

транспортом (МАЗ, КАМАЗ, УРАЛ, КрАЗ) — в соответствии с «Общими требо

ваниями к перевозке грузов автотранспортом», утвержденными Министерством

автомобильного транспорта РСФСР, Транспорт, 1984 и сводом правил «Сооруже

ние магистральных газопроводов» ИРЦ Газпром, Москва, 1996 г.

10.4 Хранение не должно приводить к нарушению сплошности покрытия. В частности,

штабели, в которых производится длительное хранение труб, следует защищать

от воздействия ультрафиолетового излучения, используя навесы, укрытия или

другие подходящие методы.

10.5 Транспортирование и хранение изолированных труб должно производиться в со

ответствии с требованиями ГОСТ 10692.

10.6 При всех операциях хранения, погрузки и транспортирования труб с покрытием

следует руководствоваться сводом правил «Сооружение магистральных газопро

водов» ИРЦ Газпром, Москва, 1996 г. и «Инструкцией по складированию и хране

нию труб с наружным заводским полиэтиленовым покрытием», АО «ВНИИСТ»,

Москва, 2002 г.

|

|

|

11.1 Гарантированный срок хранения труб с защитным покрытием при выполнении

настоящих технических требований составляет не менее 1 года с момента отгруз

ки труб заводом изготовителем.

Допускается применение труб с защитным покрытием по истечении срока хранения при условии, что защитное покрытие при повторных испытаниях по приемо сдаточным показателям (п. 8.5.3) отвечает настоящим техническим требованиям.

При хранении изолированных труб сроком более 24 месяцев должны проводиться периодические испытания покрытия по показателям свойств п. 8.11 настоящих технических требований.

11.2 Гарантируется защита от наружной коррозии трубопроводов, построенных из

труб с заводским полиэтиленовым покрытием, в течение нормативного срока

амортизации трубопроводов, при условии соблюдения правил их укладки и усло

вий эксплуатации.

11.3 Покрытие не должно отслаиваться на концевых участках труб в течение установ

ленного срока хранения, а также в процессе сварки и изоляции сварных стыков

трубопроводов при нагреве поверхности покрытия до температуры (100±10)°С, а

неизолированной поверхности труб, примыкающей к покрытию, до температуры

(120±10)°С. При этом продолжительность нагрева не должна превышать 30 мин.

11.4 Дефекты покрытия от механических повреждений, произошедшие из за наруше

ний норм и правил при транспортировании труб с защитным покрытием, а также

в процессе проведения строительно монтажных работ, не являются признаком за

водского брака и ремонтируются в трассовых условиях по согласованной НД.

Приложение А

Приложение А

(обязательное)

СЕРТИФИКАТ КАЧЕСТВА

на трубы стальные с наружным защитным покрытием

на основе экструдированного полиэтилена

|

|

|

1 Наименование труб, технические условия__________________________________________________________________________________

2 Размеры трубы___________________________________________________________________________________________________________________________

3 Марка стали ___________________________________________________ ГОСТ __________________________________________________________________

4 Номер партии труб с покрытием ________________________________________________________________________________________________

5 Завод изготовитель____________________________________________________________________________________________________________________

6 Тип покрытия_______________________________________________________________________________________________________________________________

7 Используемые изоляционные материалы:

| Наименование изоляционных материалов | Стандарт, технические условия | Номер и дата сертификата |

8 Сведения о контроле качества покрытия:

8.1 Внешний вид________________________________________________________________________________________________________________________

8.2 Диэлектрическая сплошность, кВ________________________________________________________________________________________

8.3 Толщина покрытия, мм________________________________________________________________________________________________________

8.4 Адгезия к стали, Н/см__________________________________________________________________________________________________________

8.5 Прочность при ударе, Дж____________________________________________________________________________________________________

Покрытие изготовлено по ТУ___________________________________________________________ и соответствует требованиям

настоящих технических условий.

Приложение. Сертификаты на изоляционные материалы.

Начальник цеха_______________________________________________________________________

(подпись, Ф.И.О.)

Контролер ОТК________________________________________________________________________

(подпись, Ф.И.О.)

Печать

«________» ________________________________ 200 ______ г.

Приложение Б

(обязательное)

Метод определения адгезии покрытия к стали

при температуре (25±10)°С

Б.1 Назначение метода.

Метод предназначен для оценки адгезии заводского полиэтиленового покрытия к стали при температуре (25±10)°С при отслаивании покрытия под углом (90±10)°.

Б.2 Требования к образцам и вспомогательные устройства.

Б.2.1 Для проведения испытаний используются:

§ приспособление, выполненное по схеме, приведенной на рис. Б.1;

§ цифровой адгезиметр типа «АМЦ 2–20», «АМЦ 2–50»;

§ специальный нож;

§ стамеска с шириной лезвия 10 мм;

|

|

|

§ молоток.

Рис. Б.1 Приспособление для определения адгезии заводского

полиэтиленового покрытия к стальной трубе:

1 — штатив раздвижной; 2 — электромеханизм (двигатель постоянного тока, редуктор);

3 — шток; 4 — стальной тросик; 5 — блоки; 6 — цифровой адгезиметр;

7 — зажим; 8 — покрытие; 9 — труба; 10 — регулятор электропривода

Б.2.2 Образцами для испытаний являются трубы с защитным покрытием.

Б.3 Подготовка к испытаниям.

Испытания проводятся не ранее, чем через 1 ч после нанесения покрытия при температуре (25±10)°С на трех участках трубы, отстоящих друг от друга на расстоянии не менее 100 мм (рекомендуется проводить испытания на середине трубы и на концевых участках, подлежащих последующей зачистке).

С помощью специального ножа в покрытии вырезают полосу защитного покрытия шириной 10 мм. Покрытие прорезают на всю толщину до металла, при этом ширина прорезей должна составлять не менее 1 мм, а длина полосы — не менее 150 мм. С использованием стамески и молотка производится отслаивание полосы покрытия от стали на длину, достаточную для закрепления полосы покрытия в зажиме адгезиметра (50–70 мм).

Приспособление для определения адгезии устанавливают на испытываемый участок трубы, полоса покрытия закрепляется в зажиме адгезиметра, после чего адгезиметр подготавливается к измерению в соответствии с прилагаемой к нему инструкцией.

Б.4 Порядок испытаний.

Отслаивание полосы покрытия в приспособлении в соответствии с рис. Б.1 производится с помощью закрепленного на штативе (1) электромеханизма (2), включающего малогабаритный двигатель постоянного тока и редуктор с поступательно перемещающимся штоком (3). Шток через стальной тросик (4) и два блока (5) соединен с цифровым адгезиметром (6), а адгезиметр, в свою очередь, через зажим (7) соединен с полосой испытываемого покрытия (8). С помощью регулятора электропривода (10) — источника постоянного тока, устанавливается заданная (10 мм/мин) скорость перемещения штока, а, следовательно, заданная скорость отслаивания покрытия от трубы.

|

|

|

После подготовки приспособления к испытаниям включается электропривод и производится отслаивание полосы покрытия от трубы под углом (90±10)°. На расстоянии 80–100 мм усилие отслаивания покрытия в ньютонах (кгс) фиксируется с помощью цифрового адгезиметра.

Б.5 Обработка результатов испытаний.

Величина адгезии покрытия к стали в ньютонах на сантиметр ширины полосы (кгс/см) определяется как среднее значение усилия отслаивания, измеренное по цифровому адгезиметру.

За показатель адгезии покрытия к стали принимается минимальное значение, полученное по трем параллельным измерениям.

Покрытие считается выдержавшим испытание, если значение адгезии покрытия к стали будет не менее требований п. 3 табл. 2 настоящих технических требований.

Приложение В

(обязательное)

Метод определения адгезии покрытия к стали

при различных температурах испытаний

в лабораторных условиях

В.1 Назначение метода.

Метод предназначен для оценки адгезии заводского полиэтиленового покрытия к стали при температурах (60±3)°С и (80±3)°С при отслаивании покрытия под углом (90±10)°.

В.2 Требования к образцам и вспомогательные устройства.

В.2.1 Образцами для испытаний являются образцы, вырезанные из труб с покрытием. При изготовлении образцов не допускается нагрев материала образцов более 100°С. Образцы вырезаются с двух участков трубы (начало и конец), удаленных от торца заводского покрытия не менее, чем на 100 мм. Отбор образцов производится на двух трубах от партии.

Образцы с дефектами покрытия не испытываются. Толщина и диэлектрическая сплошность образцов должна соответствовать требованиям настоящих технических требований.

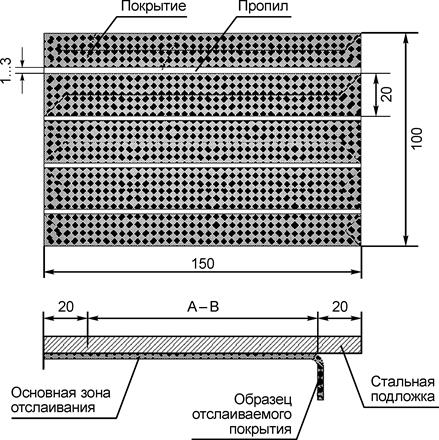

Рекомендуемые размеры образцов для испытаний (150÷160)×(100÷110) мм в соответствии с рис. В.1 (первый размер совпадает с направлением экструзии). Количество параллельных образцов для заданных условий испытаний должно быть не менее трех.

В.2.2 Для испытаний используют следующие устройства, материалы и оборудование:

§ разрывная машина с ценой деления шкалы измерителя не более 0,1 Н (кгс), обеспечивающая скорость перемещения захвата (10±1) мм/мин;

§ приспособление (струбцина в соответствии с рис. В.2 или другая струбцина, обеспечивающая заданные условия испытаний) для крепления образца в захватах машины, при этом приспособление крепится к неподвижному захвату машины, а образец отслаиваемого покрытия — к подвижному зажиму;

§ режущий инструмент (специальный нож, двойная пила с двумя режущими элементами на расстоянии 20 мм);

§ термокамера, обеспечивающая автоматическое поддержание необходимой температуры с точностью ±3°С;

§ линейка металлическая по ГОСТ 427;

§ спирт этиловый по ГОСТ 17299.

Рис. В.1 Образец для определения адгезии покрытия

при отслаивании под углом (90±10)°

Рис. В.2 Струбцина для крепления образцов:

1 – защитное покрытие; 2 – металлическая подложка (образец из трубы); 3 – струбцина;

4 – отверстие для крепления струбцины к захвату разрывной машины; 5 – крепежный винт

В.3 Подготовка к испытанию.

С помощью режущего инструмента в покрытии выполняют пропилы в соответствии с рис. В.1. Пропилы осуществляют на всю толщину покрытия до металла шириной не менее 1 мм. Кромки реза осматривают и проверяют на отсутствие признаков отслаивания покрытия. К испытаниям допускаются образцы без признаков отслаивания покрытия.

Перед началом испытаний на концевых участках образцов отслаивают по три полосы покрытия шириной 20 мм на длину (30±5) мм. Ширину каждой отслаиваемой полосы измеряют с помощью металлической линейки с точностью ±1 мм.

В.4 Проведение испытаний.

Образец с покрытием помещают в термокамеру, обеспечивающую автоматическое поддержание заданной температуры с точностью ±3°С, вставляют в струбцину в соответствии с рис. В.2. Струбцину закрепляют в неподвижном захвате машины, а свободный конец отслоенной полосы — в подвижном захвате.

Перед началом испытаний образец с покрытием выдерживают в термокамере при заданной температуре в течение 30 мин, после чего включают разрывную машину и производят отслаивание покрытия от металла при скорости подвижного захвата 10 мм/мин.

В.5 Обработка результатов испытаний.

Адгезию покрытия к стали А в ньютонах на сантиметр при температурах 60°С и 80°С на каждом образце вычисляют по формуле:

Аi = F / В, (В.1)

где i — номер образца;

F — среднее усилие отслаивания на участке А – В,Н (определяется по средней линии на графике или как среднее арифметическое усилия отслаивания на участке А – В);

В — средняя ширина полосы, см (определяется как среднее арифметическое по результатам трех измерений).

При обработке результатов испытаний за значение адгезии покрытия к стали принимается среднее значение, полученное по группе параллельных образцов.

Адгезию оценивают как удовлетворительную, если значение адгезии соответствует требованиям п. 3 табл. 2 настоящих технических требований.

Приложение Г

(обязательное)

Метод определения адгезии покрытия к стали

после выдержки в воде при различных температурах испытаний

Г.1 Назначение метода.

Метод предназначен для оценки адгезии заводского полиэтиленового покрытия к стали после выдержки в воде (водостойкости адгезии) в течение 1000 ч при температурах (20±5), (60±3), (80±3)°С.

Г.2 Требования к образцам и вспомогательные устройства.

Г.2.1 Образцами для испытаний являются образцы, вырезанные из труб с покрытием. При изготовлении образцов не допускается нагрев материала образцов более 100°С. Образцы вырезаются с двух участков труб (начало и конец), удаленных от торца заводского покрытия не менее, чем на 100 мм. Отбор образцов производится на двух трубах от партии.

Образцы с дефектами покрытия не испытываются. Толщина и диэлектрическая сплошность образцов должна соответствовать требованиям настоящих технических требований.

Рекомендуемые размеры образцов для испытаний (150÷160)×(100÷110) мм в соответствии с рис. В.1 (первый размер совпадает с направлением экструзии). Количество параллельных образцов для заданных условий испытаний должно быть не менее трех.

Г.2.2 Для испытаний используют следующие устройства, материалы и оборудование:

§ разрывная машина с ценой деления шкалы измерителя не более 0,1 Н (кгс), обеспечивающая скорость перемещения захвата (10±1) мм/мин;

§ приспособление (струбцина в соответствии с рис. В.2 или другая струбцина, обеспечивающая заданные условия испытаний) для крепления образца в захватах машины, при этом приспособление крепится к неподвижному захвату машины, а образец отслаиваемого покрытия — к подвижному зажиму;

§ режущий инструмент (специальный нож, двойная пила с двумя режущими элементами на расстоянии 20 мм);

§ линейка металлическая по ГОСТ 427;

§ закрытый электронагревательный шкаф соответствующего объема, обеспечивающий поддержание температуры испытаний с точностью ±3°С;

§ емкость для выдержки образцов в воде, стальная с внутренним антикоррозионным покрытием или из нержавеющей стали с рабочим объемом не менее 5 дм3;

§ спирт этиловый по ГОСТ 17299.

Г.3 Подготовка к испытанию.

С помощью режущего инструмента в покрытии выполняют пропилы в соответствии с рис. В.1. Пропилы осуществляют на всю толщину покрытия до металла шириной не менее 1 мм.

Кромки реза образцов обезжиривают этиловым спиртом. Обезжиренные кромки реза осматривают и проверяют на отсутствие признаков отслаивания покрытия, пытаясь вставить между покрытием и подложкой металлическую линейку по всему периметру образцов. К испытаниям допускаются образцы без признаков отслаивания покрытия. Образцы укладывают в емкость таким образом, чтобы кромки реза образцов оставались открытыми для доступа воды, при этом разрешается укладывать образцы друг на друга.

Емкость с образцами заливают водой так, чтобы уровень воды был на 7–10 см выше поверхности образцов, и фиксируют время начала испытаний. При испытаниях покрытия на водостойкость адгезии при повышенных температурах (60±3)°С и (80±3)°С в емкость с образцами заливают воду, предварительно нагретую до заданной температуры, после чего устанавливают емкость в сушильный шкаф, обеспечивающий поддержание необходимой температуры в течение всего времени испытаний.

Г.4 Проведение испытаний.

Образцы выдерживают в соответствии с настоящими техническими требованиями в течение 1000 ч при температуре (20±5)°С, (по требованию Заказчика) при более высокой температуре, например, при (60±3)°С и (80±3)°С. Выбор температуры испытаний определяется максимальной температурой эксплуатации покрытия. В процессе испытаний следят за уровнем воды в емкости, поддерживая его выше поверхности образцов не менее, чем на 3–5 см, периодически подливая воду. По окончании испытаний образцы извлекают из воды, удаляют с их поверхности промокательной бумагой влагу и выдерживают при комнатной температуре в течение 24 ч.

С каждого конца образца отслаивают по три полосы покрытия шириной 20 мм на длину (30±5) мм. Ширину каждой отслаиваемой полосы измеряют металлической линейкой в трех точках с точностью ±1 мм. Образцы с покрытием вставляют в струбцину в соответствии с рис. В.2. Струбцину закрепляют в неподвижном захвате машины, а свободный конец отслоенной полосы покрытия — в подвижном захвате.

Включают разрывную машину и производят отслаивание покрытия от металла при скорости подвижного захвата 10 мм/мин. Усилие отслаивания покрытия фиксируют с помощью самописца, а при отсутствии на разрывной машине самописца фиксируют среднее усилие отслаивания за исключением концевых участков образца (по 20мм с каждого конца).

Г.5 Обработка результатов испытаний.

Адгезию покрытия к стали А в ньютонах на сантиметр (Н/см) после выдержки в воде при температурах (20±5), (60±3), (80±3)°С на каждом образце вычисляют по формуле (В.1).

При обработке результатов испытаний за значение адгезии защитного покрытия к стали после выдержки в воде при заданной температуре принимается среднее значение, полученное по группе параллельных образцов.

Адгезию оценивают как удовлетворительную, если значение адгезии соответствует требованиям п. 4 табл. 2 настоящих технических требований.

Приложение Д

(обязательное)

Метод определения устойчивости покрытия

к термоциклированию

Д.1 Назначение испытаний.

Испытание по данному методу позволяет определить стойкость заводского полиэтиленового покрытия к термическому воздействию в диапазоне температур от минус (50±3)°С до плюс (20±5)°С и от минус (60±3)°С до плюс (20±5)°С (для условий Крайнего Севера).

Д.2 Требования к образцам и вспомогательные устройства.

Образцами для испытаний являются образцы, вырезанные из труб с наружным полиэтиленовым покрытием с минимальным перегревом и повреждением покрытия.

Для испытаний на устойчивость к термическим циклам отбирают образцы, вырезанные на двух участках трубы (начало и конец), удаленных от торца заводского покрытия не менее, чем на 100 мм. Для проведения испытаний производится отбор образцов на двух трубах от партии.

Образцы с дефектами покрытия не испытываются.

Толщина и диэлектрическая сплошность образцов должна соответствовать настоящим техническим требованиям.

Рекомендуемые размеры образцов для испытаний на устойчивость к термическим циклам (150±10)×(150±10) мм. Количество параллельных образцов для заданных условий испытаний должно быть не менее 3 штук.

Д.3 Оборудование и приборы.

Для испытаний используют следующее оборудование:

§ криокамера, обеспечивающая автоматическое поддержание необходимой температуры, определяемой настоящими техническими требованиями, с точностью ±3°С;

§ спиртовой контактный термометр марки «ТЛ 15» по ГОСТ 28498 или другой аналогичный прибор импортного или отечественного производства;

§ емкость для выдержки образцов в воде, стальная с внутренним антикоррозионным покрытием (например, эмалевым) или из нержавеющей стали с рабочим объемом не менее 10 л;

§ спирт этиловый по ГОСТ 17299.

Д.4 Подготовка к испытанию.

Кромки реза образцов с покрытием обезжиривают этиловым спиртом.

К испытаниям допускаются образцы без признаков отслаивания покрытия.

К испытаниям допускаются образцы без признаков отслаивания покрытия.

Д.5 Проведение испытаний.

Для оценки устойчивости покрытия к термоциклированию, образцы из труб с покрытием с открытыми кромками подвергают следующим испытаниям по режиму:

§ 8 ч выдержки при температуре минус (50±3)°С или минус (60±3)°С (для условий Крайнего Севера);

§ 15 ч выдержки в воде при температуре (20±5)°С;

§ 1 ч сушки на воздухе при комнатной температуре.

На первом этапе испытываемые образцы помещают в криокамеру с заданной температурой. Для контроля температуры используют спиртовой термометр марки «ТЛ‑15» по ГОСТ 28498 или аналогичный.

Через 8 ч выдержки при температуре минус (50±3)°С (или минус (60±3)°С —для условий Крайнего Севера) образцы перемещают в емкость, объемом 10–15 л с водопроводной водой, имеющей температуру (20±5)°С, и выдерживают в этих условиях в помещении с комнатной температурой в течение 15 ч.

Образцы укладывают в емкость таким образом, чтобы кромки реза образцов оставались открытыми для доступа воды, при этом разрешается укладывать образцы друг на друга.

Емкость с образцами заливают водой так, чтобы уровень воды был на 7–10 см выше поверхности образцов, и фиксируют время начала испытаний.

По окончании испытаний образцы извлекают из воды, удаляют с их поверхности фильтрованной бумагой влагу и выдерживают при комнатной температуре в течение 1 ч.

При положительных результатах испытаний (без признаков отслаивания и растрескивания покрытия) образцы через 1 ч после извлечения из воды вновь погружают в криокамеру, и цикл повторяется.

Образец считается прошедшим цикл испытаний, если без привлечения увеличительных средств, не наблюдается краевого отслаивания покрытия, а количество циклов соответствует требованиям п. 14 табл. 2 настоящих технических требований.

Приложение Е

(справочное)

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 576; Нарушение авторских прав?; Мы поможем в написании вашей работы!