КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Паровой котел. Общее устройство и определения. 2 страница

При сверхвысоком (18,5 МПа) и особенно при сверхкритическом давлении расширяется область подогрева воды, поэтому не только в конвективных пакетах экономайзера, но и в нижней части топочных экранов происходит нагрев воды до зоны фазового перехода (радиационный экономайзер), а далее расположены поверхности, в которых происходит фазовый переход от состояния воды к состоянию пара и начальный перегрев пара (средняя и верхняя радиационные части экранов топки).

При высоком и сверхкритическом давлениях пароперегревательные поверхности потребляют значительную долю тепловосприятия и не могут разместиться только в горизонтальном газоходе котла (тепловосприятие поверхностей здесь не превышает 20-22 %), поэтому часть поверхности пароперегревателя занимает верх топки (потолок, настенные панели), а выходной конвективный пакет часто находится в верхней части конвективной шахты.

В паровых котлах СКД заметно увеличивается доля тепловосприятия пароперегревательных поверхностей, при этом значительная часть этих поверхностей располагается на стенах топки, в зоне высоких тепловых потоков, что ставит специальные задачи по защите металла труб от перегрева.

На тепловосприятие конвективного экономайзера и воздухоподогревателя в конвективной шахте приходится около 30…35% общего тепловосприятия поверхностей котла. Воздухоподогреватель получает в конвективной шахте необходимое количество теплоты для доведения воздуха до заданной температуры, а на долю экономайзера отводят оставшуюся часть.

2.2. Конструкции топочных экранов.

Как указано выше, топочные экраны получают до 50% всего тепловосприятия рабочей среды в котле и находятся в зоне наиболее высоких температур газов, требуют тщательного конструктивного выполнения для обеспечения надежной работы металла труб.

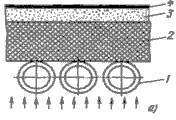

По конструкции различают экраны гладкотрубные, в которых трубы расположены вдоль стены топки с небольшим зазором 4…6 мм (рис. 2.2, а),

| Рис. 2.2a. Топка с гладкотрубными экранами: 1 - труба; 2 - огнеупорный бетон; 3 - тепловая изоляция; 4 - уплотнительный слой (обмазка, металлический лист); |

и газоплотные, которые могут быть выполнены двух типов: либо из таких же гладких труб, но с вваренными между ними проставками шириной 6-12 мм (рис. 2.2, б),

| Рис. 2.2б. Топочный гладкотрубный экран экран с вварными проставками (мембранный): 1 - труба; 3 - тепловая изоляция; 4 - уплотнительный слой (обмазка, металлический лист); 5 - металлическая проставка; |

либо с применением плавниковых труб, сваренных между собой (рис. 2.2, в).

| Рис. 2.2в. Газоплотный экран из плавниковых труб: 1' - плавниковая труба |

Экраны из таких сваренных между собой панелей образуют монолитную цельносварную газоплотную конструкцию, их называют мембранными. Для создания в топке зоны устойчивого воспламенения малореакционных топлив, требующих высокой температуры для их интенсивного горения, экраны всех типов на соответствующих участках покрывают огнеупорной массой с закреплением ее на приваренных к трубам шипах. Такие экраны называются футерованными экранами.

Гладкотрубные экраны применяются в паровых котлах всех систем, работающих под разрежением газового тракта. При естественной циркуляции в целях повышения надежности движения рабочей среды в трубах топочные экраны располагаются почти исключительно вертикально и в отдельных случаях круто наклонно. Парообразующие поверхности нагрева прямоточных котлов и котлов с многократной принудительной циркуляцией можно ориентировать в пространстве любым способом, выполняя топочные экраны вертикальными, горизонтальными и подъемно-опускными, поскольку здесь есть возможность организации движения пароводяной смеси со скоростью, предотвращающей нарушение гидравлических режимов.

2.2.1. Вертикальные топочные экраны котлов с естественной циркуляцией.

Обычно топочные экраны выполняются в виде нескольких вертикальных панелей (секций) шириной bC, которые полностью закрывают все стены топки и имеют только подъемное движение рабочей среды.

Экранные трубы секции, как правило, объединяются нижним и верхним коллекторами и отводящими трубами большего диаметра, чем экранные. Сечение опускных и отводящих труб составляет 30…50 % сечения подъемных труб каждой секции.

Экранные трубы заднего экрана в отличие от других экранов должны пересечь газовое окно на выходе из топки в горизонтальный газоход. Для обеспечения достаточного прохода газов между трубами в зоне газового окна расположены разреженные отводящие трубы, либо трубы заднего экрана разведённые в 3…4 ряда (эта конструкция получила название фестон).

Для обеспечения необходимой аэродинамики газов в топочном объеме в ряде конструкций экранов топки выполняются выступы экранных секций внутрь объема топки: нижние симметричные выступы на 1/4 глубины топки с каждой стороны для выделения зоны горения и создания области жидкого шлакообразования и верхний выступ заднего экрана на 1/3 глубины топки для создания равномерного расхода газов по высоте выходного газового окна.

Плотность экранирования стен характеризуется отношением шага труб к диаметру sЭ = sЭ/d и составляет sЭ = 1,07…1,1.

Экранные секции закрепляются вверху, верхний коллектор опирается на горизонтальные балки потолочного перекрытия каркаса котла. Тепловое расширение экранной секции предусмотрено вниз. Нижние коллекторы имеют свободу

вертикальных перемещений в пределах расчетного теплового расширения экрана (60-100 мм).

Для повышения прочности экрана (за счет разности давления в топке и снаружи стена топки воспринимает давление 5…10 т) и исключения вибрации при пульсирующем давлении в топке экраны укрепляют установленными по горизонтали двутаврами - поясами жесткости.

| Двутавры связаны с трубами экрана и охватывают по периметру всю топку через 3-4 м высоты, перемещаются вместе с трубами при тепловом расширении. В котлах большой мощности в отдельных случаях по середине топки установлен двухсветный экран, разделяющий топку на две полутопки. |

Такой экран увеличивает тепловоспринимающую поверхность без изменения сечения топки, интенсивно охлаждает топочные газы, благодаря чему можно уменьшить высоту топки. Трубы этого экрана по высоте нельзя закрепить к каким-либо неподвижным внешним конструкциям, между собой они скрепляются в нескольких местах путем сварки через пруток. Для выравнивания давления в обеих полутопках в двусветном экране выполнены окна.

В последние годы применяются конструкции экранов с натрубной обмуровкой. Такая обмуровка стен топки оказалась достаточно легкой и может быть прикреплена непосредственно к трубам экрана на котлостроительном заводе после сборки секции экрана.

2.2.2. Топочные экраны прямоточных котлов.

Топочные экраны прямоточных котлов выполняются из труб диаметром 32…42 мм с толщиной стенки 4…6 мм. Уменьшение диаметра труб по сравнению с естественной циркуляцией дает экономию металла при экранировании стен топки до 30%. Однако уменьшение диаметра труб при сохранении массовой скорости потока требует увеличения числа параллельных труб. Увеличение тепловой мощности котла и уменьшение диаметра труб приводят к заметному увеличению ширины ленты, а чем шире лента, тем больше влияние неравномерности обогрева параллельных труб, образующих ленту. Поэтому при малом диаметре труб, в мощных паровых котлах выполняется параллельно несколько лент (заходов), при этом ширина каждой ленты остается небольшой. Получается два - четыре параллельных потока рабочей среды с независимым регулированием расхода и температуры по каждому потоку.

При экранировании стен топки применяются различные схемы панелей и их расположение. В нижней радиационной части топки (НРЧ), где характерны высокие тепловые потоки, падающие на экраны, предпочитают применять вертикальные экранные панели с подъемным движением рабочей среды, обеспечивающие равномерное распределение среды по всем трубам и надежный отвод теплоты от металла (рис. 2.6, а).

Полная экранизация стен НРЧ достигается при большом числе параллельных панелей, включенных по рабочей среде последовательно, но тогда конструкция экрана усложняется. Средняя и верхняя радиационная части топки (СРЧ и ВРЧ) экранированы плоскими горизонтально - подъемными панелями, закрывающими по высоте часть стены топки или ее половину. Для выравнивания давления и температуры среды по панелям после получения определенного тепловосприятия установлен узел смешения рабочей среды.

Горизонтально - наклонная навивка трубных лент по стенам топки, предложенная проф. Л.К. Рамзиным отличается наименьшей тепловой разверкой между трубами в секции (ленте).

Рабочая среда движется от нижнего коллектора ленты до верхнего, многократно опоясывая топочную камеру. Такая навивка имеет минимальное количество коллекторов и гидравлически устойчивые характеристики движения при любом рабочем давлении. Основным недостатком навивки Л.К. Рамзина является невозможность конструктивного выполнения в виде готовых плоских настенных панелей, необходимость выполнения большого числа сварных стыков труб при монтаже. Эти обстоятельства ограничивают применение данной схемы навивки на мощных паровых котлах.

2.2.3. Специальные конструкции экранов.

Газоплотные сварные экраны находят широкое применение в современных конструкциях котлов, имеют на 10…15% меньшую массу металла на единицу лучевоспринимающей поверхности по сравнению с гладкотрубными. Эти экраны находятся в лучших условиях работы, так как часть поглощенной плавниками (проставками) теплоты передается тыльной стороне труб благодаря растечке теплового потока, что превращает эту часть труб в активную поверхность нагрева. В таком экране исключены выход отдельных труб из плоскости экрана и ухудшение по этой причине их температурного режима.

Для уменьшения периметра топки газоплотные топочные экраны проектируются на повышенную удельную паропроизводительность фронта. При этом глубину топочной камеры несколько увеличивают, приближая ее к квадратному сечению, имеющему при одинаковых теплонапряжениях сечения минимальный периметр.

Особенно высоко требование плотности в котлах, работающих под наддувом, в которых значительно избыточное давление продуктов сгорания в топочной камере. Обеспечение плотности в потолочном экране таких котлов представляет наибольшие трудности в связи с тем, что через него проходят к вышерасположенным коллекторам трубы поверхностей нагрева. Поэтому над потолочным экраном помещают вторую ограждающую стенку, так называемый шатер.

Все пароперебросные трубы между отдельными пакетами перегревателя расположены внутри шатра. Шатер находится под давлением воздуха после дутьевого вентилятора, поэтому неплотность в проходе труб поверхностей нагрева через потолок не приводит к загазованности объема шатра. Более совершенные уплотнения должны иметь отводящие трубы на выходе из шатра, но их число незначительно, и они выводятся через специальные сильфонные уплотнения.

Наиболее ответственным узлом при выполнении газоплотного экрана является уплотнение мест вывода труб из топки. На стыке НРЧ, СРЧ и ВРЧ при смешении рабочей среды, поступающей из отдельных панелей, выполняются закрытые стальные короба, внутри которых помещены смесительные коллекторы. Кроме того, щели между трубами в зоне сопряжения панелей дополнительно закрываются приварными гребенчатыми проставками.

Потолочный экран выполняется из отдельных блоков газоплотных панелей. Для прохода труб ширм, подвесных труб конвективных пакетов в потолочных панелях специальной разводкой труб выполнены отверстия, а места прохода уплотнены.

Камеры интенсивного горения твердого топлива (при жидком шлакоудалении), циклонные топки ограждены футерованными экранами.

Для создания футерованного экрана к трубам контактной или угловой сваркой приваривают шипы (прутки) диаметром 10 мм и высотой 15…25 мм. Шипы являются каркасом для крепления набивной массы из огнеупорного материала, отводящим от нее теплоту к экранным трубам. Набивная масса в несколько раз уменьшает тепловосприятие экранов. Вместе с тем ее теплопроводность должна быть достаточной для отвода воспринимаемого излучения и исключения перегрева футеровки, когда последняя начинает быстро разрушаться.

В качестве новых типов ошиповки применяется оребрение накаткой ребер по наружной поверхности труб. Накатанные трубы чрезвычайно стойки, технологичны, хорошо удерживают набивную массу и удобнее при ремонте экранов.

2.3.1. Виды пароперегревателей.

Пароперегреватель предназначен для перегрева поступающего в него насыщенного пара до заданной температуры перегрева и является одним из наиболее ответственных элементов котлаПо тепловосприятию и конструкции различают пароперегреватели:

конвективные, располагаемые в конвективных газоходах котла и получающие теплоту, главным образом, конвекцией;

радиационные, размещаемые на стенах и потолке топочной камеры и горизонтального газохода и получающие теплоту, в основном радиацией от высоконагретых газов;

полурадиационные, находящиеся в верхней части топки на входе в горизонтальный газоход и выполняемые в виде плоских ширм или лент, собранных из пароперегревательных труб, находящихся друг за другом в одной плоскости.

По назначению пароперегреватели делятся на основные, в которых перегревается пар высокого и сверхкритического давления, и промежуточные - для повторного (вторичного) перегрева пара, частично отработавшего в турбине.

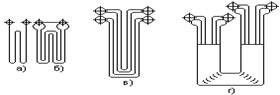

Обычно для пароперегревателей применяются гладкие трубы, так как они технологичны в производстве, мало подвержены наружным отложениям и легче от них освобождаются. Недостатком гладкотрубных поверхностей нагрева - невысокое тепловосприятие при умеренных скоростях газового потока. Из труб пароперегревателя образуются змеевики. Концы змеевиков приварены к коллекторам круглого сечения.

Рис. 2.8. Типы конвективных змеевиков пароперегревателя: а - однорядный; б - двухрядный; в - четырехрядный; г - многорядный (ленточный).

Ширмовые пароперегреватели являются радиационно - конвективными поверхностями, их тепловосприятие складывается из значительной доли радиационного излучения от ядра факела и раскаленных газов в объеме между ширмами и доли конвективного теплообмена, так как газы омывают ширмы продольно - поперечным потоком со скоростью 5…8 м/с. Ширмовые пароперегреватели воспринимают 30…40% всего тепловосприятия пароперегревателя.

Радиационные пароперегреватели выполняются настенными и их обычно размещают в верхней части топки, где ниже тепловые потоки. Радиационный пароперегреватель барабанного парового котла обычно занимает потолок топки, а если этого недостаточно, то его размещают и на вертикальных ее стенах

Настенные перегреватели, выполненные в виде панели на всю высоту топки, оказываются менее надежными, так как отвод теплоты от металла к пару во много раз слабее, чем в кипящей воде. Особенно тяжелый режим имеет металл труб настенного перегревателя при сниженных нагрузках, когда расход пара в трубах заметно снижается. Поэтому радиационные панели перегревателя при необходимости располагаются поверх экранных труб в верхней части топки.

В прямоточных паровых котлах радиационные поверхности пароперегревателя обычно полностью занимают верхнюю часть топки (ВРЧ), потолок и стены горизонтального газохода.

На мощных энергетических блоках применяется промежуточный перегрев пара. Учитывая относительно низкое давление пара, поступающего из цилиндра паровой турбины (3…4 МПа), гидравлическое сопротивление пакетов промежуточного пароперегревателя должно быть небольшим (0,2…0,3 МПа). Это ограничивает массовую скорость пара и при большом удельном объеме его требует применения труб большого диаметра, (44…54 мм) что снижает коэффициент теплоотдачи от стенки к пару. Низкие значения внутреннего коэффициента теплоотдачи, особенно в выходной его части, вызывают в ряде случаев недопустимое повышение температуры перлитной стали, из которой выполняется пароперегреватель. Для обеспечения надежности такой пароперегреватель расположен в зоне умеренного обогрева (температура газов на входе не выше 850°С).

2.3.2. Компоновка пароперегревателей.

Поскольку тепловосприятие пароперегревателей при высоком и сверхкритическом давлении пара достаточно большое, его выполняют комбинированным, включающим все три вида (радиационный настенный, полурадиационный ширмовый или ленточный и змеевиковый конвективный).

Для обеспечения надежности работы металла поверхностей следует учитывать, что радиационный пароперегреватель размещается в области топки, где высокие тепловые потоки и их неравномерность определяют заметное превышение температуры наружной поверхности трубы по отношению к температуре проходящего по ней пара и разверку температур в отдельных (более сильно обогреваемых) трубах по сравнению со средней расчетной.

Поэтому обычно радиационная часть пароперегревателя используется на начальном этапе перегрева пара, когда его температура невелика, что облегчает условия работы металла. Также с достаточно высокими средними тепловыми напряжениями и в условиях заметной неравномерности температур газового потока работают полурадиационные поверхности, которые обычно располагают в средней зоне перегрева пара. Завершающий этап перегрева осуществляется в змеевиковых конвективных пакетах, расположенных в зоне более низких температур газов и тепловых потоков, но так, чтобы температурный напор в выходном (горячем) пакете был не ниже 200…250 °С, иначе поверхность пакета, выполненного из наиболее качественной легированной стали, будет чрезмерно большой.

На газомазутных (барабанных и прямоточных) котлах горизонтальный газоход может быть развит в глубину (по ходу газов), тогда в основном поверхности пароперегревателя (высокого давления и промежуточного перегрева) размещаются

в нем, трубные змеевики, образующие поверхность, выполняются вертикальными и подвешены за коллекторы, находящиеся сверху в уплотнительном коробе. Такое расположение облегчает систему крепления тяжелых змеевиковых пакетов и обеспечивает наименьшее загрязнение труб снаружи золовыми частицами.

Во всех случаях пароперегреватель ВД или СКД размещен по тракту газов раньше промежуточного пароперегревателя (в зоне более высоких температур газов), так как плотность пара в промежуточном пароперегревателе и интенсивность теплоотвода от стенки к пару здесь заметно ниже, чем при высоком давлении.

2.4.1. Водяные экономайзеры.

Экономайзеры выполняются подобно пароперегревателям с горизонтальными змеевиками в конвективной шахте, их применяют при любом рабочем давлении.

Концы змеевиков, как и в других поверхностях нагрева, объединены входным и выходным коллекторами. В паровых котлах, работающих под разрежением, для обеспечения газовой плотности (исключения присоса воздуха в газоход через зазоры между трубами и обмуровкой) и уменьшения потерь теплоты входные и выходные коллекторы помещены в теплоизолирующие камеры, а заданный шаг труб в пакете обеспечивается опорными стойками, которые крепятся к специальным воздухоохлаждаемым балкам, находящимся внутри газохода, и передают на них нагрузку от змеевиков экономайзера.

В газоплотных котлах почти всегда внутри газохода помещены и коллекторы, служащие одновременно опорой для змеевиков экономайзера. Расположение труб экономайзера обычно шахматное, коридорное расположение по условиям теплообмена нецелесообразно.

Движение воды в экономайзере - восходящее, что обеспечивает свободный выход с водой выделяющихся при нагреве газов и образующегося в случае кипения воды в экономайзере пара. Для удобства ремонта и эксплуатации поверхность экономайзера по ходу продуктов сгорания разделена на пакеты высотой до 1 м. Разрывы между пакетами 650…800 мм.

Коллекторы экономайзеров обычно размещены вдоль малой (боковой) стороны конвективной шахты.

Для интенсификации теплопередачи с газовой стороны и повышения компактности пакетов увеличивают поверхность нагрева путем сварки гладких труб на прямых участках с помощью проставок из листовой стали толщиной 3…4 мм. Получаются пакеты так называемых мембранных экономайзеров.Мембранный экономайзер занимает меньший объем газохода, и за счет тепловоспринимающей поверхности проставок расход гладких труб уменьшается на 25…30% при одинаковом тепловосприятии обычного и мембранного экономайзеров. Такой экономайзер к тому же не требует установки дистанционирующих опор, оказывается жестким по конструкции и опирается на собственные раздающие коллекторы.

В паровых котлах большой мощности (200 МВт и выше) сильно возрастает число параллельных змеевиков экономайзера в одном ходе, при этом трубы должны выходить из коллектора по его периметру в количестве 6…8 шт, что невозможно выполнить. Поэтому обычно удваивают число входных и выходных коллекторов для обеспечения надежности (прочности) стенки коллектора за счет уменьшения числа отверстий. Кроме того, в целях исключения присосов воздуха при выводе труб через наружную стенку газохода (невозможность герметизации мест прохода труб при разном тепловом расширении металла и обмуровки) размещают коллекторы внутри газохода и одновременно используют их как опорные балки для крепления горизонтальных трубных змеевиков.

Конструкцию экономайзера характеризуют следующие показатели:

удельный объем, занимаемый экономайзером в конвективной шахте, VЭК/QП.К, м3/МВт - габаритная характеристика экономайзера;

удельный расход металла на экономайзер - GЭК/QП.К, кг/МВт - массовая (весовая) характеристика экономайзера.

2.4.2. Воздухоподогреватели.

Воздухоподогреватели по конструкции выполняются трубчатыми (рекуперативные) и пластинчатыми (регенеративные).

Рекуперативные воздухоподогреватели имеют неподвижную трубчатую поверхность нагрева, через которую непрерывно передается теплота от продуктов сгорания к нагреваемому воздуху.

В регенеративных воздухоподогревателях пластинчатая поверхность нагрева вращается и омывается попеременно продуктами сгорания и воздухом, вначале нагреваясь и затем охлаждаясь, отдавая теплоту нагреваемому воздуху.

Воздухоподогреватель работает с наименьшим температурным напором между греющими продуктами сгорания и нагреваемым воздухом и имеет низкий коэффициент теплопередачи по сравнению с другими поверхностями котла. Поэтому поверхность нагрева воздухоподогревателя превышает суммарную поверхность нагрева всех элементов водопарового тракта и для котла мощного блока достигает десятков и сотен тысяч квадратных метров.

Трубчатый воздухоподогреватель (ТВП) имеет вертикально расположенную трубную систему выполненную из стальных труб. Трубы прямые вертикальные, концами приварены к трубным доскам и расположены в шахматном порядке.

Внутри труб движутся продукты сгорания, теплота которых передается воздуху, движущемуся между трубами. Воздухоподогреватель с боков имеет наружные стальные плотные стенки. Нижняя трубная доска опирается на металлическую раму, связанную с каркасом котла.

Трубчатый воздухоподогреватель выполняется в виде отдельных кубов (секций), удобных для монтажа и транспорта, которые заполняют все сечение газохода. Трубные доски секций между собой уплотняются линзовыми компенсаторами.

Воздух в воздухоподогреватель обычно подается одним потоком по его широкой стороне Такая схема называется однопоточной.

Двухпоточная по воздуху схема позволяет уменьшить высоту хода, увеличить число ходов и соответственно повысить температурный напор.

При последовательном размещении вдоль газового тракта экономайзера и воздухоподогревателя - одноступенчатой компоновке поверхностей в конвективной шахте, возникает ограничение температуры подогрева воздуха.

Для подогрева воздуха до более высокой температуры трубчатые воздухоподогреватели выполняются двухступенчатыми, с расположением второй ступени воздухоподогревателя выше поверхности экономайзера в зоне более высоких температур газов. Этим достигается значительное увеличение начального перепада температур газ - воздух, что обеспечивает дальнейший нагрев воздуха и способствует снижению габаритов второй ступени воздухоподогревателя.

Пластинчатый воздухоподогреватель - регенеративный вращающийся воздухоподогреватель (РВП), в котором поверхность теплообмена во вращающемся корпусе (роторе) попеременно находится в газовом потоке, нагреваясь от высокотемпературных газов, а затем поступает в холодный воздушный поток и греет воздух, отдавая избыточную теплоту. Поверхностью теплообмена служат тонкие гофрированные и плоские стальные листы (пластины) образующие каналы малого эквивалентного диаметра для прохода продуктов сгорания и воздуха

Пластины объединяются в секции и заполняют цилиндрический пустотелый ротор, который по сечению разделен глухими радиальными перегородками на изолированные друг от друга сектора. Ротор воздухоподогревателя медленно вращается, его вал имеет привод от электродвигателя через шестеренчатую передачу.

В отличие от трубчатого регенеративный воздухоподогреватель располагается вне пределов конвективной шахты.

Предварительный подогрев воздуха перед его поступленим в воздухоподогреватель котла (трубчатый или регенеративный) обеспечивается в паровом калорифере, который выполняется в виде трубчатого теплообменника. Внутри вертикальных труб движется слабоперегретый пар. Пар конденсируется на стенках труб и отдает теплоту конденсации потоку холодного воздуха, омывающему трубы снаружи перекрестным потоком.

3.Котельное топливо и его технические характеристики.

3.1. Виды и состав топлив.

Органическим топливом называют природные горючие вещества, способные активно вступать в реакцию с кислородом и обладающие значительным удельным тепловыделением (на единицу массы или объема), которые экономически целесообразно сжигать с целью получения тепловой энергии.

Топливо, используемое паровыми и водогрейными котлами тепловых электростанций, а также промышленными котельными, называют котельным топливом. Топливо для ТЭС часто называют энергетическим. Учитывая мощность электростанций, запасы этих топлив должны быть значительны и относительно легко доступны для массового использования. Кроме того, энергетическое топливо не должно являться ценным сырьем для других отраслей промышленности.

В качестве топлив для электростанций широко используются: из твердых топлив - каменные и бурые угли и отходы их переработки, антрацит и полуантрацит; из жидких - мазут; из газовых - природный и попутный газы. В меньшей мере, в силу ограниченности запасов или производства, сжигаются на ТЭС торф и горючие сланцы, стабилизированная нефть и горючие газы промышленности (доменный, коксовый), хотя в отдельных районах страны они могут составлять заметную часть топливного баланса.

Твердое и жидкое органическое топливо. Эти виды топлив состоят из сложных органических соединений, образованных в основном пятью химическими элементами - углеродом С, водородом Н, серой S, кислородом О и азотом N. В состав топлива входят также влага W и негорючие твердые (минеральные) вещества, которые после сгорания образуют сухой остаток - золу А. Влага и зола составляют внешний балласт топлива, а кислород и азот - внутренний его балласт. Расчеты по сжиганию топлива выполняются на основании его элементного состава, т.е. содержания в топливе (по массе в процентах) химических элементов, а также содержания влаги и золы, которые определяются в лабораторных условиях.

По составу исходной массы топлива (при разном его состоянии) выделено несколько видов так называемых расчетных масс.

Основной является рабочая масса топлива, представляющая процентное содержание химических элементов и негорючих веществ в натуральном топливе, поступающем на электростанцию

| СР + HР+ОР + NР + SР + AР + WР = 100%. | (3.1) |

онятие горючей массы топлива является условным, так как содержащийся в топливе азот не горит, а кислород является окислителем и частично находится в соединении с горючими компонентами:

| СГ + HГ+OГ +NГ +SГ = 100%. | (3.2) |

Горючими элементами топлива являются углерод С, водород Н, сера S. Наибольшей теплотой сгорания на единицу массы обладает водород, но его в составе топлив немного. Основным горючим элементом является углерод. Сера является вредной примесью: выделяет при сгорании мало теплоты, но образующиеся оксиды серы приводят к развитию сернокислотной коррозии металла котла.

Разделение топлив на виды определяется по теплоте горения горючей массы и по объему выхода из нее летучих веществ при нагреве до 850°С.

Органическая масса топлива характеризует состав исходного вещества, из которого образовалось это топливо, отличается от условно горючей исключением из последней колчеданной серы SК (в форме пирита FeS2), попавшей в исходную залежь топлива из внешней окружающей породы. Сухая и аналитическая массы топлива используются при лабораторных анализах.

|

|

Дата добавления: 2015-06-28; Просмотров: 1270; Нарушение авторских прав?; Мы поможем в написании вашей работы!