КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

ВВЕДЕНИЕ 3 страница

|

|

|

|

Расчет положения динамической границы раздела между двумя жидкостями, на котором основаны графики эффективного объема и эффективного времени, намного сложнее, нежели расчет профиля скорости для одной жидкости и требует большого количества машинного времени. Поэтому для того, чтобы обоснование выбора технологических жидкостей и режимов их закачки проходило с приемлемой скоростью, прежде чем рассчитывать границу раздела, необходимо определиться с базовыми параметрами – подачей насоса и эксцентриситетом, используя данные расчетов монитора эксцентричного потока для индивидуальных жидкостей.

После того как перебором составов технологических жидкостей и подач насоса, согласно монитору эксцентричного потока, удается добиться приемлемой эффективности замещения жидкостей, всю комбинацию проверяют по допустимым динамическим давлениям в стволе скважины и на колонной головке. По результатам этой проверки оценивается реализуемость турбулентного режима течения, и при необходимости корректируются составы технологических жидкостей при соблюдении критериев качества замещения. При невозможности реализации турбулентного замещения жидкостей в скважине, его организуют в режиме эффективного ламинарного потока (ELF).

Далее выполняется расчет мест установки центраторов, который дает точную картину положения колонны в скважине, сравниваемую с необходимым уровнем центровки, заложенным при оценке критериев замещения. Если требуемой центровки достичь не удалось, понижают требования к ней, корректируя составы технологических жидкостей и режим их движения, после чего вновь выполняют проверку по допустимым давлениям, и уточняют положение центраторов.

|

|

|

Когда требуемая, центровка колонны обеспечена, приступают к расчету суммарной подачи цементировочных агрегатов для различных этапов закачки. Для этого программа имеет встроенную утилиту «Выбор расчетной подачи насосов», позволяющую в автоматическом режиме получить график изменения подачи насосов в процессе закачки и продавки цементного раствора с учетом действующих ограничений на динамические давления в скважине и на колонной головке, а также характеристик применяемых цементировочных агрегатов. Полученные расходы также проверяются на удовлетворение критериям качества замещения жидкостей с использованием монитора эксцентричного потока, и, в случае отрицательного результата проверки корректируются либо доминирующие режимы движения жидкостей, либо их свойства, после чего все проверки повторяют.

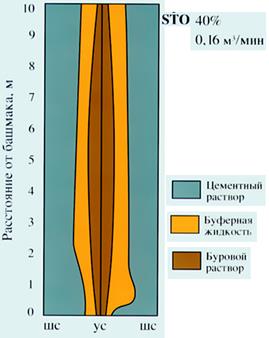

Если проверка расходов прошла успешно, программа автоматически формирует план-график закачки, в котором указываются очередность и режимы работы цементировочной техники, назначаемые с учетом проектных объемов закачиваемых жидкостей и планируемой скорости их закачки. После этого запускается имитатор процесса закачки, реализующий рассмотренные выше расчеты эффективных объемов на основе фактической геометрии скважины. Первое что рассматривают после прогона имитатора – это графики эффективного объема, изображенные на рис.1.21, окончательно оценивая качество вытеснения.

Рисунок 1.21 – Результаты моделирования изменения эффективного объема по глубине скважины на момент конца цементирования

Если оно достаточно высокое, переходят к формированию отчетности, включающей графики изменения динамических давлений на колонной головке, цементировочном насосе, забое или в иных контрольных точках скважины, позволяющие контролировать ход операции.

2. Инженерный пакет «WELLPLAN»

2.1 Состав и предназначение пакета

|

|

|

Пакет WellPlan предназначен для составления технико-технологической части проекта бурения скважины на основе детального моделирования работы внутрискважинного оборудования, оптимизации процессов первичного вскрытия, глушения, промывки и цементирования, в том числе с привлечением результатов отработки технологий на соседних скважинах. В пакет входят следующие функциональные модули:

- BHA Drillahead, предназначенный для моделирования работы и выбора компоновок низа бурильной колонны с целью реализации проектной траектории ствола скважины;

- Cementing-OptiCem, предназначенный для разработки программы цементирования скважины на основе комплексной оптимизации процессов взаимного замещения технологических жидкостей;

- Critical Speed Analysis, предназначенный для оптимизации режимных параметров бурения скважин роторным способом на основе моделирования поведения низа бурильной колонны под действием вращения, определения критической скорости вращения бурильной колонны, определения точек максимальной концентрации напряжений;

- Hydraulics, предназначенный для оптимизации промывки скважины на основе анализа гидравлических характеристик элементов циркуляционной системы, расчета забойного двигателя, анализа гидромониторного эффекта и транспорта шлама;

- Surge, предназначенный для предупреждения аварийных ситуаций, вызванных скачками давления в скважине за счет эффектов поршневания и свабирования, путем обоснования режимов движения инструмента в скважине и свойств технологических жидкостей;

- Torque/Drag, предназначенный для проектирования бурильных и обсадных колонн, оптимизации траектории скважины, обоснования выбора буровой установки на основе расчета усилий на крюке и крутящих моментов на роторе;

- Stuck Pipe, предназначенный для определения точки прихвата труб в скважине и расчета технологических режимов их освобождения на основе анализа напряженного состояния;

- WellControl – моделирует процессы, сопряженные с проявлением пластовых флюидов, позволяя получить программы глушения скважины методами «бурильщика» и «инженера», определить глубины спуска обсадных колонн, исходя из недопущения гидроразрыва пород с учетом возможностей бурового оборудования.

|

|

|

Интеграцию пакета обеспечивает база данных OpenWells™ – комплексная система операционной отчетности, передачи информации, анализа и управления данными, интегрированная в среду Engineer’s Desktop™. Приложение OpenWells используется для сбора и учета информации о выполнении скважинных операций для компаний-операторов или сервисных компаний, которые могут использовать эту информацию для анализа эксплуатационных данных или анализировать ее с использованием инженерных приложений Landmark в единой базе данных Engineer’s Data Model™ (EDM). Приложение OpenWells использует общую с приложениями CasingSeat™, StressCheck™, COMPASS™ и WELLPLAN™ базу данных. Приложение OpenWells предоставляет доступ к данным по бурению, заканчиванию и обслуживанию скважин поддерживает различные системы единиц. Занимается ли пользователь разведкой, разработкой или управлением активами, он может быстро получить исчерпывающие сведения обо всех проведенных работах по любой скважине при помощи программы OpenWells.

3.2 Модуль BHA Drillahead

Модуль обеспечивает получение реалистичного прогноза работы КНБК в скважине на основе расчета положений точек контакта компоновки со стенками скважины, действующих в этих точках прижимающих усилий, деформаций элементов компоновки в процессе работы, смещения и поворота оси долота относительно оси скважины. Прогноз работы КНБК подразумевает определение интенсивностей искривления ствола скважины по азимутальному и зенитному углам в зависимости от режимных параметров, физико-механических свойств разбуриваемых пород, конструкционных особенностей долот. Достоверность прогноза обеспечивается такими продвинутыми возможностями расчета как оценка износа калибраторов и центраторов в процессе их работы, а также учет уширения ствола скважины при взаимодействии с элементами компоновки. Результаты базового анализа работы КНБК показаны на рисунке 3.1.

Рисунок 3.1 – Рабочее окно модуля BHA Drillahead в процессе расчета КНБК

Как следует из рисунка параметрами режима бурения, исходя из которых программа выполняет расчет, являются: момент на долоте (Torque at Bit), нагрузка на долото (Weight on Bit), частота вращения долота (Rotary Speed), механическая скорость бурения (Rate of Penetration). Здесь же в области “Parameters” можно указать будут ли учитываться в расчете флаттерные колебания оси долота, для чего необходимо установить галочку напротив параметра {Dynamics}.

|

|

|

Конструктивные особенности долота учитываются коэффициентом калибрующей способности (Bit Coefficient), а свойства разбуриваемых пород – параметром твердости (Formation Hardness).

Расчет выполняется для предполагаемого интервала бурения, длина которого указыватся параметром {Drill Interval}, а величина уширения ствола, действующая на данном участке, задается параметром {Over Gauge}.

Результаты расчета отображаются в правой части рабочего окна, обозначенной как “Quick Look-Results at the Bit”, и разделены на три группы: 1) Inclination – наклон относительно вертикали; 2) Direction – направление относительно магнитного меридиана; 3) Rates – интенсивность искривления. Первые две группы включают параметры, описывающие перекос (Tilt) и положение осей скважины (Welbore) и долота (String), а также отклоняющее усилие на долоте (Force) в соответствующем направлении. Третья группа включает интенсивности искривления по зенитному (Build Rate) и азимутальному (Walk Rate) углам.

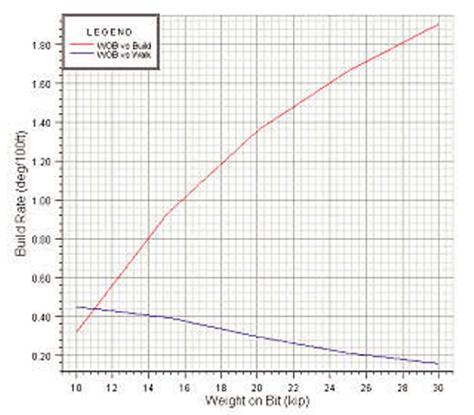

Для удобства пользователя нагрузка на долото, как параметр, обладающий наиболее сильным влиянием на работу КНБК, выведен в нижней части рабочего окна в виде движка, что позволяет в интерактивном режиме подбирать оптимальные условия искривления. При необходимости прогноз работы компоновки может быть выведен в графическом виде, как показано на рисунке 3.2.

Рисунок 3.2 – Графическое представление характеристики КНБК, рассчитанной в модуле BHA Drillahead

Данная форма представления результатов облегчает анализ характеристики КНБК. Так, например, из рисунка следует, что нежелательный увод скважины вправо по азимуту при применении данной отклоняющей компоновки может быть значительно уменьшен путем увеличения нагрузки на долото, о чем свидетельствует нижняя кривая, обозначенная на графике WOB vs Walk. Однако возможность такой корректировки работы компоновки ограничивается сопряженным ростом интенсивности искривления по зенитному углу, на что указывает поведение верхней кривой, обозначенной на графике WOB vs Build.

При расчетах используется метод конечных элементов, что делает программу универсальным средством анализа широкого перечня компоновок, включая сложные компоновки с двойным перекосом. При этом все опорно-центрирующие элементы КНБК представляются в виде объектов конечной длины, а не в упрощенном виде точек, что обеспечивает возможность адекватного задания граничных условий с учетом перекоса центраторов и калибраторов в стволе скважины. В качестве отличительных особенностей программы можно отметить возможность расчета переходных процессов, возникающих при спуске в скважину, пробуренную с использованием сработанных по диаметру калибрующих элементов КНБК, оснащенной не изношенными элементами, а также возможности 3D динамического анализа низа бурильной колонны при роторном бурении.

3.3 Модуль Torque/Drag

Модуль позволяет спроектировать бурильную колонну с учетом ее взаимодействия со стенками скважины и возможного повреждения обсадных колонн в результате этого взаимодействия в процессах бурения и СПО. Результаты расчета данного модуля, а именно, максимальный момент на роторе и наибольший вес на крюке используются для выбора буровой установки. Модуль также полезен для оценки применимости промывочных жидкостей и необходимости их обработки смазочными добавками. Достоинством модуля является его способность к расчету колонн за пределом устойчивости с использованием реалистичных схем пространственной деформации, соответствующих синусоидальному и хеликоидальному баклингу, на основе которых вычисляются изгибающие моменты, и строится кривая усталости труб.

Расчеты проводятся для следующих технологических операций:

- бурение ротором;

- бурение забойным двигателем;

- спуск;

- подьем;

- приподнятие долота над забоем и посадка его на забой.

Помимо этого модуль может эффективно применяться для прочностного расчета обсадных колонн и хвостовиков на этапе их установки, и особенно, для оценки возможности их спуска в скважину.

Для каждой операции рассчитываются следующие параметры:

- распределение осевых усилий по длине колонны;

- распределение крутящего момента по длине колонны;

- распределение эквивалентного напряжения по длине колонны;

- положение нейтрального сечения;

- критическая нагрузка, соответствующая потере устойчивости труб и положение участков баклинга в скважине;

- распределение прижимающих усилий и сил трения по длине колонны.

Критическое сжимающее усилие определяется по уравнениям Лубинского и Paslay-Bogy. Эквивалентные напряжения рассчитываются по Von-Mises и сравниваются с пределом текучести по API RP7G.

Модуль успешно работает с пространственными профилями скважин и может с успехом использоваться для их оптимизации с целью сокращения фрикционных сопротивлений движению колонн в скважине и продления ресурса работы труб.

3.4 Модуль Hydraulics

Предназначение данного модуля – разработка гидравлической программы промывки скважины на основе анализа потерь давления во всех элементах циркуляционной системы, включая забойный двигатель и телесистему, расчета эквивалентной циркуляционной плотности бурового раствора на различных участках скважины, моделирования накопления шлама в ее стволе и результатов оптимизации долотных насадок. Расчет модулем полной величины гидродинамического давления в стволе скважины с учетом взвешенного в промывочной жидкости шлама позволяет избежать проблем с гидроразрывом пластов и минимизировать поглощения бурового раствора. Моделирование шламонакопления и размыва шламовых отложений в зависимости от времени циркуляции и скорости потока промывочной жидкости обеспечивает возможность регламентирования количества и продолжительности промежуточных промывок.

Гидравлические расчеты возможны для следующих реологических моделей:

- степенной закон;

- Бингама-Шведова;

- Гершеля-Балкли.

При этом имеется возможность учитывать влияние температуры на реологические параметры жидкостей, и рассчитывать изменение объемной температуры раствора, циркулирующего в скважине.

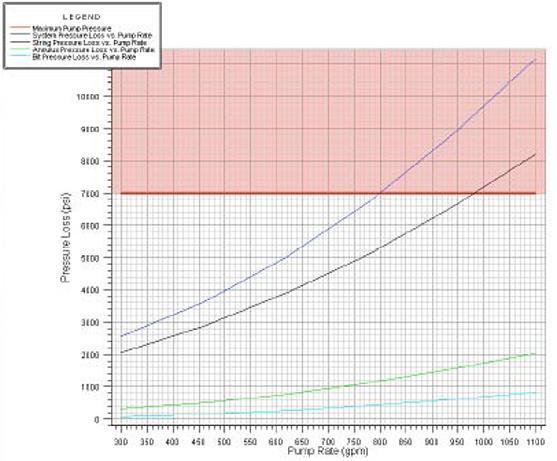

По результатам расчета потерь давления модуль выводит график, показанный на рисунке 3.3, который, по сути, является аналогом отечественной НТС-номограммы.

Рисунок 3.3 – Результаты расчета гидравлических характеристик циркуляционной системы в модуле Hydraulics

Продольная красная линия, обозначенная на графике «Maximum Pump Pressure», отображает предельное давление на насосе, а точка ее пересечения с кривой суммарных потерь давления в циркуляционной системе (System Pressure Loss vs. Pump Rate) показывает максимально возможную подачу насоса (Pump Rate). Остальные кривые отображают различные составляющие суммарных потерь давления. В данном случае это потери давления в бурильной колонне, в кольцевом пространстве и долоте, обозначенные на графике как «String Pressure Loss vs. Pump Rate», «Annulus Pressure Loss vs. Pump Rate» и «Bit Pressure Loss vs. Pump Rate» соответственно. Для того чтобы при расчетах были учтены потери в замках необходимо установить галочку напротив параметра {Include Tool Joint Pressure Losses}, находящегося в нижней части графического окна (на рисунке не показан). Там же находится параметр {Include Mud Temperature Elect}, установка галочки напротив которого, обеспечивает корректировку результатов расчета с учетом изменения температуры раствора в скважине. При этом необходимо также ввести время циркуляции в поле {Time of Circulation}.

Гидравлическая характеристика циркуляционной системы позволяет определить максимальный расход бурового раствора, но оптимальная его подача обосновывается другими расчетными блоками модуля. В этой связи, прежде всего, необходимо отметить блок анализа транспорта шлама по стволу скважины, позволяющий рассчитать подачу раствора, необходимую для качественной очистки ствола скважины. Характеристики, позволяющие оценить качество промывки с позиции выполнения данной функции, показаны на рисунке 3.4.

Рисунок 3.4 – Результаты моделирования выноса шлама модулем Hydraulics

Как следует из рисунка, качество очистки ствола характеризуют следующие показатели:

- общая концентрация шлама в поперечном сечении кольцевого пространства скважины (Total Volume) и концентрация его части, взвешенной в потоке промывочной жидкости (Suspended Volume), выведенные на третьем слева мониторе;

- высота шламовых отложений в скважине (Bed Height), выводимая на крайнем правом мониторе.

По умолчанию данные показатели выводятся для минимально необходимого расхода бурового раствора (Min. Flowrate), также рассчитываемого программой и выводимого на втором слева мониторе. Для оценки полученных результатов в левой части окна присутствует монитор зенитного угла (Inclination), позволяющий судить о том, на каком из участков профиля проблема выноса шлама стоит наиболее остро.

Все параметры выводятся в виде зависимостей от глубины скважины по инструменту (Measured Depth) для определенного значения механической скорости бурения (Rate of Penetration). Последний параметр является основным фактором оптимизации и выводится в нижней части графического окна в виде движка, позволяющего мгновенно отслеживать реакцию целевых функций на изменение начального содержания шлама в растворе.

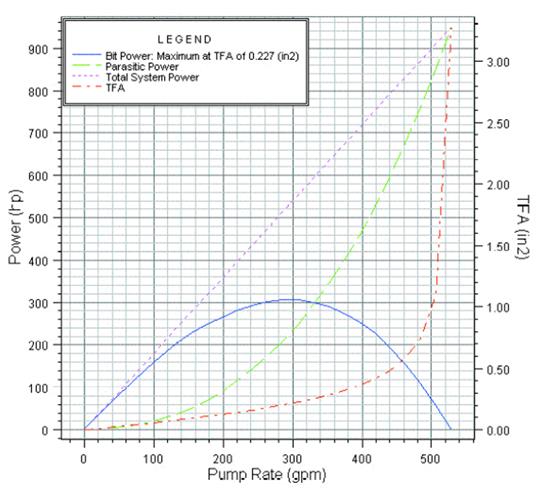

Другой расчетный блок оптимизирует работу долота. При этом может использоваться один из трех критериев: 1) максимум полезной гидравлической мощности, реализуемой на долоте; 2) максимум силы воздействия струи на породу; 3) максимум скорости истечения жидкости из насадок долота. Результаты этих расчетов для оптимизации по критерию гидравлической мощности представлены на рисунке 3.5.

Рисунок 3.5 – Результаты оптимизации долотных насадок, полученные в модуле Hydraulics

Из приведенных данных видно, что полная гидравлическая мощность (Total System Power) закономерно возрастает пропорционально расходу промывочной жидкости (Pump Rate), однако полезная часть этой мощности (Bit Power) имеет выраженный максимум при расходе 300 gpm, а при увеличении расхода сверх этого значения она резко падает. Причиной этого является паразитная мощность (Parasitic Power), нелинейно увеличивающаяся с ростом подачи промывочной жидкости. Выбор диаметра и количества гидромониторных насадок обеспечивается кривой суммарной площади промывочных отверстий долота (TFA), которая строится, исходя из обеспечения определенного уровня воздействия струи на забой. Для этого находят точку пересечения вертикальной линии, проведенной по оптимальному в смысле максимизации полезной мощности расходу, с кривой суммарной площади промывочных отверстий. Ордината найденной точки пересечения дает оптимальную площадь промывочных отверстий долота при установленном их количестве, что позволяет рассчитать диаметр гидромониторных насадок. В случае, указанном на рисунке, оптимальная площадь промывочных отверстий составляет 0,227 in2 при оптимальном расходе 300 gpm.

Модуль содержит также множество полезных утилит, например, расчет времени вымыва забойной пачки, расчет плотности выходящего из скважины раствора. Имеется возможность тонкой настройки параметров расчета на основе сопоставления проектных показателей промывки с их фактическими значениями, отслеживаемыми в режиме реального времени.

3.5 Модуль Surge

Модуль предназначен для расчета скачков давления, обусловленных динамическими процессами в скважине, включая свабирование, поршневание, начало и конец циркуляции. Основная область применения модуля – это расчет давлений в скважине при СПО и расхаживании, а также прогноз возможных поглощений и проявлений в результате имеющихся скачков давления. В качестве иллюстрации возможностей модуля можно привести следующие примеры конкретных технологических задач, сопряженных с динамическими скачками давления:

- обоснование параметров технологических жидкостей и режимов движения в скважине бурильных и обсадных колонн, особенно, в случаях небольшого кольцевого зазора и близких значений порового давления и давления гидроразрыва пласта;

- анализ спуско-подъемных операций, проводимых в глубоких скважинах в условиях высоких температур;

- оценка прочности обратных клапанов;

- анализ скачков давления при бурении и креплении с применением плавучих буровых установок, вызванных движением судна.

Для расчетов используется реологическая модель Кессона, позволяющая моделировать инерционные эффекты. Кроме того, рассчитываются коэффициенты упругости циркуляционной системы, включая пласты и цементный раствор.

Использование модуля Surge обеспечивает решение сложных задач, не имеющих известных аналитических решений, например, задачи прогноза динамических давлений, возникающих при расхаживании обсадной колонны в процессе закачки и продавки цементного раствора, с учетом осевой упругости движущихся труб. Кроме того, модуль успешно справляется с задачами, связанными с движением колонн в скважинах, заполненных сразу несколькими технологическими жидкостями.

Основные результаты расчета в модуле Surge представляются в виде следующих графиков:

- зависимость скорости движения труб при СПО от времени;

- зависимость динамического давления под башмаком колонны от времени;

- зависимость нагрузки на крюке в процессе СПО или расхаживания от времени;

- предельно допустимые давления при поршневании и свабировании.

Так, например, динамика давления в скважине при спуске и расхаживании хвостовика показана на рисунке 3.6. На кривой изменения давления при спуске хвостовика (RH Liner) отчетливо выделяются скачки, обусловленные положительным ускорением труб вначале их движения и отрицательным ускорением при их остановке. Кроме того, периодические скачки давления с меньшей амплитудой присутствуют и при равномерном движении труб, постепенно затухая после его прекращения. Как видно из рисунка наибольшие скачки давления возникают в скважине при расхаживании (кривая Reciprocation). При этом снижение динамического давления при свабировании достигает критического уровня, соответствующего притоку из пласта и обозначенного красной линии внизу графического окна. Используя данный график, пользователь может настроить параметры операции, будь то СПО или расхаживание, так, чтобы, сохранив максимальную эффективность, не допустить загрязнения пласта или притока из него. Существует также возможность оптимизировать компоновку низа и оснастку колонн таким образом, чтобы снизить возможные эффекты свабирования и поршневания. Для этого в распоряжении пользователя имеются обширные справочники, включающие обсадные, бурильные и насосно-компрессорные трубы, пакера, обратные клапаны, подвесные устройства и т.д. Используя нужные элементы, пользователь может создавать сколь угодно сложные компоновки бурильных и обсадных колонн, хвостовиков, колонн насосно-компрессорных труб, и затем виртуально опробовать их в скважине при различных скоростях движения.

Рисунок 3.6 – Динамика давления в скважине при спуске и расхаживании хвостовика, полученная в модуле Surge

3.6 Модуль StuckPipe

Модуль предназначен для расчета параметров оборудования и технологических операций, связанных с ликвидацией прихватов. При этом используется расчетная модель аналогичная модели, применяемой в модуле Torque/Drag, т.е. вычисляются все компоненты напряженного состояния бурильных труб. Отличие данного модуля – это его ориентированность на специфичные расчетные задачи, такие как определение места прихвата по данным о деформации труб под влиянием приложения к ним растягивающих усилий на устье скважины, определение типоразмера и параметров работы ясса, необходимых для освобождения от прихвата, построение зависимости растягивающей нагрузки в месте прихвата от величины растягивающих усилий, приложенных на устье скважины, определение максимальной неразрушающей нагрузки, приложенной к верхнему концу колонны для освобождения от прихвата. Кроме того, модуль позволяет рассчитать значения силовых факторов, необходимые для разъединения труб, включая предварительный и рабочий этапы. Программа в состоянии моделировать работу гидравлических, механических и гидромеханических ясов.

Максимальная растягивающая нагрузка рассчитывается модулем с использованием пространственной силовой модели, включающей силы трения, что дает более достоверные результаты в сравнении с традиционными методами, основанными на одноосном растяжении.

Основной результат работы модуля – таблица с рекомендуемыми режимами операций по освобождению от прихвата, а также запретными режимами, при которых велика вероятность аварий с оборудованием. Под режимом таких операций подразумевается сочетание крутящего момента на роторе и усилия на крюке, прилагаемых к трубам при попытке освободить колонну.

3.7 Модуль Critical Speed Analysis (CSA)

Модуль предназначен для анализа колебаний и вибраций бурильных колонн, с целью избежать аварий с инструментом, вызванных усталостью металла. Для анализа используется 3-D модель бурильной колонны, дискретизированная при помощи метода конечных элементов. Эта модель аналогична модели, применяемой в модулях Stuck Pipe и Torque/Drag, однако ее отличает наличие возможности модального анализа, т.е. определения собственных частот колебаний участков бурильной колонны. Резонансные частоты колебаний участков бурильной колонны рассчитываются методом «Forced Frequency Responce», предусматривающим получение отклика анализируемой системы в виде поперечных и продольных деформаций труб в ответ на изменение граничных условий в виде периодически действующей вынуждающей силы. Граничные условия изменяются заданием частоты вращения ротора, которая варьируется в определенном интервале, обусловленном техническими возможностями применяемого оборудования. Результаты анализа выводятся в графическом виде в форме зависимостей компонентов напряженного состояния труб или их деформаций от режимных параметров и глубины. Возможен вывод как в виде плоских, так и в виде объемных графиков. Если используются плоские графики, то выводится либо зависимость компонентов напряженного состояния в опасном сечении бурильной колонны от частоты ее вращения (рис.3.7), либо компоненты напряженного состояния, определенные при определенной скорости вращения, выводятся в зависимости от текущей координаты, в качестве которой обычно принимается расстояние от долота (рис.3.8).

Рисунок 3.7 – Результаты анализа влияния вращения на устойчивость УБТ

Компонентами напряженного состояния труб являются главное напряжение и касательное напряжение, обозначенные на рис.3.8 соответственно «Principal Resultant Stress», и «Shear Resultant Stress». Касательные напряжения в отсутствии крутильных колебаний постоянны, поэтому им соответствует одна кривая максимума. Главные же напряжения обусловлены в числе прочего напряжениями изгиба, которые на искривленных участках скважины, а также при потере устойчивости труб в результате вращения на прямолинейных ее участках являются знакопеременными, поэтому величина главных напряжений имеет минимум и максимум, выводимые на графиках порознь. Соответственно чем больше изгиб или прогиб, тем больше разница между кривыми максимума и минимума главных напряжений, от которой, собственно, и зависит «усталость» металла. На прямолинейных участках скважины в отсутствие вращения кривые главных напряжений накладываются друг на друга, что показано на рис.3.8.

Рисунок 3.8 – Изменение напряженного состояния труб по мере удаления от долота

Статическая прочность труб определяется величиной эквивалентного напряжения – «Equivalent Resultant Stress», обобщающего все компоненты их напряженного состояния, которое также выводится на графиках.

Для поиска критических частот вращения бурильной колонны, что является основной задачей, решаемой данным модулем, применяется следующая методика. Первоначально определяются опасные сечения бурильной колонны, наиболее подверженные потере устойчивости. Поскольку потере устойчивости труб способствуют сжимающие осевые усилия, оценка критической скорости вращения выполняется на призабойном участке ниже нейтрального сечения при бурении. Для этого анализируются зависимости компонентов напряженного состояния труб от расстояния до долота (рис.3.8), получаемые при последовательном ступенчатом увеличении частоты вращения при помощи движка «Rotational Speed» в нижней части графического окна. За опасные сечения принимаются те точки, в которых, прежде всего, возникают скачки главных напряжений, сопровождаемые разделением кривых, соответствующих минимуму и максимуму. Отделить скачки, вызванные потерей устойчивости труб, от скачков, связанных с участком перехода секций бурильной колонны, позволяют базовые зависимости, полученные при нулевой скорости вращения. После выявления опасных сечений для них выполняется подробный анализ влияния частоты вращения на напряженное состояние при помощи графиков, изображенных на рис.3.7. Используя эти графики, определяются критические (запретные) скорости вращения и допустимый диапазон частот вращения бурильной колонны. Например, по данным рис.3.7 допустимый диапазон частоты вращения бурильной колонны – 40-60 мин-1, а критическими частотами являются 70, 105, 143, 162 и 170 мин-1.

|

|

|

|

|

Дата добавления: 2015-06-28; Просмотров: 1248; Нарушение авторских прав?; Мы поможем в написании вашей работы!