КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Організація складського господарства підприємства

|

|

|

|

Організація збуту продукції.

Реализация своей продукции, выполнение работ и оказание услуг предприятием осуществляются в соответствии с хозяйственными договорами с потребителями, торговыми организациями.

Важнейшей задачей службы сбыта продукции является изучение потребностей в производимой предприятием продукции, обеспечение плана реализации продукции и ее отгрузки, ускорение оборачиваемости товаров в системе сбыта и снижение издержек обращения. Сбыт продукции на предприятии, план поставки, контроль за выполнением плана поставок; организацию комплектации изделий и конструкций и их отгрузку осуществляют отделы снабжения и сбыта.

Стоимость складской переработки материалов составляет от 2 да 4,5% общей себестоимости изделий. При этом 12-14% рабочих всего производственного процесса занято на данном переделе. Методы хранения и переработки сырья существенна отражаются на качестве выпускаемой продукции. Поэтому технологическая зона хранения и подготовки сырья должна обеспечить быстрейшую выгрузку, приемку и выдачу сырья, максимальную механизацию всех операций, достаточный (нормативный) запас материалов, раздельное и качественное хранение различных видов вяжущих и порошковых материалов, заполнителей, подготовку сырья в зимних условиях.

Объем склада и в большинстве случаев. его вид зависят от объема складских запасав, величина которых определяется географическим положением завода; видом транспорта, обеспечивающим подачу сырья; количеством сырья и неравномерностью его подачи.

Общая площадь склада  подразделяется на полезную

подразделяется на полезную  (занятую материалами или устройствами для их хранения) и оперативную (занятую перегородками, лестницами, подъемниками и т. д.) и определяется с учетам коэффициента использования площади склада

(занятую материалами или устройствами для их хранения) и оперативную (занятую перегородками, лестницами, подъемниками и т. д.) и определяется с учетам коэффициента использования площади склада  :

:

|

|

|

,

,

Где  - общий производственный запас материалов, т/м3;

- общий производственный запас материалов, т/м3;

- количество материала, укладываемого на 1 м2 площади склада, т или м3 (для песка и щебня (штабельные склады)

- количество материала, укладываемого на 1 м2 площади склада, т или м3 (для песка и щебня (штабельные склады)  , для других типов складов

, для других типов складов  , для цемента и порошковых материалов (бункерные склады)

, для цемента и порошковых материалов (бункерные склады)  , для силосов

, для силосов  .

.

Коэффициент использования площади склада определяется в зависимости от типа склада.

Таблица

Коэффициент использования площади склада

| Тип склада |

|

| Закрытые | 0,5 – 07 |

| Закрытые, оборудованные стеллажами | 0,4 – 05 |

| Закрытые при штабельном хранении грузов в бочках и мешках | 0,4 – 0,6 |

| Открытые для песка и щебня | 0,6 – 08 |

| Бункерные и силосные | 0,9 – 1,0 |

| Бункерные и силосные для цемента и порошковых материалов | 0,5 – 0,8 |

| Открытые для готовой продукции | 0,6 – 08 |

Процесс хранения и подготовки сырья можно разделить на следующие технологические переделы:

1) разгрузка и прием материалов с транспортных средств;

2) транспортирование материалов на хранение;

3) аккумулирование материалов;

4) подача материалов в зону изготовления изделий и конструкций.

Технологический расчет первых трех переделав производится с учетом интенсивности поступления и объема сырья, а расчет 4-го передела - по интенсивности потребления основным производством.

Разгрузка и прием материалов с транспортных средств осуществляются на специально оборудованных площадках и устройствах с точечным или фронтальным способами разгрузки.

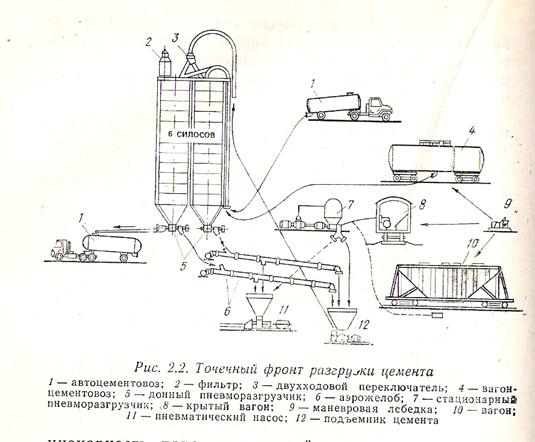

Точечный способ разгрузки применяется для приема сыпучих материалов, например цемента или порошковых материалов, независимо от мощности завода. Стационарность приемного устройства позволяет максимально механизировать почти все операции по разгрузке: подачу транспортных емкостей, открывание и подъем люков, разгрузку сырья, рыхление и даже очистку емкостей и т. д.

|

|

|

В настоящее время для приема заполнителей наибольшее распространение получили бункерные приемные устройства, а для цемента и порошковых материалов - приемные устройства с пневматическими станциями (рис. 2.2).

Фронтальный способ разгрузки применяется на заводах производительностью до 50 тыс. м3 переработки сыпучих материалов (при разгрузке транспорта гравитационным способом и черпанием материала грейферными кранами) или до 150 тыс. м3 (при использовании разгрузочных машин типа С-492). Особенностями этого способа разгрузки являются большая протяженность разгрузочного фронта, значительные капиталовложения, малая степень механизации (особенно на заводах небольшой производительности), значительные затраты на содержание подъездных путей и разгрузочных устройств.

В современных условиях наибольшее распространение получили следующие виды разгрузочных работ при соответствующем виде транспорта и фронте разгрузки: саморазгрузка, т. е. гравитационная разгрузка думпкаров и гондол; разгрузка платформ сталкиванием материалов; разгрузка полувагонов и платформ черпанием материалов; гравитационная разгрузка саморазгружающихся барж, автосамосвалов, конвейеров и вагонеток подвесного канатного транспорта; разгрузка барж средствами гидромеханизации или грейферными кранами (табл.2.1).

Таблица

Технологические расчеты по разгрузке и приему материалов

| Показатель | Формула | Обозначение |

| Длина разгрузочного фронта, м |

|  - число одновременно разгружаемых транспортных единиц; - число одновременно разгружаемых транспортных единиц;  - длина транспортной единицы, м; - длина транспортной единицы, м;  - расстояние между транспортными единицами, м - расстояние между транспортными единицами, м

|

| Число одновременно разгружаемых единиц, шт |

|  - общее число транспортных единиц в составе; - общее число транспортных единиц в составе;  - норма времени разгрузки состава по договору, ч; - норма времени разгрузки состава по договору, ч;  - время разгрузки транспортной единицы, ч - время разгрузки транспортной единицы, ч

|

| Длина складских путей, м |  при

при

|  - длина устройства, подающего транспортные единицы на разгрузку (локомотив, буксир и т.д.), м - длина устройства, подающего транспортные единицы на разгрузку (локомотив, буксир и т.д.), м

|

| Число механизмов разгрузки, шт. |

|  - количество материалов, поступающих в сутки, т; - количество материалов, поступающих в сутки, т;  - число подач материалов; - число подач материалов;  - производительность машин, т/ч - производительность машин, т/ч

|

| Затраты времени на разгрузку, ч |

|  - виды машин - виды машин

|

Транспортирование и аккумулирование сырья производится транспортом циклического (грейферы, бульдозеры, экскаваторы, штабелеукладчики) и непрерывного действия (конвейеры, пневмотранспорт) с хранением составляющих бетона в штабелях, бункерах и силосах.

|

|

|

При выборе транспортных средств и аккумулирующих устройств должны учитываться следующие факторы: производственный запас материалов  , площадь склада

, площадь склада  , допустимое минимальное количество отсеков, бункеров или силосов для раздельного хранения составляющих, тип разгрузочного и приемного устройства. При компановке складов следует учитывать следующие параметры складирования.

, допустимое минимальное количество отсеков, бункеров или силосов для раздельного хранения составляющих, тип разгрузочного и приемного устройства. При компановке складов следует учитывать следующие параметры складирования.

Таблица

Параметры складирования

| Наименование параметра | Величина |

| Максимальная высота при свободном падении нерудных материалов (крупных заполнителей), Н, м | |

| То же при складировании мелких заполнителей, м | |

| Максимальный угол наклона ленточных конвейеров с гладкой лентой, град | |

| Угол естественного откоса заполнителей, град: гравий сухой | |

| гравий влажный | |

| щебень (сухой и влажный) | |

| песок (сухой и влажный) | |

| Наименьшее количество отсеков для хранения, шт: различных фракций песка | |

| крупного заполнителя | |

| Различных видов и марок цемента или порошковых материалов | не менее 4 |

Для выбора транспортных средств необходимо определить следующее:

1) количество машин непрерывного действия

;

;

2) количество машин циклического действия

;

;

3) количество пневмоустановок для подачи цемента и порошковых материалов

,

,

Где  - количество материалов, поступающих в сутки, т;

- количество материалов, поступающих в сутки, т;

- скорость движения транспорта (ленты), м/мин;

- скорость движения транспорта (ленты), м/мин;

- вес материала, приходящийся на 1 м транспорта, т/м;

- вес материала, приходящийся на 1 м транспорта, т/м;

- коэффициент загрузки непрерывного транспорта (0,8 – 0,9);

- коэффициент загрузки непрерывного транспорта (0,8 – 0,9);

- количество часов работы оборудования в сутки, ч;

- количество часов работы оборудования в сутки, ч;

- среднее расстояние транспортировки, м;

- среднее расстояние транспортировки, м;

- продолжительность цикла загрузки и разгрузки транспортера, мин;

- продолжительность цикла загрузки и разгрузки транспортера, мин;

- вес материала, перемещаемого за цикл, т;

- вес материала, перемещаемого за цикл, т;

- процент потерь времени (10 – 15%);

- процент потерь времени (10 – 15%);

- удельный вес воздуха, кг/м3;

- удельный вес воздуха, кг/м3;

- весовая концентрация смеси, кг/м3;

- весовая концентрация смеси, кг/м3;

|

|

|

- рабочая скорость воздуха, м/мин (540 – 1500);

- рабочая скорость воздуха, м/мин (540 – 1500);

- внутренний диаметр трубопровода, м.

- внутренний диаметр трубопровода, м.

Подача материалов в зону потребления сырья осуществляется различными видами транспорта непрерывного и циклического действия и состоит из следующих операций: погрузка сырья, транспортирование и подача его аккумулирующие емкости. Наиболее рациональным видом загрузочных устройств являются такие, которые обеспечивают гравитационную или пневматическую подачу материалов (бункера, силосы, люки). В этом случае транспорт размещается в специальных траншеях, расположенных ниже отметки аккумулирующих емкостей. Расчет и подбор механизмов можно производить по методике, принятой для расчета транспорта, подающего материалы на склады с той разницей, что его производительность в этой зоне определяется по максимальной мощности потребляемых установок.

Классификация складов может быть проведена по следующим признакам:

1) по типу емкостей - штабельно-секторные, штабельно-кольцевые, штабельно-линейные, штабельно-траншейные, эстакадно-штабельные, бункерные и силосные (силосно-линейные, силосно-кольцевые) и т. д.;

2) по способу хранения - открытые, закрытые и частично закрытые;

3) по виду внешнего транспорта - прирельсовые, безрельсовые, причальные и комбинированные;

4) по территориальной ориентации - линейно протяженные с последовательным размещением материалов вдоль рельсовых и безрельсовых путей; параллельно рядовые с расположением материалов параллельными штабелями, секторами.

Для рационального выбора типа складского хозяйства необходимо использовать метод сравнения вариантов по следующим основным показателям: удельные капиталовложения на строительство и оборудование склада, себестоимость переработки 1 т сырья, производительность труда или трудоемкость складских операций.

Для хранения и комплектования готовых к отправке изделий и конструкций на предприятии предусматриваются склады готовой продукции. Объемы этих складов зависят от производительности завода, вида продукции, величины нормативных запасов. Например, для предприятий строительной индустрии размеры склада готовой продукции рекомендуется принимать в пределах, указанных в табл. 2.2.

Таблица

Параметры для проектирования складов готовой продукции

| Показатель | Рекомендуемые значения |

| Запас готовых изделий на складе, сут. | 10 – 14 |

| Высота штабелирования изделий при хранении в горизонтальном положении, м: мелких с объемом до 1 м3 | 1,5 |

| крупных с объемом более 1 м3 | |

| Объем изделий, хранящихся в горизонтальном положении, на 1 м площади склада, м3: ребристые панели (в бетоне) | 0,5 |

| пустотелые панели (в объеме изделий) | 1,8 |

| линейные элементы правильной формы (в бетоне) | |

| Объем изделий (панелей, находящихся в вертикальном положении, в стеллажах на 1 м2 площади склада), м3 | 1,2 |

| Коэффициент, учитывающий проходы между штабелями изделий | 1,5 |

| Минимальная ширина проходов между штабелями, м | 0,7 |

| Коэффициент, учитывающий проезды и площадь под путями кранов, тележек, площади под проезд автомашин и под железнодорожные пути для складов: с мостовыми кранами | 1,3 |

| с башенными кранами | 1,5 |

| с козловыми кранами |

Доставка грузов на материальный склад и склады готовой продукции производится в соответствии с календарными графиками. Материалы и изделия на складе принимаются в соответствии с требованиями, изложенными в технической документации и в инструкциях. Принятые материалы размещаются в отведенных для них местах хранения в установленном порядке – по маркам, сортам, размерам и т.д. Учет движения запасов на материальных складах ведется с помощью специальной картотеки.

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 480; Нарушение авторских прав?; Мы поможем в написании вашей работы!