КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Способы разливки стали

|

|

|

|

Применяют два основных способа разливки стали:

- разливку в изложницы;

- непрерывнуя разливка.

Разливку в изложницы подразделяют на разливку сверху и сифоном.

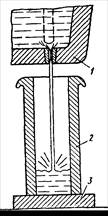

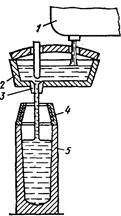

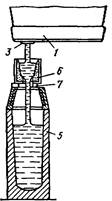

При разливке сверху (рис. 8.1) сталь непосредственно из ковша 1 поступает в изложницы 2, устанавливаемые на чугунных плитах — поддонах 3. После заполнения каждой изложницы стопор или шиберный затвор ковша закрывают, ковш транспортируют к следующей изложнице, вновь открывают стопор (шиберный затвор) и после заполнения сталью новой изложницы цикл повторяют.

|

|

|

Рис.8.1. Схема разливки стали сверху

а – из разливочного ковша; б – через промежуточный ковш; в – через промежуточную воронку

1 — сталеразливочный ковш; 2 — промежуточный ковш; 3 — стакан; 4 — прибыльная надставка; 5 — изложница; 6 — промежуточная воронка; 7 — подставка

Иногда при разливке сверху применяют двухстопорные ковши; это позволяет одновременно заполнять две изложницы и сократить длительность разливки. С целью уменьшения напора струи и разбрызгивания металла на стенки изложниц разливку сверху иногда ведут через промежуточные ковши (рис. 8.1, б) и в отдельных случаях через промежуточные воронки (рис. 8.1, в ).

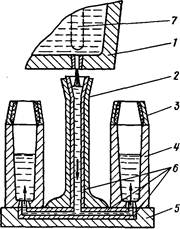

При сифонной разливке, основанной на принципе сообщающихся сосудов, сталью одновременно заполняют несколько (от двух до шестидесяти) изложниц. Жидкая сталь из ковша поступает (рис. 8.2) в установленную на поддоне футерованную изнутри центровую, а из нее по футерованным каналам поддона в изложницы снизу. После наполнения всех установленных на поддоне изложниц стопор (шиберный затвор) закрывают и ковш транспортируют к следующему поддону и т.п.

|

|

|

Рис. 8.2. Схема сифонной разливки стали: 1 — сталераэливочный ковш; 2 — центровая; 3 — прибыльная надставка; 4 — изложница; 5 — поддон; б — сифонный кирпич; 7 — стопор

Рис. 8.2. Схема сифонной разливки стали: 1 — сталераэливочный ковш; 2 — центровая; 3 — прибыльная надставка; 4 — изложница; 5 — поддон; б — сифонный кирпич; 7 — стопор

Оба способа разливки обладают рядом преимуществ и недостатков. Сифонная разливка имеет следующие преимущества перед разливкой сверху:

1) одновременная отливка нескольких слитков сокращает длительность разливки плавки и позволяет разливать в мелкие слитки плавки большой массы;

2) вследствие сокращения общей длительности разливки скорость подъема металла в изложнице может быть значительно меньшей, чем при разливке сверху;

3) поверхность слитка получается чистой, так как металл в изложницах поднимается спокойно без разбрызгивания;

4) повышается стойкость футеровки ковша и улучшаются условия работы стопора и шиберного затвора вследствие меньшей длительности разливки и уменьшения числа открываний и закрываний стопора или затвора;

5) во время разливки можно следить за поведением поднимающегося металла в изложниице и в соответствии с этим регулировать скорость разливки.

Недостатки сифонной разливки:

1) сложность и повышенная стоимость разливки, обусловленны расходом сифонного кирпича, установкой дополнительного оборудования и значительными затратами труда на сборку поддонов и центровых;

2) дополнительные потери металла в виде литников (0,7—2,5 % от массы разливаемой стали) и возможность потерь при прорывах металла через сифонные кирпичи;

3) необходимость нагрева металла в печи до более высокой температуры, чем при разливке сверху, так как он дополнительно охлаждается в каналах сифонного кирпича.

Преимуществами разливки сверху являются:

1) более простая подготовка оборудования к разливке и меньшая стоимость разливки;

2) отсутствие расхода металла на литники;

3) температура металла перед разливкой может быть ниже, чем при сифонной разливке.

|

|

|

Вместе с тем, разливке сверху присущи следующие недостатки:

1) образование плен на поверхности нижней части слитков, что является следствием разбрызгивания металла при ударе струи о дно изложницы. Застывшие на стенках изложницы и окисленные с поверхности брызги металла не растворяются в поднимающейся жидкой стали, образуя дефект поверхности — плены, которые не свариваются с металлом при прокатке, благодаря чему поверхность прокатанных заготовок приходится подвергать зачистке, удаляя участки с дефектами, что ведет к потерям металла;

2) большая длительность разливки;

3) из-за большой длительности разливки снижается стойкость футеровки ковша и в связи с большим числом открываний и закрываний ухудшаются условия работы стопора или шиберного затвора.

Оба способа разливки широко применяют. Сифонной разливкой, как правило, получают слитки массой менее 2,5 т. Потери металла при разливке сифоном и сверху в виде скрапа и недоливов составляют 0,6—1,9%; при разливке сифоном дополнительно теряется 0,7—2,5 % разливаемой стали в виде литников.

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 1569; Нарушение авторских прав?; Мы поможем в написании вашей работы!