КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сталеразливочный ковш

|

|

|

|

Оборудование для разливки стали

Ковш, в который выпускают металл из сталеплавильного агрегата после окончания плавки, служит для разливки стали в изложницы или на установках непрерывной разливки, а в последние годы зачастую и для проводимой перед разливкой внепечной обработки жидкого металла.

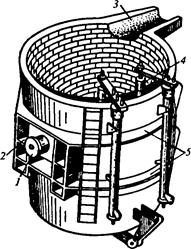

На рис. 8.4 показан сталеразливочный ковш, оборудованный двумя стопорами 4 (двухстопорный ковш); часто применяют также одностопорные ковши.

На рис. 8.4 показан сталеразливочный ковш, оборудованный двумя стопорами 4 (двухстопорный ковш); часто применяют также одностопорные ковши.

Рис. 8.4. Общий вид двухстопорного сталеразливочного ковша

Ковш представляет собой выполненный из стальных листов футерованный сосуд, имеющий форму усеченного конуса, расширяющегося кверху. Кожух ковша изготавливают сварным из стальных листов толщиной до 30 мм. К кожуху крепят две цапфы 7, для чего служит привариваемый к кожуху снаружи цапфовый пояс из двух кольцевых ребер 5 и двух групп поперечных и продольных ребер жесткости 2. За цапфы ковш захватывают крюками мостового крана, который транспортирует ковш и удерживает его над изложницами во время разливки.

Вместимость ковшей по массе жидкой стали изменяется в пределах от 5 до 480 т. Ковши, предназначенные только для разливки, должны помимо жидкой стали вмещать немного (2—3 % от массы жидкой стали) сливаемого из печи шлака, который предохраняет металл от быстрого охлаждения во время разливки. Лишний шлак, попадающий в ковш из печи, вытекает через носок 3. Отношение диаметра кожуха к высоте находится в пределах 0,75—0,90; конусность стен составляет 3-3,5%.

Для разливки стали из ковша по изложницам служит стакан со стопором или шиберным (скользящим) затвором.

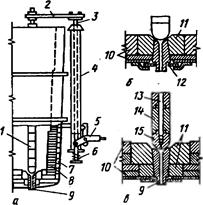

Стакан, через который жидкая сталь вытекает из ковша, вставляют в днище ковша в специальный гнездовой кирпич (см. рис. 8.5, б, в); Стакан имеет форму усеченного конуса с отверстием круглого сечения с диаметром 25—120 мм. Высота стаканов в зависимости от емкости ковша равна 120—440 мм. Наибольшее распространение получили стаканы из магнезита и шамота. В ковшах большой емкости применяют магнезитовые стаканы, так как в процессе разливки они размываются металлом медленнее шамотных. В больших ковшах применяют сужающиеся книзу стаканы, которые устанавливают изнутри ковша (см. рис. 8.5, в), в малых ковшах— сужающиеся кверху, которые вставляют и закрепляют с помощью упорной шайбы снаружи ковша (см. рис.8.5, б).

|

|

|

Стопор служит для закрывания и открывания отверстия стакана. Он представляет собой (см. рис. 8.5, в) металлический стержень диаметром 40—60мм, защищенный от воздействия жидкой стали и шлака шамотными трубками (катушками). Нижний конец стержня имеет нарезку, на которую навинчивают огнеупорную пробку 15 (см. рис. 8.5, в) обычно из высокоглиноземистого шамота.

Рис. 8.5. Стопорный механизм (а) и установка в сталеразливочном ковше (6, в):

1 — стопор; 2 — вилка; 3 — ползун; 4 — направляющая; 5 — рычаг; 6 — пружина; 7,8— арматурный и рабочий слои футеровки соответственно; 9 — стакан; 10 — футеровка дна ковша; 11 — гнездовой кирпич; 12 — упорная шайба; 13 — стержень; 14 — шамотная трубка; 15 — пробка

Для подъема и опускания стопора служит стопорный рычажный механизм (см. рис. 8.5, а). Ползун с вилкой и закрепленным в ней стопором перемещают с помощью рычага 5 вручную, а иногда дистанционно посредством гидравлического или механического привода.

Стакан и стопор служат одну разливку, после чего их заменяют. Перед установкой в ковш набранный стопор тщательно просушивают.

Шиберный затвор крепят к кожуху днища ковша под разливочным стаканом, вставляемым с наружной стороны ковша.

Одна из конструкций шиберного затвора показана на рис. 8.6. Он включает неподвижный корпус 9 с вмонтированной в него огнеупорной плитой 3, подвижный шибер 8, с вмонтированными огнеупорной плитой 4 и стаканом-коллектором 5 и рамку 7, скрепленную прижимными болтами с корпусом. Рамка направляет движение шибера и прижимает его к корпусу 9, тем самым прижимая огнеупорные плиты друг к другу; силу прижатия можно регулировать, вращая гайки прижимных болтов.

|

|

|

Рис. 8.6. Шиберный затвор в открытом (а) и закрытом (б) положении: 1 — гнездовой кирпич; 2 — разливочвый стакан; 3 — неподвижная огнеупорная плита; 4 — подвижная огнеупорная плита; 5 — стакан-коллектор; 6 — шток гидроцилиндра; 7 — направляющая рамка; 8 — подвижный шибер; 9 — неподвижный корпус

В огнеупорных плитах имеется круглое отверстие; когда плиты расположены так, что отверстия в них совпадают, сталь вытекает из ковша; сдвинув нижнюю плиту прерывают струю. Перемещение шибера с огнеупорной плитой осуществляют с помощью гидроцилиндра, управление которым дистанционное. Стакан-коллектор 5 формирует вытекающую из ковша струю стали.

Плиты обычно выполняют бикерамическими — основу ее, например, составляет спеченный магнезит, а рабочий контактный слой сделан из плавленого магнезита; для изготовления плит применяют корунд и другие огнеупоры. Поверхность скольжения плит пришлифовывают и смазывают (например, графито-смоляной смазкой). Шиберный затвор устанавливают на ковш,р собранном виде; его собирают в специализированном отделении цеха. Затвор служит без замены от одной до трех плавок, чаще его заменяют после каждой разливки. Иногда применяют поворотные затворы, в которых совмещение отверстий в огнеупорных плитах достигают путем вращения нижней плиты.

рафинирования стали в ковше; при рафинировании возрастает продолжительность пребывания стали в ковше и стопор подвергается воздействию активных по отношению к огнеупорам шлаков и рафинирующих добавок.

Футеровка стале разливочных ковшей

Футеровка ковша может быть из формованных огнеупоров (кирпичей) либо монолитной из огнеупорных масс. Ковши футеруют шамотным кирпичом или изготавливают монолитную из SiO2.

Толщину футеровки стен в нижней части ковша делают большей, чем в верхней, так как здесь она более длительное время находится под воздействием жидкого металла. Эта толщина достигает 350 мм. Рабочий слой изнашивается и его заменяют через 10—19 плавок, выполняя кладку вручную (в течение 4—8 ч). После выкладки нового рабочего слоя футеровку просушивают в течение 6—20 ч, нагревая докрасна горелками. Расход ковшевого кирпича составляет 5—12 кг/т стали. Стойкость монолитной футеровки при горячей эксплуатации ковшей достигает 40—140 плавок.

|

|

|

Промежуточные ковши. Промежуточные ковши и воронки применяют при разливке спокойной стали сверху для уменьшения разбрызгивания струи металла при ее ударе о дно изложницы, что позволяет уменьшить количество плен на слитках. Для уменьшения теплопотерь ковш накрывают футерованной крышкой. Емкость промежуточных ковшей достигает 35 т.

Промежуточная воронка имеет металлический кожух, который футеруют огнеупорной массой из шамотного порошка и огнеупорной глины на жидком стекле с добавкой графита; в нижней части воронки устанавливают разливочный стакан диаметром от 18 до 40 мм. Воронки либо устанавливают на прибыльную часть изложницы, либо подвешивают к сталеразливочному ковшу.

Торкретирование футеровки ковшей

Торкретирование — это нанесение огнеупорной массы на внутреннюю поверхность футеровки ковша. Обычно торкретируют изношенные участки футеровки.

Торкрет-покрытие должно прочно сцепляться с рабочей поверхностью футеровки, а при попадании в ковш металла сплавляться с ней, образуя единое целое. Благодаря торкретированию повышается стойкость футеровки ковша и снижается расход ковшевых огнеупоров.

На отечественных заводах используют преимущественно полусухое торкретирование, при котором торкрет-установка через сопло с помощью сжатого воздуха наносит на футеровку огнеупорную массу с влажностью 8—15 %; при этом огнеупорный порошок смешивается с водой в сопле установки. Футеровка ковша перед торкретированием должна иметь температуру в пределах 60—180°С.

Торкретирование осуществляют последовательным нанесением нескольких слоев толщиной по 5—10 мм до получения общего слоя требуемой толщины. Стойкость нанесенного при торкретировании огнеупорного слоя составляет 2—6 разливок, после чего торкретирование нужно повторять.

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 2352; Нарушение авторских прав?; Мы поможем в написании вашей работы!