КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Механическое разрушение

|

|

|

|

Разрушением называется процесс разделения изначально цельного тела на части под действием приложенных нагрузок. Более строгого или точного определения этому понятию дать невозможно из-за большого многообразия его проявлений. Даже самое общее определение, которое было приведено здесь, не относится к тем случаям, когда разделение тела на части вызывается не механическим, а каким-либо другим воздействием, например, коррозионным. Поэтому, говоря о разрушении, необходимо обязательно уточнять, при каких условиях оно имеет место. Наиболее плодотворным является кинетический подход, предложенный Я. Б. Фридманом. В его рамках разрушение рассматривается как процесс, проходящий с течением времени последовательно подготовительную, критическую и закритическую стадии. В этом случае удаётся с наибольшей полнотой проследить и понять механизмы разрушения, а также установить степень влияния разнообразных внешних и внутренних факторов на сопротивление разрушению.

Способ классификации видов разрушения зависит от выбора тех или иных классификационных признаков. Я. Б. Фридман предложил классификацию следующую (табл. 1.3).

Таблица 1.3

Классификация основных видов механического разрушения

| № | Классификационный признак | Разрушение |

| Характер силового воздействия: - нагрузка изменяется в основном монотонно; период постоянной нагрузки отсутствует или он мал по отношению к периоду разрушения; — период изменяющейся нагрузки соизмерим с периодом разрушения; — нагрузка периодически многократно изменятся в процессе разрушения | кратковременное однократное статическое;- длительное однократное статическое замедленное усталостное | |

| Ориентация макроскопической поверхности разрушения при разных способах нагружения (растяжение, сжатие, изгиб, кручение, вдавливание и т. п.): — макроскопическая поверхность разрушения перпендикулярна направлению наибольших напряжения и деформации, объём пластически деформированного материала в зоне разрушения крайне мал; — макроскопическая поверхность разрушения наклонена примерно под углом 45° к направлению наибольшего напряжения | отрыв; срез | |

| Соотношение размеров зоны разрушения и размеров структурных элементов; | субмикроскопическое третьего рода микроскопическое второго рода; микроскопическое первого рода | |

| Степень пластической деформации, которая предшествует разрушению | хрупкое; макрохрупкое, но микро- пластическое; пластическое | |

| Структурное расположение поверхности раз- рушения | внутрикристаллитное; межкристаллитное; смешанное | |

| Степень развития разрушения | начальное, при котором поверхность трещины зна-чительно меньше площади сечения тела; развитое, в том числе полное | |

| Влияние внешней среды | вызванное снижением поверхностной энергии из-за наличия, например, легкоплавких покрытий, вызванное коррозией, связанное с радиационным облучением |

|

|

|

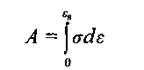

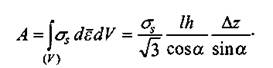

Анализ приведенной классификации показывает, что приблизительно две трети её связаны с предварительным деформирующим воздействием на тело. С учётом этого из только что проведенного нами предварительного рассмотрения пластической деформации можно сделать вывод, что механическое разрушение является предельным случаем неупругой деформации, когда тело под действием напряжений разделяется на части. Удельная работа, совершённая при этом, определяется как интеграл

(1.35)

(1.35)

Материалы, в которых перед разрушением происходит значительная пластическая деформация, называются пластичными. Материалы, в которых перед разрушением она отсутствует (или, строго говоря, является пренебрежимо малой), считаются хрупкими. На рис. 1.35 показано примерное соотношение между работами разрушения малопластичной (1) и пластичной (2) сталей. Площадь, ограниченная обеими кривыми 0(е), численно равна интегралу (1.35), рассчитанному для каждого из случаев.

|

|

|

Из рис. 1.26 и 1.35 следует, что механическое разрушение наступает в результате нарастания нагрузки. При однократном воздействии монотонно нарастающего усилия возможны два основных типа разрушения — хрупкое и пластическое (вязкое). В обоих случаях тело разделяется на части до того, как в месте расчленения площадь его поперечного сечения уменьшится до нуля.

Рис. 1.35. Графическое соотношение между работами разрушения малопластичной (1) и пластичной (2) сталей

Таким образом, для разрушения характерно наличие некоторой поверхности разрушения. В хрупких материалах величина предшествующей остаточной деформации пренебрежимо мала и площадь поверхности разрушения очень незначительно отличается от исходной площади поперечного сечения. В этом случае говорят о хрупком разрушении. Эксперименты показывают, что оно наступает без каких-либо заметных предварительных изменений образца. Хрупкое разрушение распространяется поперёк плоскости действия наибольших растягивающих напряжений со скоростью порядка скорости звука в разрушаемой среде. Неорганические стёкла, полимеры и металлы с объёмноцентрированной кубической решёткой проявляют склонность к хрупкому разрушению при температурах достаточно низких для протекания пластической деформации. Разделение тела на части при наличии значительной пластической деформации с образованием ясно выраженной поверхности разрушения называется пластическим (вязким) разрушением. Площадь поверхности разрушения, возникающей при этом, заметно отличается от исходной площади поперечного сечения в месте расчленения. Вязкому разрушению обычно уделяется меньше внимания, чем хрупкому. Это связано с меньшей его опасностью при эксплуатации технических материалов, поскольку оно развивается со значительно меньшей скоростью, чем хрупкое, а напряжение, которое необходимо для его развития, превышает значение макроскопического предела текучести, используемого на практике при расчётах прочности деталей и конструкций. Хотя случаи пластического разрушения в условиях эксплуатации конструкционных материалов сравнительно редки, изучение этого явления, тем не менее, имеет большое значение для определения правильных режимов многих технологических операций механической обработки конструкционных материалов, таких как, например, прессование, экструзия, глубокая вытяжка, волочение и т. д.

|

|

|

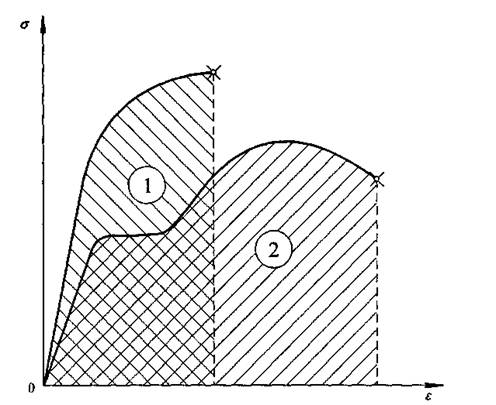

Рис. 1.36 Типичные виды изломов при растяжении образцов а - шиферное (древовидное) разрушение, б — разрушение с образованием конуса и чашечки, в - розеточное разрушение; г — разрушение путем среза, д - зернистый излом.

Закономерности пластического разрушения металлов обычно изучаются с помощью испытаний разрывных образцов на растяжение. Некоторые примеры результатов таких испытаний показаны на рис. 1.36.

Длинные цепочки включений, ориентированные в осевом направлении, могут вызвать изломы в плоскостях, параллельных оси образца. Примерами такого осевого разрушения являются шиферное (древовидное) и розеточное разрушения (рис. 1.36, а, в). Впрочем, шиферное разрушение, например, в холоднотянутой проволоке может возникнуть даже без присутствия очевидных включений.

Одним из наиболее часто встречающихся случаев пластического разрушения является разрушение с образованием конуса и чашечки (рис.36, б). Зачастую под термином „ пластическое разрушение " понимается именно этот, и только этот тип расчленения. Его макроскопическая картина при испытаниях на растяжение выглядит следующим образом. По мере увеличения нагрузки образец постепенно удлиняется и уменьшается в диаметре, причём изменения его линейных размеров равномерно распределяются по всей рабочей длине (стадия равномерного удлинения, участок OAD на рис. 1.26). Далее, обычно после достижения нагрузкой наибольшего значения, наблюдается потеря устойчивости деформации и на образце возникает шейка (точка Н на рис. 1.26). В результате её появления во внутренних областях соответствующего сечения образца создаётся объёмное напряжённое состояние — трёхосное растяжение, которое накладывается на внешнее осевое напряжение. На заключительном этапе этого процесса происходит разделение образца, сопровождающееся появлением излома, показанного на рис. 1.36, б.

|

|

|

Эксперименты показывают, что образование в ходе пластической деформации шейки представляет собой неотъемлемую часть и, более того, непременное условие развития такого типа разрушения. Необходимо заметить, что роль пластической деформации в этом случае не ограничивается созданием своеобразного напряжённого состояния, а величина сужения поперечного сечения в области шейки не может быть критерием пластического разрушения. Так, при использовании иной схемы деформирования, отличающейся большей долей сжимающих напряжений, можно достичь и значительно большей деформации, чем та, которая соответствует сужению шейки при разрушении. Например, при холодном волочении проволоки из нержавеющей стали удаётся получить намного большее относительное уменьшение диаметра, чем при сужении в шейке, однако при последующем испытании на растяжение шейка всё равно образуется, хотя и будет иметь меньшие размеры, чем в случае нагружения исходного материала. При обработке стальной проволоки с двухфазной структурой (волочение патентированной проволоки из углеродистой стали со структурой сорбита) значения относительного сужения не только не уменьшаются после волочения с умеренным обжатием, но даже увеличиваются. Если растягивать образец при одновременном наложении всестороннего давления (под действием гидростатического сжатия), то можно получить такие значения сужения в шейке, при которых в обычных условиях растяжения наступает разрушение. Дальнейшее растяжение уже без гидростатического сжатия снова вызывает пластическую деформацию в области шейки, предшествующую разрушению. Таким образом, ни создание характерного напряжённого состояния в области шейки, ни достижение определённого уменьшения диаметра образца, ни даже упрочнение не являются достаточными условиями пластического разрушения. Кроме того, из самой сути этого процесса следует, что пластическая деформация должна не только предшествовать ему, но и сопровождать его, в том числе и на заключительной стадии. При этом её роль, очевидно, заключается в удалении материала из области разрушения.

На рис. 1.36, г показано разрушение путём среза. Оно возникает в образцах, которые перед разрушением дают сравнительно малую шейку. Истинные причины его появления пока не известны, а одно из возможных объяснений основано на том, что в действительности в плоскости разрушения, кроме касательного, всегда действует и нормальное напряжение. Тогда разрушение будет происходить вдоль плоскости спайности, которая расположена перпендикулярно по отношению к векторной сумме этих двух напряжений.

В сравнительно хрупких материалах разрушение может происходить перпендикулярно по отношению к направлению наибольших растягивающих напряжений не только в центре, но и по всему сечению образца. В результате создаётся зернистый излом (рис. 1.36, д). Он весьма характерен для таких материалов, как чугун.

Возможны и другие типы разрушения. Монокристаллы некоторых металлов с гранецентрированной кубической решёткой (медь, серебро) способны разделяться на две части с образованием шейки, которая вырождается в линию — так называемое „лезвие ножа". В других кристаллах с такой же решёткой (например, в сплаве медь — алюминий) шейка может практически отсутствовать, а разделение будет происходить после интенсивного скольжения с образованием грубых полос деформации.

Обычным типом разрушения при кручении является срез по плоскости, перпендикулярной к оси образца. В более хрупких материалах наблюдается винтовой излом, свидетельствующий, что при кручении здесь преобладает влияние нормальных напряжений.

В поликристаллах высокопластичных металлов с гранецентрированной кубической решёткой непрерывное растяжение, в конце концов, приводит к уменьшению площади поперечного сечения образца до исчезающе малой величины. При этом шейка сводится к точке, после чего следует разделение тела на две части. Такой тип расчленения называется разрывом.

|

Рис. 1.37. Локализованное скольжение в монокристалле цинка

В отличие от разрушения, он сопровождается большим удлинением образца. Разница между удлинениями при разрыве и разрушении является количественной мерой чувствительности материала к разрушению. Разрыв может произойти и в монокристаллах при условии, что сдвиг в них осуществляется лишь в одной плоскости скольжения. При достижении наибольшей нагрузки произойдёт локализация деформации, в результате чего обе части образца начнут просто сдвигаться относительно друг друга (рис. 1.37). В этом случае удлинение при разрыве будет зависеть от ориентации системы кристаллографических плоскостей скольжения.

Хрупкое разрушение и разрыв представляют собой два крайних диаметрально противоположных типа расчленения, пластическое же разрушение занимает между ними промежуточное положение. Можно сказать иначе: разрыв является предельным случаем пластического разрушения, и свойственен телам, ведущим себя как идеально пластичные. В зависимости от внешних условий нагружения и структурного состояния многие материалы могут разрушаться как хрупко, так и вязко. Например, существуют очень пластичные материалы, в которых на ранней стадии нагружения накапливается значительная общая деформация, а затем с большей скоростью и меньшей энергоёмкостью происходит образование прямого излома, характерного для хрупкого разрушения. По энергетическим соображениям это разрушение следует отнести к категории вязкого, однако по всем остальным признакам, несмотря даже на то, что оно происходит при напряжении, превышающем предел текучести, его необходимо рассматривать как хрупкое. В определённых условиях разрушение по своему микромеханизму может быть вязким и сопровождаться значительной пластической деформацией. Однако, если эта деформация из-за своей малой энергоёмкости будет охватывать лишь небольшой объём материала, то с инженерной точки зрения разрушение будет расцениваться как хрупкое, хотя оно и сопровождается образованием косого излома.

В поликристаллических материалах разрушение может быть внутризёренным (транскриталлитным) и межзёренным (интеркристаллитным). Переход от первого вида ко второму в большинстве случаев сопровождается охрупчиванием и связан с „аномальными" изменениями структуры и химического состава границ зёрен или их приграничных объёмов. Это свойственно, в том числе, металлам и сплавам с гранецентрированной кубической решёткой, которые в обычных условиях к хрупкости не склонны. Причина таких изменений заключается в повышенной концентрации примесей в приграничных объёмах, что часто приводит к появлению частиц новой фазы. Если она оказывается более хрупкой, чем матрица, то хрупкое разрушение выделившихся частиц нарушает сплошность границ и влечёт межзёренное разрушение. Описанные явления можно наблюдать в аустенитных хромоникелевых сталях при выделении вдоль границ зёрен карбидов, в конструкционных легированных сталях в состоянии отпускной хрупкости, в железе, обогащённом кислородом, в меди с добавками сурьмы и т. д.

Прочность твёрдого тела и характер разрушения очень сильно зависят от состояния его поверхности. Например, хрупкие в обычных условиях кристаллы каменной соли становятся пластичными, если при деформировании их погрузить в воду и растворить неровный поверхностный слой. При высушивании хрупкость кристаллов восстановится, поскольку в его ходе будет иметь место образование на ещё влажной поверхности неровностей вследствие „обратной" кристаллизации и эти неровности вызовут концентрацию напряжений в прилегающих к ним областях материала. Удалив с поверхности кристалла соляной раствор, можно придать ему пластические свойства вновь и в сухом состоянии. Это явление называется эффектом Иоффе. Оно характерно для всех кристаллических тел. С зависимостью прочности от состояния поверхности твёрдого тела тесно связано и влияние масштабного фактора. Оно заключается в том, что с увеличением размеров тела его хрупкость возрастает. Это объясняется статистической теорией дефектов, согласно которой вероятность существования опасного дефекта, способного инициировать разрушение, снижается по мере уменьшения размеров образца. Например, тонкие стеклянные волокна диаметром 50 мкм имеют в 50 раз большую прочность, чем массивные образцы, изготовленные из того же стекла1 \ Однако длительное травление плавиковой кислотой, удаляющее „дефектный" наружный слой и создающее идеально ровную поверхность, повышает прочность массивных образцов до прочности волокон.

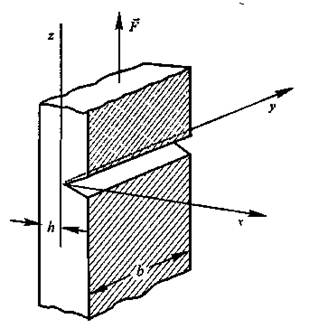

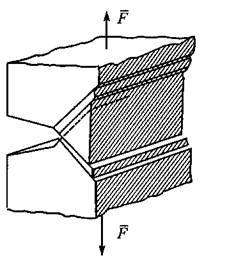

Проявления эффекта Иоффе связаны не только с существованием на поверхности тела неровностей, которые укладываются в рамки инженерного понятия шероховатости. Они могут быть вызваны и наличием на поверхности надрезов или профилей, относящихся к категории надрезов. Этот частный случай является весьма примечательным. Кроме своей практической важности, он входит в то сравнительно небольшое число исключений, для которых к настоящему времени удалось решить задачу нахождения непосредственно предшествующего разрыву удлинения поликристаллического образца. Пусть плоская пластина из неупрочняющегося материала, содержащая на одной из сторон надрез, подвергается простому растяжению (рис. 1.38). При упругом нагружении в вершине надреза возникнет очень высокая концентрация напряжений. С возрастанием нагрузки именно здесь в первую очередь появится пластическая деформация, которая затем станет распространяться наружу.

До тех пор, пока она не пройдёт по всему сечению образца, значительного увеличения степени его деформации не будет. На этом этапе расчёт напряжённо-деформированного состояния даже в простейших условиях плоской задачи оказывается настолько трудным, что пока ещё рано говорить о получении окончательной строгой количественной оценки. Вместе с тем, уже сейчас можно вычислять предельную нагрузку, при которой пластическое течение не сдерживается упругим окружением. Её величина определяется наибольшей нагрузкой, допускаемой для неупрочняющегося материала, исходя из условия отсутствия разрушения.

Рис. 1.38. Пластина с односторонним надрезом

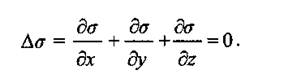

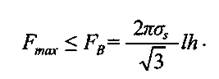

Нижняя граница оценки этой нагрузки находится на основе условия равновесия, когда напряжения везде в рассматриваемом объёме меньше предела текучести:

(1.36)

(1.36)

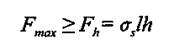

Решив уравнение (1.36), получим, что предельная нагрузка

Должна удовлетворять неравенству:

(1.37)

(1.37)

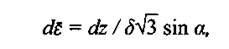

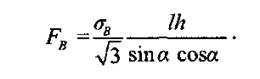

где Fh — усилие, соответствующее нижней границе оценки; / и h — соответственно ширина и наименьшая толщина пластины. Оценка верхней границы требует определения нагрузки, которая гарантированно вызовет пластическую деформацию в материале, обладающем жёсткопластическими свойствами (рис. 1.32, в или г). Поскольку при пластическом течении эквивалентное напряжение равно пределу текучести as, а эквивалентная деформация сдвига, который концентрируется в тонком слое толщиной <5, лежащем между двумя жёсткими частями, составляет

где а — угол скольжения, выбранный так, чтобы получить наименьшую величину верхней границы, то согласно уравнению (1.35) полная работа пластической деформации

(1.38)

(1.38)

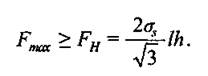

Эта работа не зависит от толщины слоя сдвига. Из формулы (1.38) следует, что верхняя граница предельной нагрузки определяется усилием, работа которого равна работе пластической деформации. При перемещении нижнего конца относительно верхнего на величину Az полная работа внешних сил равна FAz, тогда искомая верхняя граница определяется усилием

(1.39)

(1.39)

Для уточнения оценки предельной нагрузки необходимо определить величину самой низкой из всех возможных верхних границ. Она имеет место при а = 45°. Предельная нагрузка должна быть меньше этой величины.

(1.40)

(1.40)

Расчёты показывают, что FB примерно на 15% превышает значение Fh, найденное с помощью неравенства (1.37).

Если вначале сдвиг происходил лишь в одной плоскости, расположенной под углом 45° к оси растяжения и начинающейся от вершины надреза, любое деформационное упрочнение приведёт к появлению ещё одного сдвига в другой плоскости. Поэтому следует ожидать появления симметричной деформационной картины, при которой в полосах скольжения возникает средняя относительная сдвиговая деформация, равная единице (рис. 1.39).

|

Рис. 1.39. Чередующийся сдвиг в образце с односторонним надрезом

Таким образом, попеременный сдвиг в двух активных плоскостях скольжения приводит к тому, что при разрыве образец получает удлинение, равное его наименьшей толщине h. Необходимо заметить, что в действительности разрывное удлинение надрезанных образцов, как правило, составляет от половины до удвоенной величины их наименьшего размера. Последнее объясняется расширением области пластической деформации вследствие деформационного упрочнения.

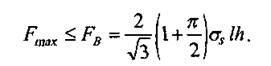

Если пластина надрезана с двух противоположных сторон, материалу легче течь вокруг углов от боков надрезов, чем испытывать сдвиг и разрушаться с изломом, выходящим на поверхность. Для такого образца результирующая верхняя граница предельной нагрузки

(1.41)

(1.41)

Она более чем в три раза выше нагрузки, которую может выдержать равномерно нагруженная пластина, имеющая такое же наименьшее поперечное сечение. Чтобы получить нижнюю границу оценки величины предельной нагрузки, необходимо найти распределение напряжений, при котором во всех точках тела выполняется условие равновесия и одновременно нигде действующие напряжения не превышают предел текучести. Если допустить, что в средней части пластины такое распределение равномерно, то

(1.42)

(1.42)

Эта граница настолько отличается от верхней, что ни одна ни другая не могут быть использованы на практике. Обе они требуют уточнения на основе исследований общей формы условий равновесия и пластичности для плоскодеформированного состояния. В результате, получим:

(1.43)

(1.43)

Можно убедиться, что одновременно (1.43) является и нижней границей оценки. Для этого достаточно показать, что ни в одной точке тела, даже вне деформированной области, равновесное напряжение не превышает предела текучести. Точно решение позволяет установить, что для того, чтобы пластическая деформация закончилась именно разрывом, а не разрушением с выходящим на поверхность изломом, в случае, например, острого надреза полная ширина образца /должна быть в 10 раз больше, чем расстояние между вершинами надреза.

Соотношение (1.43) показывает, что предельная нагрузка для образца с двусторонним надрезом при плоском деформированном состоянии тоже примерно в три раза больше нагрузки, выдерживаемой гладким образцом. Всё сказанное важно и для интерпретации итогов испытаний на твёрдость. Действительно, если растяжение заменить сжатием и рассматривать только нижнюю половину образца, то задачу легко свести к случаю внедрения в материал наконечника твердомера. Здесь также среднее напряжение окажется В три раза большим предела текучести.

|

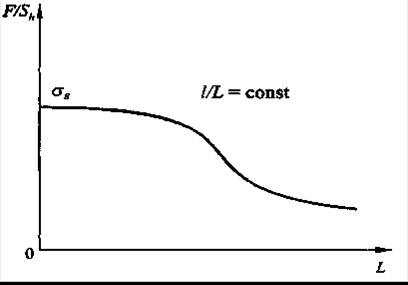

Рис. 1.40. Зависимость среднего разрушающего напряжения в сечении-нетто от линейных размеров образца с надрезом глубиной Н.

Опыты С. В. Серенсена и Н. А. Махутова показали, что с увеличением абсолютных размеров образца среднее разрушающее напряжение в сечении с надрезом уменьшается (рис. 1.40). Это сечение получило название сечения-нетто. Результаты опытов можно также истолковывать как одно из проявлений влияния масштабного фактора. Для материалов, обладающих хрупкими свойствами, среднее значение разрушающего напряжения в сечении-нетто оказывается равным пределу прочности σв, а для модели идеального упругопластичного тела оно апроксимируется величиной σ s. Рассмотренные примеры находят практическое применение при расчётах на прочность резьб и в других случаях. При однородном сжатии, изгибе или кручении разрыв, в отличие от растяжения, произойти не может, поскольку поперечное сечение образца в этих случаях никогда не станет исчезающе малым.

Характер разрушения сильно зависит от внешних условий. Наиболее важными среди них являются температура и скорость нагружения, „мягкость" или „жёсткость" напряжённого состояния, свойства нагружающей системы и окружающей среды. Металлы с объёмноцентрированной кубической решёткой, например — железо и вольфрам, а также ионные соли (хлорид натрия, хлорид серебра) и оксид магния, в которых с уменьшением температуры и увеличением скорости деформации действующее напряжение быстро возрастает, обнаруживают изменение вида разрушения, аналогичное охрупчиванию стёкол. Другой, возможно, более общей чертой их деформационного поведения является способность к сколу вдоль известных кристаллографических плоскостей.

„Мягкость" или „жёсткость" напряжённого состояния связаны с тем, что в действительности условия нагружения могут быть нерегулярными, а зачастую и нерегулируемыми. Да и самонапряжённое состояние, как правило, оказывается значительно сложнее, чем одноосное растяжение. Поэтому разрушение может возникнуть не сразу, а лишь после повторного, возможно даже многократного (циклического) воздействия, в том числе и такого, которое при однократном приложении не вызывает не только расчленения тела, но и его сколько-нибудь заметной макроскопической пластической деформации. Явление изменения состояния материала в результате действия на него циклически изменяющихся во времени деформаций и напряжений, приводящее к прогрессирующему разрушению, называется усталостью. Оно наблюдается не только у хрупких, но и у очень пластичных материалов. Способность материала воспринимать циклические нагрузки без разрушения называется усталостной (циклической) прочностью. Она определяется числом циклов нагружения, которые при заданном напряжении предшествуют разрушению. Здесь же следует назвать и ещё одну характеристику прочности твёрдых тел в отношении разрушения — предел выносливости σ-1. Это наибольшее напряжение, при котором твёрдое тело выдерживает без разрушения определённое количество циклов нагружения, принимаемое за базу испытаний.

Говоря о напряжённом состоянии, приводящем к разрушению, нельзя не упомянуть о тепловых напряжениях, возникающих, например, в сварном шве при его охлаждении или появляющихся в теле детали в результате термической обработки. При неравномерном распределении тепловых потоков, а такая неравномерность в той или иной степени всегда имеет место, в определённых точках охлаждаемого объёма величина этих напряжений может приблизиться к пределу текучести или даже превзойти его. Тогда здесь возникнет локальная пластическая деформация, которая способна привести к местному нарушению сплошности материала — образованию трещины. Её появление означает развитие местного разрушения.

Влияние окружающей среды может быть как необратимым, так и обратимым. Подразумевается, что механические свойства материала могут либо не восстанавливаться, либо полностью восстанавливаться после удаления некоего вещества, действующего на его поверхность извне. Примером необратимого воздействия химически активной среды на поведение материала под нагрузкой являются коррозионные процессы, скорость которых возрастает под действием напряжений. Коррозионное растрескивание под напряжением или другие коррозионно-механические эффекты способны вызвать переход от пластичного разрушения к хрупкому даже у металлов и сплавов с гранецентрированной кубической решёткой, которые нельзя привести в хрупкое состояние другими способами. Сильное влияние на механические свойства материала могут оказывать нерастворяющие жидкие среды, содержащие поверхностно-активные вещества (ПАВ). В этом случае адсорбция (поверхностное поглощение) активного вещества поверхностями уже имеющихся на теле детали нарушений сплошности (теми же трещинами) приводит к увеличению эффективной поверхностной энергии и, следовательно, к облегчению процесса деформации и разрушения кристаллического тела. Явление облегчения деформации и разрушения твёрдых тел, находящихся в таких условиях, называется эффектом Ребиндера. Оно играет важную роль в замедленном разрушении хрупких тел при длительном воздействии нагрузки, величина которой недостаточна для быстрого разрушения (в явлении статической усталости).

Из всего сказанного следует, что понятия хрупкого и вязкого разрушения, как и понятие разрушения вообще, чрезвычайно трудно определить без конкретизации условий протекания процесса. Эта конкретизация состоит в указании условных „допусков" на величину разрушающего напряжения по отношению к макроскопическому пределу текучести, на вид излома в микро- или макроскопическом масштабе, на величину поглощённой энергии или на степень остаточной деформации и т. д. В этой связи Т. Екобори предложил считать хрупким такое разрушение, при котором относительное сужение поперечного сечения образца не превышает нескольких процентов. Второй важный вывод касается механизма разрушения. Если при пластической деформации после каждого элементарного сдвигового акта происходит восстановление внутрикристаллических связей, то при разрушении эти связи не восстанавливаются. В результате происходит нарушение сплошности тела, которое представляет собой две противоположные свободные поверхности, не взаимодействующие между собой, и острую вершину с не полностью нарушенными межатомными (межмолекулярными) связями. Такое нарушение называется трещиной. В вершине трещины наблюдается концентрация напряжений тем большая, чем меньше радиус закругления трещины и чем больше её длина. Именно отсюда и происходит дальнейшее распространение разрушающей деформации. Таким образом, важнейшей особенностью процессов разрушения является их локальность. Тогда сопротивление кристаллического вещества разрушению, по крайней мере на той его стадии, когда разрастается магистральная трещина, определяется не свойствами всего вещества, а лишь свойствами тех небольших объёмов, которые находятся на пути трещины, растущей под действием приложенных напряжений. В зависимости от поведения этих объёмов в разных условиях нагружения трещина может быть хрупкой или пластичной (вязкой). Именно по этому признаку удобнее всего классифицировать виды разрушения.

По современным представлениям непременным условием зарождения трещин в кристаллах является пластическая деформация кристаллического вещества. Это мнение было впервые высказано ещё в 1925 году Н. Н. Давиденковым. Оно получает всё новые и новые подтверждения в многочисленных экспериментах. Их результаты со всей определённостью показывают, что, например, в металлах хрупкий отрыв вообще невозможен.

Различают две стадии развития трещины: докритическую и закритическую. На первой из них в теле в ходе пластической деформации образуются микроскопические нарушения сплошности деформируемого объёма, которые называются микротрещинами. Их размеры соизмеримы с элементами микроструктуры и составляют порядка тысячных долей миллиметра. Далее следует докритическое подрастание трещин. Оно связано с тем, что на краях трещины упругое напряжение, отнесённое к единице площади её поверхности, резко возрастает. При некоторой величине нагрузки, приложенной на достаточном удалении от этого дефекта, перенапряжение может достичь предела текучести кристаллического материала и трещина будет увеличиваться. Экспериментально установлено, что при достижении трещиной определённой критической длины её последующий рост может происходить самопроизвольно и не требовать дополнительного возрастания нагрузки. Такое автокаталитическое развитие трещины называется закритическим. Оно характеризуется малой энергоёмкостью и, следовательно, должно быть отнесено к разряду хрупкого разрушения. Трещина, ведущая себя подобным образом, называется хрупкой. В развитие этого подхода вязкой считается трещина, рост которой требует непрерывного повышения действующего напряжения. Соответственно разрушение, вызванное образованием и распространением вязкой трещины, будет вязким (пластическим). Важным отличием пластического разрушения от хрупкого является то, что его можно остановить в любой момент. Для этого достаточно снизить действующее напряжение до значения, не превышающего предел текучести материала перед трещиной.

В соответствии с кинетическим подходом в общем случае можно выделить четыре периода:

1. Начальный ускоренный (инкубационный), связанный с первоначальным возрастанием нагрузки от нуля до какой-то конечной величины;

2. Период торможения, сопровождающийся упрочнением;

3. Стационарный период, протекавший с постоянной скоростью;

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 4529; Нарушение авторских прав?; Мы поможем в написании вашей работы!