КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Автоматическая вибродуговая наплавка

|

|

|

|

Схема процесса наплавки. Автоматическая вибродуговая наплавка является разновидностью электродуговой наплавки и отличается от нее в основном тем, что электрическая дуга горит не постоянно, а периодически. Это обеспечивается сообщением концу электродной проволоки коле-бательного движения, вызывающего замыкание и разрыв питающей дугу электрической цепи.

Во время короткого замыкания цепи через контакт электродной проволоки с наплавляемой деталью проходит ток плотностью более 600 А/мм2, благодаря чему в месте контакта создается высокая температура, вызывающая оплавление конца проволоки. Под действием вибратора проволока разрывается, и часть ее в виде капли остается на наплавляемой поверхности. Образующаяся после разрыва проволоки электрическая дуга расплавляет оставшийся на детали металл, обеспечивая его прочное сцепление с материалом детали. Таким образом, нагрев и расплавление металла происходят за счет тепла периодически создаваемых короткого замыкания и электрической дуги. Цикл наплавки частицы металла включает следующие стадии:

— создание контакта электрода с деталью и короткого замыкания между ними;

— расплавление конца проволоки под действием тока короткого замыкания и ее прилипание к детали;

— принудительный разрыв контакта между проволокой и деталью;

— образование в месте разрыва проволоки электрической дуги;

— расплавление под действием дуги оставшейся на детали в виде капли проволоки;

— погасание электрической дуги;

— подвод электродной проволоки к детали и начало нового цикла.

При частоте промышленного тока 50 Гц продолжительность одного цикла — 0,01 с.

Вибродуговая наплавка может выполняться в жидкости, среде защитных газов и под слоем флюса, которые защищают металл от окисления. Наплавка с применением охлаждающей жидкости (3—6%-ный раствор в воде кальцинированной соды или 15—20%-ный раствор глицерина) получила наибольшее распространение. При этом виде наплавки деталь нагревается на глубину до 2 мм до температуры 40—80 °С.

|

|

|

Вибродуговую наплавку рекомендуется вести на постоянном токе обратной полярности, так как при переменном токе выше вероятность образования дефектов в наплавленном слое.

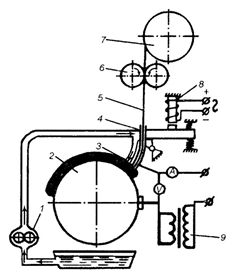

На рис. 4.29 приведена схема вибродуговой наплавки с подачей охлаждающей жидкости. Подлежащая наплавке деталь 3 устанавливается в патроне или в центрах токарного станка. На его суппорте монтируется наплавочная головка, содержащая механизм 6 подачи проволоки 5 с кассетой 7 и электромагнитный вибратор 8 с мундштуком 4. В зону наплавки насосом 1 подается охлаждающая жидкость, которая защищает металл от окисления. Вибратор создает колебания конца проволоки с частотой 50—110 Гц и амплитудой, которая обычно составляет 0,75—1,0 диаметра проволоки. При такой амплитуде обеспечивается надежное размыкание и замыкание электрической цепи, обеспечивается стабильность процесса наплавки и равномерное наложение наплавочного материала.

Рис. 4.29. Схема вибродуговой наплавки: 1 — насос; 2 — наплавляемая деталь; 3 — канал для подачи охлаждающей жидкости; 4 — вибрирующий мундштук; 5 — электродная проволока; б — механизм подачи проволоки; 7 — кассета с проволокой; 8 — электромагнитный вибратор; 9 — катушка индуктивности

Напряжение источника тока при вибродуговой наплавке недостаточно для образования электрической дуги между проволокой и деталью. Поэтому последовательно с источником питания включена катушка индуктивности 9, в которой при разрыве сварочной проволоки возникает ЭДС. Суммарного напряжения источника питания и ЭДС катушки индуктивности достаточно для возникновения сварочной дуги, которая горит до следующего контакта электрода с деталью или несколько меньше в зависимости от накопленной в катушке индуктивности энергии. Последняя и, следовательно, продолжительность горения дуги регулируются изменением индуктивности катушки за счет числа подключенных ее витков.

|

|

|

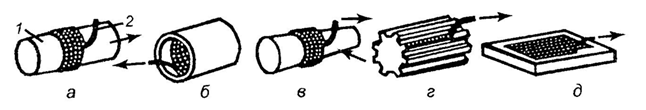

Вибродуговую наплавку применяют при восстановлении деталей из углеродистых, низколегированных сталей, серого, ковкого и высокопрочного чугуна, не испытывающих значительную динамическую нагрузку. Этим способом восстанавливают детали с цилиндрическими, коническими наружными и внутренними поверхностями, а также с плоскими поверхностями (рис. 4.30).

Рис. 4.30. Схемы вибродуговой наплавки изношенных поверхностей: а — наружных цилиндрических; б — внутренних цилиндрических; в — наружных конических; г —шлицевых; д — плоских: 1 — деталь; 2 — электрод

Преимущества вибродуговой наплавки:

— незначительный нагрев, что позволяет наплавлять тонкие детали;

— возможность закалки наплавленного металла в процессе его нанесения, что исключает необходимость в последующей термической обработке деталей;

— небольшая зона термического влияния, в результате чего химический состав и физико-химические свойства материала детали почти не изменяются;

— высокая производительность процесса;

— минимальная деформация детали, что позволяет уменьшить толщину наплавляемого слоя для создания необходимого припуска под дальнейшую ее обработку.

Основным недостатком вибродуговой наплавки в жидкости является снижение на 40—45 % усталостной прочности наплавленных деталей, что объясняется возникновением в поверхностном слое остаточных напряжений растяжения и микротрещин вследствие резкого охлаждения водой нагретого металла. Кроме того, имеет место неравномерность твердости наплавленного слоя, а высокая скорость затвердевания расплавленного металла создает условия для образования пор.

Усталостная прочность деталей повышается при вибродуговой наплавке в среде защитных газов, при этом наплавленный слой в зависимости от марки электродной проволоки имеет твердость НВ 160—450. Наилучшее качество вибродуговой наплавки обеспечивается при применении флюса.

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 1770; Нарушение авторских прав?; Мы поможем в написании вашей работы!