КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сварка и наплавка чугунных деталей

|

|

|

|

У деталей из чугуна заваривают трещины и отверстия, приваривают отколотые части, наплавляют износостойкие покрытия.

Особенности сварки чугуна. Все чугуны, из которых изготовляются корпусные детали машин и механизмов, являются трудно свариваемыми материалами, что обусловлено высоким содержанием в них углерода. При быстром охлаждении это приводит к образованию в околошовной зоне твердых и хрупких закалочных структур, в том числе и структуры белого чугуна, который трудно поддается механической обработке. Из-за разных коэффициентов линейного расширения серого и белого чугунов в сварном шве возникают внутренние напряжения, которые могут быть причиной трещин.

Особенностью сварки чугуна является то, что из-за отсутствия переходного пластического состояния при нагреве до плавления он практически сразу переходит из твердого состояния в жидкое и обратно в твердое при охлаждении. С одной стороны, это создает значительные технологические трудности в выполнении сварки, а, с другой, препятствует полному выделению газов и шлака из расплавленного металла, вследствие чего сварочный шов получается пористым и загрязненным шлаковыми включениями. Этому способствует и образующаяся на поверхности расплавленного чугуна твердая корка из тугоплавких оксидов, которая также затрудняет выделение из него газов.

Сварку чугунных деталей выполняют электродуговым или газопламенным методами без предварительного подогрева (холодная сварка) или с предварительным подогревом (горячая сварка).

Горячая сварка чугуна. По сравнению с холодной горячая сварка чугуна обеспечивает лучшее качество, однако, требует применения специального нагревательного и теплоизоляционного оборудования: (печи, кожухи, термостаты и т.д.) и значительных затрат энергии. Поэтому ее применяют только в тех случаях, когда необходимо получить наплавленный металл, близкий по структуре и физико-механическим свойствам к металлу детали. Свариваемую деталь нагревают в печи или другим способом до температуры 650—680 °С. Нагрев рекомендуется проводить в два этапа: вначале в течение 1 ч деталь нагревают до температуры 400 °С, а затем в течение 0,5 ч до 650-680 °С.

Во время сварки температура детали не должна опускаться ниже 500 °С. Для обеспечения этого рекомендуется нагретую деталь закрывать специальным кожухом или теплоизоляционным материалом, а сварку производить через окна в нем. Благодаря более длительному охлаждению сварочной ванны наплавленный металл лучше очищается от газов и шлаков, выравнивается его состав, снижаются сварочные напряжения, что позволяет избежать трещин в детали. После выполнения сварочных работ деталь снова нагревают до температуры 650—680 °С и затем медленно охлаждают, например, вместе с печью или накрытой теплоизоляционным материалом (кожухом).

Газовая сварка. При горячей сварке чугуна более высокое качество обеспечивает газовая сварка ацетиленокислородным пламенем. В качестве присадочного материала применяются чугунные прутки марок А и Б диаметром 6—10 мм. Прутки марки Б имеют повышенное содержание кремния, который снижает отбеливание чугуна, и поэтому рекомендуются также при сварке с местным подогревом тонкостенных деталей. Кроме указанных прутков, применяют бракованные поршневые кольца из серого чугуна, которые также имеют повышенное содержание кремния. При газовой сварке чугуна обязательно применение флюса, который должен обладать следующими свойствами: предохранять от окисления расплавленную ванну; растворять и переводить в шлак образующиеся оксиды кремния и марганца; окислять и частично растворять графитные включения чугуна на свариваемых поверхностях; увеличивать текучесть сварочных шлаков. Одним из лучших является флюс марки ФСЧ-1 следующего состава (% по массе): бура — 23, кальцинированная сода — 27, азотнокислый натрий — 50.

Пламя горелки должно быть нейтральным при расходе ацетилена из расчета 100—120 л/ч. С учетом этого выбирают номер наконечника газовой горелки.

Электродуговая сварка. Она применяется для ремонта менее ответственных деталей с толстыми стенками. Рекомендуется применять электроды ОМЧ-1, представляющие собой прутки марки Б со специальным покрытием. Используется также порошковая проволока ППЧ-2, ППЧ-3, ППЧН-7.

Холодная сварка чугуна. Холодная сварка получила более широкое применение по сравнению с горячей из-за простоты выполнения и меньших затрат энергии. В частности, она применяется для устранения трещин и заварки пробоин в тонкостенных корпусных и крупногабаритных чугунных деталях, которые требуют последующей механической обработки и эксплуатируются под нагрузкой при тепловом воздействии.

При холодной сварке в зоне сварного шва происходят отбеливание и закалка, сопровождаемые ростом внутренних напряжений, которые могут привести к образованию трещин. Если при сварке чугуна использовать электрод даже из низкоуглеродистой стали, то металл шва получается высокоуглеродистым, т.е. будет хрупким и твердым. Поэтому важно снизить поступление углерода в сварочную ванну. Практически это достигается уменьшением глубины проплавления за счет ограничения сварочного тока, выбором состава покрытия электрода, выполнением сварного шва в несколько слоев.

Для повышения качества сварки и предотвращения образования трещин важно обеспечить достаточную пластичность наплавленного шва. С этой же целью рекомендуется:

— правильно выбирать сварочные материалы и режим сварки;

— выполнять сварку на постоянном токе обратной полярности;

— наплавлять валики длиной не более 40—50 мм по определенной схеме;

— проковывать швы во время кристаллизации наплавленного металла;

— равномерно нагревать и охлаждать зону сварки.

Изменяя состав и толщину покрытия электрода, скорость сварки и силу тока, можно получить стальной шов с составом и свойствами в диапазоне от закаленной высокоуглеродистой стали до мягкой отпущенной низкоуглеродистой.

Для снятия имеющихся в детали напряжений и предупреждения возникновения сварочных напряжений при холодной сварке применяют местный подогрев детали до температуры не выше 400 °С, специальные электроды, а также специальные способы сварки. К ним относятся: сварка с наложением так называемых отжигающих валиков обычными электродами из низкоуглеродистой стали и сварка с помощью специальных электродов. Кромки трещины для сваривания разделывают механическим способом (фрезерованием, строганием, слесарной обработкой) или оплавлением металла газовой горелкой с избытком кислорода. Перед сваркой подогретые кромки и конец электрода покрывают слоем флюса.

Сварка отжигающими валиками. Этот способ позволяет рационально использовать тепло, выделяющееся при сварке. Сварка выполняется следующим образом: накладывают сварной валик длиной 35—50 мм электродом Э-34 и затем на него, не прерывая дуги, в обратном направлении наваривают второй валик. Благодаря этому первый валик нагревается дополнительно и дольше остывает, поэтому закаленная часть шва частично подвергается нормализации. При этом верхний валик менее подвержен закалке. В результате снижается твердость наплавленного металла и частично снимаются остаточные напряжения. В зависимости от толщины стенки детали возможно наложение различного числа валиков в два или в три слоя. При толщине стенки свыше 15 мм применяют многослойную наплавку.

При многослойной наплавке большое значение имеет правильное нанесение сварочных слоев. Первый слой следует наплавлять электродом диаметром 3 мм или пучком электродов диаметром 2 мм, а остальные — электродом диаметром 4—5 мм. Первый тонкий стальной слой отжигается при наложении второго, более толстого слоя, причем часть углерода из него переходит в верхний слой, в результате чего толщина твердого закаленного слоя уменьшается до 0,3 мм.

При ремонте чугунных деталей холодной сваркой для повышения прочности соединения часто применяют установку в свариваемых частях детали шпилек диаметром 6—12 мм с последующей их обваркой общим слоем металла.

Шпильки располагают в шахматном порядке в обеих свариваемых частях на расстоянии между центрами не менее четырех диаметров резьбы. Они должны быть плотно ввинчены в деталь и выступать над поверхностью на 3—4 мм. На резьбовых поверхностях не должно быть загрязнений. Число шпилек принимается из условия обеспечения прочности соединения на срез. В зависимости от толщины детали шпильки могут быть сквозные и несквозные.

Сварка чугуна с применением шпилек связана с дополнительными затратами времени на сверление отверстий, нарезание резьбы и установку шпилек. Для исключения этих операций холодную сварку чугуна выполняют также без установки шпилек. В этом случае площадь соприкосновения детали с наплавленным слоем должна быть в 2 раза больше площади сечения излома, а толщина наваренного слоя быть равной примерно половине этой площади.

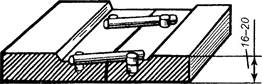

При ремонте чугунных деталей с толстыми стенками (свыше 15 мм) с целью повышения прочности сварного соединения дополнительно применяют также усиливающие элементы. Например, на рис. 4.41 показано усиление шва в виде приваренных к шпилькам стальных анкеров.

Рис. 4.41. Установка усилительных элементов при за варке трещины в толстостенной детали

Сварку осуществляют в два этапа: вначале сваривают между собой усиливающие элементы с перерывами для охлаждения, а затем выполняют полную заварку с применением отжигающих валиков.

Сварка специальными электродами. Для холодной электродуговой сварки чугуна применяют специальные электроды с сердечником из стали или цветных сплавов диаметром 3—4 мм. Из стальных рекомендуются электроды ЦЧ-4 и АНЧ-1. Первый имеет сердечник из никельсодержащей проволоки Св-08Н50 с содержащим титан или ванадий покрытием. При сварке этим электродом обеспечивается высокая прочность соединения наплавленного металла с деталью при хорошей обрабатываемости сварного шва резанием. Сварка производится электродами диаметром 3—4 мм. Перед сваркой рекомендуется подогреть деталь до 150—200 °С, а наложенные валики сразу же проковывать.

Электроды АНЧ-1 имеют стержень из нержавеющей проволоки Св-04X19Н9 или Св-04Х19Н9Т с фтористо-калиевым покрытием УОНИ-13/55. При наплавке таким электродом образуется пластичный, плотный и хорошо обрабатываемый шов из железоникелевого сплава твердостью около 160 НВ.

Применяются также специальные электроды из цветных металлов и сплавов. Сварка ими менее экономична, но обеспечивает получение пластичного шва, достаточно прочного и хорошо поддающегося механической обработке. На основе медных сплавов изготавливаются электроды ОЗЧ-1, МНЧ-1, МНЧ-2, ОЗЖН-1 и др., дающие в сварном шве мягкий металл, содержащий медь, никель.

Электроды ОЗЧ-1 имеют стержень из медной проволоки и фтористо-кальциевое покрытие, содержащее железный порошок (50 %). Процесс сварки рекомендуется вести короткой дугой, участками длиной 30—60 мм. Каждый участок необходимо проковать и продолжить сварку после охлаждения шва до 50—60 °С. Наплавленный шов представляет собой железомедный сплав, обладающий хорошей вязкостью. Однако возможно отбеливание чугуна, что затрудняет последующую механическую обработку.

Лучшее качество сварки обеспечивают электроды МНЧ-1, стержень которых изготовлен из монель-металла (63 % Ni + 37 % Си) и имеет покрытие УОНИ-13/55. Сварка выполняется электродами диаметром 3—4 мм короткой дугой, участками 20—30 мм, которые сразу же проковываются. Сварочный шов представляет собой в данном случае медно-никелевый сплав, достаточно хорошо поддающийся механической обработке.

Вместо медно-никелевых электродов можно также использовать железоникелевые электроды типа ЖНБ.

При холодной сварке чугуна широко применяют биметаллические электроды из красной меди с оболочкой из луженой жести и мелового покрытия. Сердечники из красной меди имеют диаметр 3—6 мм. На них плотно навивается оболочка из жестяной ленты шириной 5—7 мм.

При сварке биметаллическими электродами рекомендуется применять флюс следующего состава: бура — 50 %, каустическая сода — 15 %, железные опилки — 20 %, железная окалина— 15 %. Наплавленный такими электродами шов содержит сплав железа с медью, имеет высокую прочность, пластичность и обеспечивает хорошую свариваемость с чугуном.

Сварку деталей указанными выше специальными электродами рекомендуется выполнять на постоянном токе обратной полярности.

Для ремонта чугунных деталей применяется также полуавтоматическая сварка самозащитной сварочной проволокой ПАНЧ-11, ПАНЧ-12 и сварка проволокой МНЖКТ в среде аргона.

Холодная газовая сварка чугуна присадочным материалом из цветных сплавов широко применяется в ремонтном производстве для заварки трещин в корпусных деталях. Присадочный материал — латунь, которая дает в расплавленном состоянии прочное сцепление с чугуном. Температура плавления латуни ниже, чем чугуна, поэтому при сварке он не доводится до плавления, что исключает в нем существенные структурные изменения и внутренние напряжения. Сварочный шов имеет достаточную прочность при хорошей обрабатываемости.

Технология заварки трещин с применением латуни включает следующие операции:

— разделка кромок трещины с образованием фасок с углом 70—80° и желательно рифлений на поверхностях фасок для увеличения площади соприкосновения поверхности детали с наплавленным металлом;

— очистка детали в зоне сварки от грязи, масла и ржавчины;

— подогрев подготовленных к сварке мест пламенем газовой горелки до температуры 900—950 °С;

— нанесение на подогретую поверхность слоя флюса;

— нагрев пламенем горелки конца латунной проволоки и натирание ею поверхностей фасок до покрытия их тонким слоем латуни;

— заварка трещины;

— медленный отвод пламени горелки от детали и теплоизоляция сварного шва для его медленного охлаждения.

Пайка чугуна латунью. С помощью ацетиленокислородных горелок можно паять чугунные детали латунью. В качестве присадочных используют латунные прутки, содержащие до 60 % меди. При пайке чугунную деталь нагревают до температуры плавления латуни (около 600 °С).

Газопорошковая наплавка чугуна. Сущность этого способа восстановления заключается в том, что на нагретую поверхность детали напыляют тонкий слой порошкообразного сплава. Наплавленный слой образуется в результате диффузионных процессов между расплавленным порошком и поверхностью основного металла. Для наплавки чугунных деталей применяют порошки марки НПЧ, имеющие следующий состав (в %): медь — 5—7; бор — 1—1,8; кремний — 0,7—0,95; никель — остальное. Наплавка производится специальной ацетиленокислородной горелкой ГАЛ-2-68 при подаче порошка через закрепленную на ней воронку. Наплавленный слой может иметь толщину до 3 мм.

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 13103; Нарушение авторских прав?; Мы поможем в написании вашей работы!