КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методика выбора способа получения исходных заготовок. Норма расхода металла и масса исходных заготовок

|

|

|

|

Обработку резанием не следует применять самостоятельно для изготовления тех деталей, которые могут быть получены в заготовительном производстве экономически более выгодными способами.

Основные принципы выбора способа получения исходных заготовок. Факторы, определяющие выбор способа получения исходных заготовок

Ø Размеры, масса и конфигурация детали.

На удельную трудоемкость механической обработки, и тем самым на себестоимость деталей, существенное влияние оказывает масса детали.

Удельная стоимость отливок и поковок растет с уменьшением их массы, особенно резко при массе до 20 кг. Указанная закономерность является общей для всех способов получения заготовок и деталей, в том числе и для механической обработки, так как трудоемкость формообразования определяют общей площадью поверхностей, подлежащих обработке.

Механическая обработка экономически оправдана при выполнении небольшого объема работ и отделочных операций (уменьшение радиусов сопряжений, образование поднутрений, узких каналов, пазов), а также для повышения качества поверхности и точности размеров деталей. Новые технологические процессы, такие, как обкатка и раскатка роликами, дорнование отверстий, накатка зубьев и резьб, не предшествуют механической обработке, а завершают изготовление деталей. Широкое распространение этих способов при изготовлении деталей подтверждает общую тенденцию современного машиностроения: уменьшение объема обработки резанием и применение таких прогрессивных способов, как точное литье и обработка давлением.

Размеры детали в ряде случаев при выборе способа получения заготовки играют решающую роль. Так, для многих способов литья (литье по выплавляемым моделям, литье в кокиль, литье под давлением и т.д.) размеры отливки ограничены техническими возможностями применяемых оборудования и инструмента. Точно так же на имеющемся универсальном оборудовании для горячей объемной штамповки не представляется возможным получение поковок массой более 1000 кг.

|

|

|

Ø требуемая точность и качество поверхностного слоя заготовок,

Использование точных, прецизионных способов обеспечивает достаточную чистоту поверхности и высокую точность заготовок.

Так, совершенствование процессов ковки и штамповки позволяет получать заготовки, параметры шероховатости поверхности и точность размеров которых соответствуют достигаемым при механической обработке, а в отдельных случаях и при финишных операциях (например, при полировании).

Специальные виды штамповки (калибровка, холодное выдавливание) обеспечивают получение готовых деталей (заклепки, гайки, болты и пр.) и деталей машин, пригодных для сборки без дополнительной обработки резанием.

Большинство специальных видов литья (литье в кокиль, в оболочковые формы, под давлением, по выплавляемым моделям, жидкая штамповка и др.) позволяют получить достаточно точные отливки, с точностью, соответствующей 12—15-му квалитетам, и параметром шероховатости Rz = 6,3 -ь 3,2 мкм.

Ø технологические свойства материала исходной заготовки,

Каждый способ производства заготовок требует от материала определенного комплекса технологических свойств. Поэтому часто материал накладывает ограничения на выбор способа получения заготовки. (литейные, ковкость, свариваемость, обрабатываемость )

Так, серый чугун имеет прекрасные литейные свойства, но не куется. Титановые сплавы обладают высокими антикоррозионными свойствами, но получить из них отливки или поковки весьма затруднительно.

Технологические свойства оказывают влияние на себестоимость изготовления заготовок. Например, переход при изготовлении отливки от чугуна к стали повышает себестоимость литья (без учета стоимости материала) на 20...30%. Применение легированных и высокоуглеродистых сталей при производстве заготовок штамповкой повышает стоимость их изготовления на 5...7%.

|

|

|

Если заготовки из одного и того же материала получать различными способами (литье, обработка давлением, сварка), то они будут обладать неидентичными свойствами, т. к в процессе изготовления заготовки происходит изменение свойств материала. Так, литой металл характеризуется относительно большим размером зерен, неоднородностью химического состава и механических свойств по сечению отливки, наличием остаточных напряжений и т.д. Металл после обработки давлением имеет мелкозернистую структуру, определенную направленность расположения зерен (волокнистость).

После холодной обработки давлением возникает наклеп. Холоднокатаный металл прочнее литого в 1,5...3,0 раза. Пластическая деформация металла приводит к анизотропии свойств: прочность вдоль волокон примерно на 10...15% выше, чем в поперечном направлении.

Сварка ведет к созданию неоднородных структур в самом сварном шве и в околошовной зоне. Неоднородность зависит от способа и режима сварки. Наиболее резкие отличия в свойствах сварного шва получают при ручной дуговой сварке. Электрошлаковая и автоматическая дуговая сварки дают наиболее качественный и однородный шов.

Ø тип производства и программа выпуска продукции, производственные возможности предприятия,

Программа выпуска продукции, т.е. количество изделий, выпускаемых в течение определенного периода времени (обычно за год), является одним из важнейших факторов, определяющих выбор способа производства заготовок.

Очевидно, что увеличение размера партии ведет к уменьшению себестоимости заготовки. Однако такое снижение себестоимости происходит не однозначно.

Применение прогрессивных заготовок с малыми припусками снижает трудоемкость механической обработки, но дополнительные затраты на оснащение заготовительных цехов окупаются только при достаточных размерах программного задания.

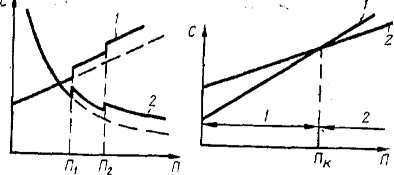

|

|

|

| ||

| Рис.2.2. | Рис.2.3. | |

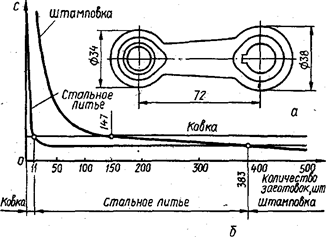

Рис.2.4. Поводок (а) и зависимость себестоимости заготовки от метода ее изготовления и размера производственной партии (б)

Возможности имеющегося оборудования. Это обстоятельство следует учитывать при изготовлении заготовок методами центробежного литья, литья под давлением, горячей объемной штамповкой и др. Особенно необходимо учитывать возможности оборудования при выборе способа получения заготовки среди способов обработки металлов давлением, так как в некоторых случаях возможности оборудования являются основным, определяющим моментом.

Например, наличие в кузнечном цехе ротационно-ковочных машин позволяет получать ступенчатые заготовки практически без механической обработки; того же эффекта можно добиться при наличии механических прессов двойного действия или гидравлических многоступенчатых прессов, предназначенных для штамповки деталей в разъемных матрицах.

При наличии чеканочных прессов после горячей объемной штамповки можно использовать чеканку (калибровку) как отделочную операцию, что позволит значительно уменьшить припуск на механическую обработку. Мощность имеющегося кузнечно-штамповочного оборудования определяет и номенклатуру деталей, получение которых возможно на этом оборудовании.

При организации производства нового вида заготовок, кроме разработки технологических процессов, следует установить необходимость нового оборудования, производственных площадей, кооперативных связей, 'постановки дополнительных материалов, электроэнергии, воды и т. п.: В этом случае выбор оборудования, оснастки и материалов производится на основании предварительного технико-экономического анализа.

При проектировании технологического процесса для действующего предприятия его следует связать с возможностями этого предприятия. Для этого необходимо располагать сведениями о типе и количестве имеющегося оборудования, производственных площадях, возможностях ремонтной базы, вспомогательных служб и т.д.

|

|

|

Многие из упомянутых выше факторов взаимосвязаны. Например, внедрение литья в металлические формы (кокиль) позволяет значительно снизить потребность в производственных площадях в литейном цехе (уменьшаются габаритные размеры машин, снижается расход формовочных материалов и т.п.). Но, с другой стороны, изготовление и ремонт кокилей требует дополнительных затрат в инструментальных и ремонтных цехах.

Определенное влияние на выбор способа изготовления заготовки оказывают также наличие и уровень квалификации рабочих и ИТР на предприятии.

Чем ниже квалификация рабочих и больше производственная программа, тем детальнее необходимо разрабатывать технологическую документацию, тем больше нагрузка на технологические службы предприятия и выше требования к квалификации ИТР.

Ø длительность технологической подготовки производства

B процессе технологической подготовки производства решаются

ü задачи технологического проектирования - разработка технологических процессов, маршрутных карт и т.п.;

ü задачи нормирования - расчеты трудоемкости операций и материалоемкости деталей;

ü задачи конструирования и производства основного и вспомогательного оборудования и технологической оснастки.

Сложность периода технологической подготовки производства -

! все работы должны вестись в кратчайшие сроки с минимальной трудоемкостью и стоимостью.

Удлинение периода подготовки производства может привести

! к моральному устареванию изделия,

! снижению фондоотдачи капиталовложений и т.д.

Поэтому начинать подготовку желательно еще во время проектирования изделия.

Длительность и объем технологической подготовки производства определяется сложностью изготавливаемого изделия, характером применяемых технологических процессов и типом производства. Чем больше количество и сложность используемого оборудования, тем больше объем и длительность подготовки.

В условиях массового и серийного производства технологическая подготовка ведется особенно подробно.

В единичном производстве технологическая подготовка ограничивается разработкой минимальных данных, необходимых для производства. Их детализация возлагается на цеховые технологические службы. В некоторых случаях (например, для устранения «узких» мест производства) с целью сокращения периода подготовки выбирают такой метод производства заготовок, который требует минимальных затрат на производство оборудования, инструментов и оснастки, необходимых для осуществления данного технологического процесса.

При сопоставлении возможных вариантов изготовления детали можно рекомендовать методику, использованную в приведенном ниже примере.

Следует выбрать заготовку и способ ее получения для детали типа фланец с отверстием, изготавливаемой из стали марки 40XJI. Масса готовой детали 25 кг, большинство поверхностей имеют параметр шероховатости Ra = 10-^2,5 мкм, точность, соответствующую 13-му, 14-му квалитетам. Годовая программа выпуска 50 ООО шт. В данном случае это литье, так как задана литейная марка стали.

Далее определяют способ литья.

Так как годовая программа определена в 50 ООО шт., а масса готовой детали — 25 кг, то характер производства массовый или крупносерийный. В этом случае целесообразно применить специальные способы литья, обеспечивающие заданные точность, параметр шероховатости поверхности и максимально возможное приближение формы и размеров заготовки к форме и размерам готовой детали. К таким способам относятся: литье в кокиль, в оболочковые формы, по выплавляемым моделям и под давлением. Сопоставив эти способы, убеждаемся, что литье под давлением необходимо сразу исключить, так как этот способ не нашел еще широкого применения при литье стальных заготовок из-за низкой стойкости литейной оснастки; по той же причине нежелательно применение и способа литья в кокиль (стойкость кокиля при получении стальных отливок не превышает 500 шт.).

Таким образом, для сравнения остаются два способа: литье в оболочковые формы и литье по выплавляемым моделям. Оба эти способа в достаточной степени могут обеспечить заданные параметр шероховатости и точность отливок. Однако необходимо учесть, что литье по выплавляемым моделям — наиболее трудоемкий и дорогостоящий способ литья; применение его рационально, если отливку невозможно получить никаким другим способом. Поэтому в рассматриваемом случае можно считать наиболее целесообразным литье в оболочковые формы.

Предложенная выше методика выбора способа изготовления заготовки весьма неточна и ориентировочна, так как мы пользовались только качественной оценкой сравниваемых способов ("хуже" — "лучше", "можно" — "нельзя" и т.п.), не используя точные количественные критерии.

Поэтому более обоснованным и грамотным является проведение технико-экономического анализа сравниваемых, сопоставимых вариантов, основанного на использовании количественных критериев.

КОНКУРЕНЦИЯ ОТЛИВОК И ПОКОВОК. Если по условиям производства для ответственных деталей можно получать заготовки и горячей объемной штамповкой и литьем, то следует учитывать, что в среднем трудоемкость обработки литых заготовок на 15-20% ниже штампованных.

Например, стоимость литых чугунных коленчатых валов в 3-4 раза ниже стоимости стальных за счет уменьшения расхода материалов и трудоемкости механической обработки. Недостатками чугунных валов являются сравнительная трудоемкость обеспечения единообразия механических свойств в различных заготовках валов и возможность образования внутренних дефектов.

ТОЧНОЕ СТАЛЬНОЕ ЛИТЬЕ ВЗАМЕН ШТАМПОВКИ. Применение, в тех случаях, где это возможно по условиям прочности деталей, точного стального литья взамен штамповки позволяет существенно сократить отходы металла в стружку и снизить трудоемкость механической обработки. Такой опыт известен при изготовлении турбинных лопаток. Масса заготовки снизилась с 1,5 до 0,5, отходы в стружку с 1 до 0,05 кг. Количество операций механической обработки сократилось с 83 до 25.

ИСПОЛЬЗОВАНИЕ СПЕЦИАЛЬНОГО ПРОКАТА. При использовании нормального пруткового проката отходы металла в стружку особенно велики. В этом случае потери связаны с разрезкой прутков, и с тем, что форма готовой детали может значительно отличаться от формы цилиндра.

В условиях массового производства находит применение специальный прокат, форма которого максимально приближена к форме изделия и требует минимальной обработки резанием. Отходы металла в стружку снижаются при этом до 5-10%. Такой прокат изготовляют централизованно на прокатных станах металлургических заводов или непосредственно в машиностроении вальцовкой (профилированием) на ковочных вальцах.

|

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 1668; Нарушение авторских прав?; Мы поможем в написании вашей работы!