КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Загальний технологічний процес і основні операції ремонту машин

ПЛАН

Лекція №5

Изменение размера уставного фонда.

Акционерное общество в случае необходимости может принять решение об эмиссии дополнительного количества акций и увеличении благодаря этому своего уставного фонда. При этом сумма выпуска дополнительных простых акций не регламентируется, а номинальная стоимость привилегированных акции после их эмиссии не должна превышать 10% от уставного фонда. Принятие решения об эмиссии дополнительных акций является функцией общего собрания акционеров. Также Законом Украины ''О хозяйственных обществах" предусмотрена возможность увеличения уставного фонда решением правления акционерного общества, но не более, чем на 1/3 и при условии, что это предусмотрено уставом. Кроме того, решение правления об увеличении уставного фонда обязательно должно быть утверждено общим собранием акционеров.

В соответствии с украинским законодательством увеличение размера уставного фонда акционерного общества возможно только следующими способами:

• увеличение количества акций существующей номинальной стоимости путем очередной эмиссии;

• повышение номинальной стоимости находящихся в обращении акций:

• обмен (конвертация) находящихся в обращении облигаций на акции с дополнительной эмиссией последних.

Уменьшение уставного фонда может осуществляться путем:

• снижения номинальной стоимости находящихся в обращении акций;

• уменьшения количества акций, находящихся в обращении, путем их выкупа и аннулирования определенной части акций.

Увеличение или уменьшение уставного фонда иными способами не допускается. Категорически запрещена эмиссия новых акций акционерного общества без увеличения уставного фонда и без государственной регистрации выпуска в Комиссии. Запрещены также эмиссия и обращение акций одного эмитента с различной номинальной стоимостью.

Регистрация выпуска акций при изменении номинальной стоимости и количества акций без изменения размера уставного фонда производится в порядке, предусмотренном Положением от 14 сентября 2000 г. № 125.

ТЕМА “Технологія РЕМОНТУ ПТБМДМ”

5.1. Загальний технологічний процес і основні операції ремонту машин

5.2. Технологічні методи ремонту (відновлення) деталей машин ПТБМДМ

5.3. Технологічні методи зміцнення і підвищення зносостійкості деталей під час ремонту ПТБМДМ

5.4. Ремонт типових механізмів і деталей ПТБМДМ

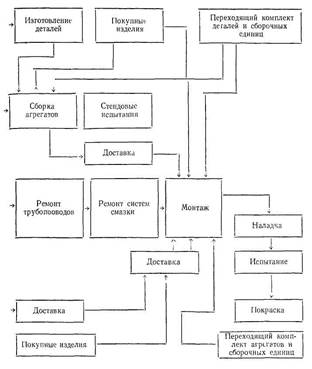

Технологічний процес комплексного ремонту. Схема такого ремонту, що виконується спеціалізованою ремонтною базою (цехом, майстернями, заводом), показана на рис. 5.1. З деякими змінами вона відповідає технологічному процесу комплексного ремонту стаціонарних ПТМ (мостові крани, конвеєри, ліфти, ескалатори, елеватори і ін.), базові елементи яких ремонтують на постійному робочому місці машини. При інших видах ремонту (середньому, поточному), а також при деяких різновидах знеособленого ремонту виконується тільки частина операцій, вказаних на рис. 5.1.

Приймання в ремонт - перша операція виробничого процесу ремонту машин (окремих агрегатів, складальних одиниць). Порядок здачі в ремонт і приймання з нього визначений ГОСТ 19504-74. Машини (агрегати) повинні поступати в ремонт по графіку, в комплектному стані. Допускається відсутність лише окремих кріпильних і дрібних невідповідних деталей.

Миття. При ремонтних роботах застосовують трьохстадійне миття машин, експлуатованих при інтенсивному забрудненні (автомобільні і гусеничні крани, навантажувачі для сипких вантажів і ін.), і одно- і двохстадійне - для складальних одиниць і деталей машин, що працюють в закритих приміщеннях

Трьохстадійне миття включає: зовнішнє миття машин (агрегатів) з одночасним випаровуванням картерів, миття частково розібраних агрегатів; миття деталей повністю розібраних агрегатів.

Зовнішнє миття машин (Рис. 5.2), необхідне для полегшення розбирання на агрегати і запобігання попаданню грязі в розбірний цех, виконують різними способами 1) вручну з відра із застосуванням скребків і щіток; 2) за допомогою шлангів з водопроводу; 3) за допомогою насосів низького (0,3-0,4 МПа) і високого тиску і мийних пістолетів, 4) у мийних камерах. Перші два способи примітивні, малоефективні і застосовуються в дрібних майстернях. Досконаліші третій і четвертий способи, вживані в крупних майстернях і на ремонтних заводах. При митті в ізольованих камерах використовують гарячі 1-3%-ний водний розчин їдкого натрію, що подається під тиском 0,6-0,8 Мпа з сопл, розташованих з усіх боків. У холодну пору року машину перед зовнішнім миттям відігрівають в теплому приміщенні, а для миття вручну і пістолетами застосовують підігріту воду (30-35 °С). Зовнішнє миття окремих агрегатів, що поступилися в ремонт, і складальних одиниць здійснюють у ваннах з гарячим лужним розчином з попередньою витримкою протягом 20-60 хвилин. Перед цим з них видаляють масло і інші робочі рідини.

Миття частково розібраних складальних одиниць і деталей виконують холодним і гарячим способами. При холодному способі миття виконують гасом або хімічними складами у ваннах або спеціальних установках. Таке миття просте, але гас небезпечний в пожежному відношенні, шкідливий для рук мийника і доріг. Ефективніше гаряче миття у виварювальних баках, мийних ваннах і спеціальних мийних машина з використанням підігрітого (80-90°с) водного розчину 5-8-процентної каустичної соди і 1% мила. Збільшення змісту каустичної соди прискорює процес миття, але розчин роздає руки мийників. Промивка в нім алюмінієвих деталей не вирішується, оскільки луг руйнує їх.

Рис. 5.1. Схема технологічного процесу комплексного ремонту машини [29]

При великих об'ємах мийних робіт використовують мийні машини різних конструкцій. В камерній машині періодичної дії деталі розміщують на столі, що обертається, і омивають струменями миючого розчину з нерухомих сопел. Через 20-25 хвилин, миючий розчин зливають і обполіскують деталі чистою гарячою водою протягом 5-10 хвилин. В машинах конвеєрного типу операції завантаження, миття і вивантаження проводяться безперервно і суміщені в часі.

У першій короткій камері трикамерної машини конвеєрного типу виконується попереднє миття (обполіскування) для розм'якшення бруду, в другій - миття струменем миючого розчину, що подаються з сопел під тиском 0,5-0,6 МПа, в третій - обполіскування чистою водою.

Останнім часом для миття і знежирення деталей застосовують спеціальні водні розчини органічних напівпродуктів (ОП-7, ОП-10), а також синтетичні поверхнево-активні миючі засоби (сульфонал, ДС-РАС), з покращуваними властивостями (забезпечують ефективніше миття, не впливають на шкіру рук і одяг, не вимагають обполіскування, допускають миття деталей з алюмінієвих сплавів). Ефективне також застосування установок ультразвукового очищення. Цей спосіб заснований на передачі енергії від випромінювача ультразвуку через рідке середовище до поверхні, що очищається. Ультразвукові коливання створюють гідравлічні удари, що впливають на поверхню деталі і прискорюючи її очищення. Для видалення нагару, накипу, очищення від корозії, асфальту, бітуму застосовують особливі методи (спеціальні розчини, гідропіскоструйні установки і т. д.).

Рис. 5.2. Мийні машини:

а - для зовнішнього миття; б - однокамерна періодичної дії; в - конвеєрна безперервної дії; г - установка для ультразвукового очищення; 1 - ванна з мийним розчином; 2 - душовий пристрій; 3 - мийна камера; 4 - насосна установка; 5 - пристрій для підігріву розчину; 6 - відстійник; 7 - платформа, що обертається; 8 - рейки; 9 - візок; 10 - штора; 11 - рампи з соплами; 12 - трубопровід; 13 - механізм обертання платформи; 14 - пластинчастий конвеєр; 15 - магнітострикційний перетворювач; 16 - ванна з вініпласта для деталей; 17 - підведення води для охолоджування перетворювача [29, 67].

Розбирання. Розбірні роботи істотно впливають на трудомісткість і вартість ремонту. Їх технологія, технічна підготовка і оснащення визначають не тільки тривалість і трудомісткість самого розбирання, але і збереження деталей машин, що особливо важливе, оскільки їх виготовлення в ремонтному виробництві обходиться набагато дорожчим, ніж при виробництві нових машин. Результатом недбалого розбирання є тріщини, обломи, вм'ятини, забоїни, псування різьб і інші дефекти, при яких деталі бракують. Тому її виконанню повинне передувати відповідне технічне оснащення: підготовка підйомно-транспортних засобів для підйому і переміщення машини і елементів, що знімаються з неї; стаціонарних і пересувних стендів, демонтажних пристосувань і інструментів, прискорюючих роботи і зубил, що виключають застосування, ломиків і інших засобів, при яких зростає кількість пошкоджених при розбиранні деталей.

Розбирання починають з деталей, які заважають їй або можуть бути легко пошкоджені (захисні огорожі, масляні трубки, тяги, важелі, прилади, механізми управління і т. д.). При відгвинчуванні деталей приймають заходи по запобіганню їх поломці і псуванню різьблення. Гайки і болти не повинні зрубуватися. При відгвинчуванні кородованих болтів і гайок їх заздалегідь змочують гасом. Зняті болти і гайки слід відразу сортувати і укладати за розміром, заздалегідь виправивши різьблення на прогоночному верстаті. Нероз'ємні з'єднання (заклепувальні, зварні, паяні і ін.) розбирають тільки при пошкодженні деталей або порушенні з'єднання (пошкодження швів, заклепок). Нерухомі розбірні з'єднання (конусні, шпони, шліцьові, гладкі пресові і ін.) підлягають розбиранню в обовязковому порядку.

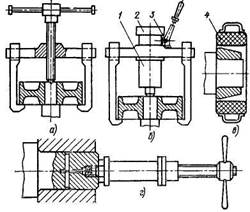

| Рис. 5.3. Знімачі: а - гвинтовий, б - гідравлічний, в - індуктивний, г - ручний пресс, 1 - циліндр, 2 - бачок з маслом, 3 - ручний насос, 4 - індуктор [29 51]. |

Для цього використовують універсальні і спеціальні знімачі (рис. 5.3), які прискорюють роботу і забезпечують збереження деталей. Ефективні індукційні знімачі, засновані на принципі нагріву деталі, що охоплює, вихровими струмами до температури 120-140 °С, після чого вона легко знімається. Для розбирання застосовують також ручні гвинтові, рейкові для важеля і гідравлічні преси, останні, для габаритних деталей. Для збереження поверхонь розпресування іноді виконують нагнітанням масла під тиском до 200 МПа в зону сполучення. З цією ж метою її виконують з поступовим наростанням початкового зусилля.

Для цього використовують універсальні і спеціальні знімачі (рис. 5.3), які прискорюють роботу і забезпечують збереження деталей. Ефективні індукційні знімачі, засновані на принципі нагріву деталі, що охоплює, вихровими струмами до температури 120-140 °С, після чого вона легко знімається. Для розбирання застосовують також ручні гвинтові, рейкові для важеля і гідравлічні преси, останні, для габаритних деталей. Для збереження поверхонь розпресування іноді виконують нагнітанням масла під тиском до 200 МПа в зону сполучення. З цією ж метою її виконують з поступовим наростанням початкового зусилля.

Важливе значення має правильне укладання знятих деталей. Великі і важкі деталі, що не вимагають ремонту, укладають на дерев'яні підкладки поблизу місця збирання; менш великі (зубчаті колеса, муфти, вали і ін.) - на стелажі, підкладки і козли, а дрібні - в металеві корзини або сітчасті ящики для відправки на миття. Спарені деталі, що не роз'єднуються при ремонті (шестерні, вкладиші), таврують і зв'язують разом та прикріпляються бирки, по яких визначають їх приналежність до тієї або іншої машини (агрегату). При індивідуальному ремонті маркуються всі деталі.

Продуктивність і якість розбирання можна підвищити застосуванням передових методів праці, зокрема методу «розбирання на паралелях» при, якому декілька однойменних агрегатів встановлюють паралельно один одному в однаковому положенні, а операцію розбирання розчленовують на декілька переходів за принципом використання одного і того ж інструменту. Кожен перехід виконують на всіх агрегатах послідовно. Потім їх ставлять (перевертають) в нове положення, відповідне іншому інструменту, і роботу нового переходу знову виконують послідовно на всіх однойменних агрегатах. Окремі переходи прагнуть суміщати за часом; наприклад, злив масла з одних агрегатів проводять одночасно з відкручуванням кришок у інших [17]. При цьому розбиральники економлять допоміжний час на зміні інструменту і поєднанні деяких переходів. Однакові роботи, що виконуються підряд, вимагають менше витрат і основного часу.

Контроль і сортування (дефектація) деталей має на меті розділення їх на три групи: придатні (справні), вимагаючі ремонту і непридатні. Від правильності сортування істотно залежать вартість і якість ремонту. Віднесення в непридатність тих деталей, які ще можна використовувати до наступного ремонту або відремонтувати, здорожує ремонт, а недбалий контроль і використання дефектних деталей знижує його якість.

Сортовані деталі зазвичай мають наступні дефекти: а) знос, що виражається в зміні розмірів, пошкодженні і зміні форми поверхонь (поява биття, конусності, овальності, бочко - і сідлоподібності і т. д.); б) втомні тріщини; в) поломки, руйнування зварних і заклепувальних швів, обриви; г) тріщини і залишкові деформації від перевантажень, теплової напруги і ін.; д) деформації чавунних деталей унаслідок старіння; е) втрату пружності, корозію, нарости і ін. [17,50].

Сортування деталей проводять по технічній документації, в якій указують: а) ознаки бракувань (неприпустимі дефекти); б) розміри, що піддаються контролю, їх відхилення для придатних деталей, що допускаються, і ремонтні розміри для ремонтованих; в) відхилення геометричної форми, що допускаються (биття, овальність, конусність, неперпендикулярність і т. д.). Перша стадія сортування - зовнішній (візуальний) огляд із застосуванням простих вимірювальних засобів (масштабна лінійка, штангенциркуль), при якому вибраковують деталі з неприпустимими дефектами (пошкодженнями), добре видними неозброєним оком (поломки, тріщини, руйнування швів, великі залишкові деформації, знос, корозія і ін.). На другій стадії деталі, що залишилися, перевіряють спеціальними приладами для виявлення дрібних і прихованих тріщин, водо - і газонепроникності, пружності, менш помітних спотворень форми і розмірів.

Методи дефектоскопії і контролю. Дрібні і приховані тріщини при ремонті виявляють різними методами: магнітним, люмінесцентним, рентгенівським, гамма-променем, ультразвуковим і фарбами.

Магнітний метод заснований на властивості магнітного потоку утворювати місцеві поля розсіювання в зоні прихованих тріщин, раковин і сторонніх включень. Деталь встановлюють на стіл дефектоскопа (рис. 5.4), намагнічують 2-3-кратним включенням струму на 1,5-2,0 с і поливають магнітною суспензією. Суміш магнітного порошку осідає в місці поля розсіювання, вказуючи розташування дефекту. Деталь потім розмагнічують повільним відведенням від неї електромагніту. Магнітна дефектоскопія колінчастого валу при одночасному намагніченні шести шатунових шийок займає 1,5-2 хвилини.

Рис. 5.4. Схеми дефектоскопії: а - електромагнітне б – ультразвукове; 1 - контактна плита; 2 - деталь, що перевіряється; 3 - контактний диск; 4 - важіль для затиску деталі; 5 - магнітний пускач; 6 – трансформатор; 7 – випромінювачі; 8 – дефект; 9 - приймач [2].

Люмінесцентний метод полягає в нанесенні на поверхню деталі флуоресціюючої рідини, здатної проникати в тріщини і пори. Через 10-15 хвилин зайву рідину видаляють і наносять проявляючий порошок, здатний витягати рідину, що вбралася. Оглядаючи деталь в ультрафіолетовому світлі від спеціальної установки, можна виявити тріщини і пори у вигляді ліній, що світяться, і плям.

Рентгенівський метод вимагає використання складної і дорогої апаратури і має в ремонтній справі обмежене застосування.

Метод гамма-променя заснований на використанні для просвічування у променів з високою проникаючою здатністю. Тріщини фіксуються на фотоплівці, що підкладається під контрольовану деталь. Просвічувати можна товсті деталі (зверху 30- 40 мм). Джерело у променів має малі розміри, підхід з ним до контрольованого об'єкту зручний, устаткування просте і дешеве, користування ним не вимагає високої кваліфікації.

Ультразвуковий метод заснований на здатності ультразвукових коливань розповсюджуватися у вигляді направлених променів і відбиватися від дефекту (тріщина, раковина, непроварення і ін.). Використовують способи «звукової тіні» і «віддзеркалення імпульсів». Способом «звукової тіні» (рис. 5.4 б ) дефект виявляють, поміщаючи деталь між випромінювачем і приймачем. Доступ до неї має бути вільним з обох боків, що не завжди можливо. Спосіб «віддзеркалення імпульсів» дозволяє контролювати деталь, поміщаючи прилад з однієї сторони.

Контроль фарбами полягає в нанесенні на чисту (знежирену) поверхню деталі спеціальної рідини, забарвленої яскраво червоним фарбником. Володіючи хорошою змочуваністю, вона проникає в найдрібніші тріщини. Через 10-15 хв, фарбу змивають і покривають поверхню нітроемаллю, здатною вбирати червону фарбу. За наявності тріщини вона чітко виявляється у вигляді червоної лінії на білому фоні. Цей метод можна використовувати, не знімаючи деталь.

Характеристика описаних методів дефектоскопії дана в таблиці 5.1.

Водо і газонепроникність гідро - і пневмоциліндрів, корпусів реакторів, базових деталей двигунів внутрішнього згорання і ін. перевіряють надмірним тиском рідини або повітря. Його значення і час витримки указують в технічних умовах

Контролю пружності піддають пружини клапанів двигунів, зчеплень, гальм і інших складальних одиниць. При контролі визначають стискування пружини під навантаженням і її пружність.

Розміри і форму поверхонь деталей контролюють універсальними і спеціальними приладами, товщину зубів - штангензубомірами і спеціальними індикаторними приладами, радіальний і осьовий зазори кулькових підшипників - приладами індикаторного типу, подовження ланцюгів - штангенциркулями і крокомірами.

Твердість деталей визначають стаціонарними і переносними твердомірами.

Граничний знос деталей встановлюють в технічній документації на основі загальних принципів (див. розд. 4 § 21).

Деталі після сортування маркують, щоб уникнути перемішування: придатні - білою фарбою (або не забарвлюють), вимагаючі ремонту - жовтою або зеленою, непридатні - червоною. Після маркування перші поступають на зборку або на склад придатних деталей, другі - в цех відновлення або на склад деталей, чекаючи ремонту, треті - на склад або у виробництво для виготовлення інших деталей.

Агрегатна і загальна зборка при ремонті істотно відділилася від зборки при виготовленні нових машин по методах отримання необхідної точності сполучення деталей. При виготовленні нових машин в серійному виробництві зборку проводять, як правило, по методу абсолютної взаємозамінності (або «максимум-мінімум»), при якому задану точність сполучень забезпечують без підбору або підгону деталей. Цей метод використовують і при ремонті, але він не є тут домінуючим. При ремонті застосовують і інші методи: неповної взаємозамінності (або теоретико-ймовірністний); підбору або селективної (виборчої) зборки; підгону і регулювання.

По методу неповної взаємозамінності розміри деталей також забезпечують задану точність сполучення без підбору або підгону, але не у всіх сполученнях. В цьому випадку допуски розширені з метою здешевлення деталей, і порівняльне невелике число сполучень виходить за межі допуску посадки.

По методу підбору або селективної зборки допуск на неточність виготовлення деталей ще більш розширюють, але деталі після виготовлення сортують по розмірах на декілька груп в межах вужчих допусків і цим забезпечують практично будь-яку точність сполучення.

По методу підгону виготовляють деталі по економічно прийнятних допусках, а одну з них (компенсуючу) підганяють по місцю. Взаємозамінність при цьому втрачається і доводиться виконувати пігоночні роботи.

Метод регулювання аналогічний методу підгону, але допуски розширюють для всіх збираних деталей, а надмірну помилку компенсують регулюванням без зняття стружки або введенням в розмірний ланцюг деталі-компенсатора. Гідність методу - можливість найбільшого розширення допусків, досягнення будь-якого ступеня точності і спрощення зборки.

При ремонті, як і при виготовленні нових машин, зборка буває агрегатною - збирається агрегат, і взагалі збирається машина в цілому. Агрегатну і загальну зборку починають з базової деталі або базового агрегату. Зборку виконують в тій же послідовності і з тією ж ретельністю, як і нового агрегату або машини з використанням тих же методів контролю (див. розд. 12).

Випробування і здача в експлуатацію після ремонту переслідують ті ж цілі, що і після монтажу нових машин (див. розд. 13 і 14).

|

|

Дата добавления: 2015-07-13; Просмотров: 2329; Нарушение авторских прав?; Мы поможем в написании вашей работы!