КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ремонт типових механізмів і деталей ПТБМДМ

|

|

|

|

Технологічні методи зміцнення і підвищення зносостійкості деталей під час ремонту ПТБМДМ

При централізованому ремонті машин є сприятливі умови для застосування спеціальних технологічних методів зміцнення і підвищення зносостійкості, безпосередньо не пов'язаних з відновленням розмірів деталей.

Загальні правила. Ремонтна документація. По придатності до ремонту деталі ПТМ ділять на дві групи: а) неремонтуючі, які неможливо або не дозволяється ремонтувати і б) ремонтовані, які можна і дозволяється ремонтувати. До першої групи відносять сталеві канати, підшипники кочення, гаки, петлі, пружини з тріщинами і зламами, гальмівні накладки, клинові ремені, вали скручені і з тріщинами. Другу групу складає решта всіх типових і нетипових механізмів і деталей ПТМ.

Завдання ремонту - повне відновлення працездатності деталі і складальної одиниці до рівня нових із забезпеченням всіх технічних вимог до них, а також підвищення їх несучої здатності і довговічності на основі використання прогресивних методів відновлення деталей і технологічних методів їх зміцнення.

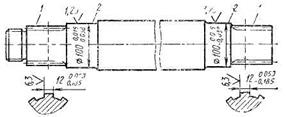

Ремонт виконують по ремонтних кресленнях, на яких вказують тільки ті розміри, допуски і інші вимоги, які мають бути забезпечені в процесі ремонту. Ремонтним кресленням привласнюють той же номер, що і у серійних, але з індексом «Р». Приклад ремонтного креслення даний на рисунку 5.23. Ремонтну документацію розробляють на основі ретельного аналізу характерних пошкоджень і зносу деталей, з тим щоб з найбільшою повнотою відобразити в ній всі потрібні види ремонтів. Якщо дефекти і пошкодження даного вигляду носять систематичний характер, слід передбачати спеціальні заходи по підвищенню несучої здатності і зносостійкості.

|

|

|

Вали і осі. Їх ремонт повинен забезпечити виправлення наступних типових дефектів і пошкоджень: а) викривлення (прогин); б) зносу шийок, шпильок і пошкоджень під манжетами; в) порушень (зносу і пошкоджень) посадочних поверхонь; г) зносу (розбивання) пазів шпонок; д) пошкодження різьб.

Вали і осі. Їх ремонт повинен забезпечити виправлення наступних типових дефектів і пошкоджень: а) викривлення (прогин); б) зносу шийок, шпильок і пошкоджень під манжетами; в) порушень (зносу і пошкоджень) посадочних поверхонь; г) зносу (розбивання) пазів шпонок; д) пошкодження різьб.

Рис. 5.23 Peмонтне креслення валу: 1 - шліци; 2 - цапфи [29]

Правка. При викривленні і інших пошкодженнях ремонт починають з правки. Прямолінійність валу (осі) перевіряють індикатором при установці в центрах токарного верстата або на призмах. При частоті обертання менше 500 об/хв допустимий прогин 0,15 мм на 1 м, але не більше 0,3 мм на всю довжину; при п > 500 об/хв - 0,1 мм на 1 м, але не більше 0,2 мм на всю довжину. Прогин валів і осей менше 0,5 мм усувають шліфуванням, а прогин більше 0,5 мм - правкою вхолодну. Застосовують також правку нагрівом з боку опуклості [1]. Вал випрямляється під дією внутрішньої напруги [1].

Відновлення зношених поверхонь валів відповідального призначення здійснюють тільки хромуванням або обробкою на ремонтний розмір (із зменшенням діаметру не більше ніж на 3%). У інших випадках ремонтують наплавленням. При великому зносі ефективне вібродугове наплавлення. Довжина наплавленої поверхні повинна перевищувати довжину шийки валу, щоб зона концентрації напруги не збігалася з галтеллю.

Ремонт пазів шпон виконують фрезеруванням під більший розмір з подальшою обробкою, заварюванням зношеного паза і нарізуванням його в новому місці із зсувом на 90 або 120°.

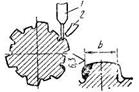

Ремонт шліців. При малому зносі їх ремонтують вібродуговим наплавленням або втискуванням, при великих - газовою і електродугою наплавкою. Для зменшення термічного впливу доцільне наплавлення тільки з одного боку шліца (рис. 5.24)[29].

| Рис. 5.24. Схема автоматичного наплавлення шліців: 1 - наплав-лювальна головка; 2 - сопло [29] |

Ремонт різьблення. Її незначні пошкодження виправляють прогоном різенарізального інструменту. При зриві двох і більше витків, та зносі профілю зовнішнє різьблення відновлюють наплавленням по старому різьбленню з подальшою нарізкою нового. Отвори з сильно пошкодженим різьбленням наплавляють або заварюють і нарізують нове різьблення в тому ж місці або в отворах, просвердлених на новому місці.

|

|

|

Підшипники. При ремонті підшипників ковзання відновлюють втулки івкладиші. Чавунні і бронзові втулки з великим зносом і тріщинами бракують. Бронзові втулки з малим зносом (до 2%) відновлюють стисканнямі обробляють під потрібний розмір. Вкладиші ремонтують перезаливкою або металізацією.

Ремонт складальних одиниць з підшипниками кочення зводиться до відновлення посадочної поверхні корпусу, а самі підшипники кочення не ремонтують. Посадочні поверхні відновлюють наплавленням з подальшою механічною обробкою. При великій товщині стінки корпусу застосовують також ремонт механічною обробкою з додатковою деталлю.

Зубчаті передачі. При їх ремонті усувають наступні пошкодження: а) знос зубів по товщині; б) руйнування зубів (викришування, зломи); в) знос отворів маточин, шліців, пазів шпон; г) тріщини обода і маточин; д) порушення з'єднань зубчатих вінців з маточинами. Зубчаті колеса механізмів підйому кранів і інших аналогічних по відповідальності механізмів за наявності вказаних дефектів підлягають заміні новими, незалежно від ступеня зносу зубів по товщині. Їх можна відремонтувати за умови використання потім в інших, менш відповідальних механізмах.

Відновлення товщини зубів проводять наплавленням, коригуванням, напресовкою вінця і роздачею його. Наплавленням відновлюють шестерні і колеса відкритих тихохідних передач низької точності: при невеликих діаметрах і модулях до 5-6 мм - суцільний круг, а з модулем більше 10 мм - за зношеним профілем зуба. Ремонт коригуванням полягає в зменшенні. Шестерню, що сполучається з таким колесом, більш дешевшу деталь, виготовляють наново з позитивною корекцією. Напресуванням зубчатого вінця (рис. 5.25 б)ремонтують зазвичай блоки шестерень, в яких незадовільний стан має один з декількох вінців. Роздачею зубчатого вінця з нагрівом до 800-900°С ремонтують дрібномодульні шестерні. Після роздачі зуби обробляють під нормальний розмір, гартують і відпускають до потрібної твердості.

|

|

|

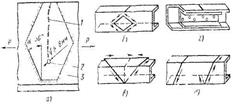

Рис. 5.25. Схема ремонту зношених і пошкоджених зубчатих коліс: а - методом ремонтного коригування; б - заміною вінця; в – вварюванням; г - наплавленням зламаного зуба; 1 - профіль нового зуба; 2 - профіль зношеного зуба; 3 - профіль ремонтного зуба; 4 - змінний вінець; 5 - мідний шаблон діаметру ділильного кола колеса (дорожчого елементу зубчатої пари) до нового ремонтного значення, при якому після механічної обробки можна отримати робочу поверхню нормальної товщини.

Заміна поламаних зубів допустима тільки для тихохідних великомодульних передач низької точності. Її проводять різними методами, наприклад: зварюванням вставок (рис. 5.25 в); угвинчуванням шпильок з подальшою їх зваркою, наплавленням металу в проміжках між ними і обробкою за формою зуба; наплавленням з використанням мідного шаблону (рис. 5.25 г).

Ремонт обода виконують за допомогою накладок, що приєднуються болтами або зваркою. Тріщини спиць і маточин заварюють.

Зношені маточини, шпонки і шліци ремонтують тими ж способами, що і вали. Отвори відновлюють втискуванням і обробкою під новий розмір із запресовкою і зваркою втулки.

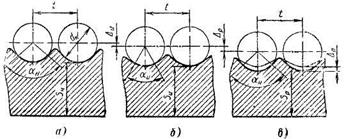

Барабани і блоки кранів не підлягають ремонту у випадках: а) зменшення первинної товщини стінки барабана більш ніж на 25%; б) зносу поверхні жолоба блоку більш ніж на 50% діаметру каната; в) наявність тріщин на циліндричній поверхні або маточині барабана і блоку; г) зменшення первинної товщини стінки жолоба блоку більш ніж на 10%. У інших випадках вантажні барабани і блоки кранів відновлюють проточуванням жолобків. Такий ремонт має на меті відновлення кута прилягання каната до жолобка aн (рис. 5.26), оскільки його зменшення при зносі до величини aи і пов'язане з цим підвищення питомого навантаження негативно впливають на роботу каната.

Рис. 5.26. Ремонт жолобків проточуванням: а - новий; б - зношений в - відремонтований проточкою [29]

|

|

|

При проточуванні міцність барабана має бути перевірена розрахунком у зв'язку із зменшенням товщини стінки Sр на величину Du+Dр. Проточуванням жолобків ремонтують також канатоведучі шківи ліфтових лебідок. Зношені жолобки сталевих барабанів лебідок, а також шківів і блоків ліфтів, підвісних канатних доріг і інших ПТМ з канатними системами дозволяють відновлювати автоматичним наплавленням під шаром флюсу або вібродуговим наплавленням. Допускають також заварювання місцевих відколів і некрізних тріщин в блоках. Зварку циліндрової частини барабана лебідки дозволяють за наявності на ній однієї тріщини. Наплавлення чавунних блоків і барабанів і заварку в них тріщин не дозволяють.

Гальма. Ремонт їх передбачає усунення наступних типових дефектів: а) биття поверхні гальмівного шківа, спотворення її форми, порушення посадки на валу і зносу паза шпонки; б) зносу гальмівних накладок; в) зносу в шарнірних з’єднаннях.

Робочу поверхню шківа відновлюють проточуванням за умови, якщо товщина обода після цього буде не менше 75% первинної. Після проточування поверхня шківа має бути термічно оброблена на потрібну твердість. Дозволяють відновлювати її вібродуговим або ручним наплавленням з подальшим проточуванням і термообробкою. Посадку на валу відновлюють проточкою на ремонтний розмір або іншими способами, розглянутими вище. Способи відновлення паза шпонки також аналогічні розглянутим.

Гранично зношені гальмівні накладки не ремонтують, а замінюють новими, приклепуючи їх латунними, мідними або алюмінієвими заклепками. Якнайкращим способом кріплення накладок є приклеювання термостійкими клеями, що майже удвічі підвищує довговічність.

Зношені отвори проушин важелів ремонтують розгортанням на новий (більший) ремонтний розмір, а валики виготовляють з відповідним збільшеним діаметром. Граничне збільшення діаметру - 7-10% початкового. Доцільні підвищення зносостійкості валиків хіміко-термічною обробкою (HRC 54-62), а також запресовка в отвори важелів термічно оброблених втулок з високою твердістю робочої поверхні.

Муфти. Ремонт зубчатих муфт, широко вживаних в ПТМ, аналогічний ремонту зубчатих передач. Він зводиться до відновлення зубчатого зачеплення і посадок напівмуфт на валах. Додатковою операцією є ремонт вузлів ущільнювачів з метою усунення витікання мастила. Ремонт втулково-пальчикових муфт пов'язаний з відновленням посадок маточин на валах і пальців - в отворах. Останні обробляють під новий ремонтний розмір і встановлюють пальці збільшеного діаметру. Пружні елементи при ремонті замінюють новими.

Ходові колеса. Їх ремонт має на меті відновлення розмірів зношених поверхонь катання і реборд. При малій кількості ремонтованих коліс застосовують ручне наплавлення, а на підприємствах з великим парком кранів - автоматичне наплавлення під шаром флюсу. Після наплавлення колеса обробляють на номінальний розмір і термообробляють. При великій твердості наплавленого металу (НВ 350-400) термообробку не роблять. Одне і те ж колесо можна ремонтувати наплавленням кілька разів. Ремонт можна виконувати і без розбирання механізму, що істотно здешевлює його.

Конвеєрні стрічки дорогі і дефіцитні. Їх ремонт дозволяє понизити потребу в нових стрічках. Типові дефекти гумовотканинних стрічок: місцеві пошкодження і смуговий знос обкладань, подовжні порізи, поперечні тріщини, пошкодження бортів, стиків і прокладок (тканинного каркаса). Ділянки з пошкодженим тканинним каркасом і поперечними тріщинами завдовжки понад 30% ширини стрічки, а також пошкоджені стики не ремонтують. Їх вирізують, обробляють нові стики і вулканізують. Великі за площею ділянки з пошкодженими (що відшарувалися, порваними) обкладаннями ремонтують методом гарячої вулканізації з попереднім видаленням старого обкладання і відповідною підготовкою оголеного місця. Тривалість вулканізації (в хвилинах) при температурі 138-143°С

, (5.4)

, (5.4)

де d - товщина обкладання. Невеликі пошкодження обкладань і каркаса ремонтують холодною вулканізацією.

Подовжні порізи, поперечні тріщини і наскрізні пошкодження ремонтують способом гарячої вулканізації.

Тягові ланцюги. Ремонт їх пов'язаний з усуненням наступних пошкоджень: зносу деталей шарнірів; порушення посадки валиків і втулок в пластинах; деформацій і зносу приєднаних деталей (скребків, пластин, ковшів і ін.); зносу і пошкодженні катків; пошкоджень сполучних ланок.

Деталі з тріщинами, зломами, зколами і іншими дефектами, що знижують міцність, відновленню не підлягають. Кількість їх зазвичай невелика. Валики і втулки пластинчастих ланцюгів мають односторонній знос і за відсутності інших дефектів їх можна використовувати повторно з поворотом на 180° щодо осі шарніра [19]. При цьому відновлюються кроки ланок, що подовжилися унаслідок зносу цих деталей. При ослабленні посадок валиків і втулок в пластинах міцність з'єднання може бути відновлена зваркою. Її можна виконати без розбирання ланцюга, виключаючи приварювання втулок втулково-роликового ланцюга, які вимагають розбирання на окремі ланки. Зношені деталі тягових пластинчастих ланцюгів великих розмірів доцільно відновлювати наплавленням з подальшою механо- і термообробкою. Прості шарнірні (безвтулочні) ланцюги гноєзбиральних транспортерів відновлюють наплавленням отворів

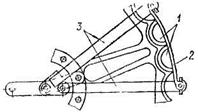

|

| Рис. 5.27. Пристосування для наплавлення зубів зірочок: 1 - мірні шаблони, 2 - коромисла; 3 – встановлювальні планки. |

пластин шийок валиків, які потім обробляють під потрібний розмір. Деталі, прикріплені до ланцюга (скребки, пластини і ін.), або замінюють новими, або ремонтують правкою без нагріву. Зірочки ремонтують при зносі зубів, отворів маточин і пазів шпонок. Зірочки з поламаними зубами не ремонтують. При односторонньому зносі зубів зірочку переставляють так, щоб робочою стала незношена їх сторона. Зуби з двостороннім зносом наплавляють з використанням мідних шаблонів. Правильність положення шаблонів забезпечується спеціальним пристосуванням (рис. 5.27), на якому вони закріплені. Метал, що наплавляється, заповнюючи простір між зубом і шаблоном, надає зубу правильну форму, не пристає до мідного шаблону. Ефективність ремонту зірочок істотно підвищує подальший газополум'яний гарт зубів. Маточини і пази шпонок зірочок ремонтують аналогічно зубчатим колесам.

Опорні ролики і катки, широко вживані в ПТМ, поступають в ремонт з наступними дефектами: знос обода, утворення на ньому лисок, порушення рухливості в підшипниках. Зношені поверхні кочення відновлюють наплавленням і подальшою механічною обробкою. Працездатність підшипникових вузлів відновлюють переребиранням, заміною дефектних підшипників кочення и ремонтом посадочних поверхонь.

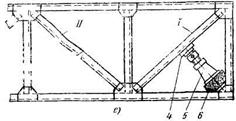

Рис. 5.28. Схема до ремонту металоконструкцій: а - ремонт елементу з тріщиною; б, в, г - накладення ромбоподібної, трикутної і коробчатої накладок; д - заміна дефектної ділянки, е - правка і заміна стрижньових елементів з дефектами, 1 – тріщинпа; 2 – отвір - деконцентратор; 3 - накладка; 4 - підкладка; 5 - домкрат; 6 - бруси; І - елемент, що підлягає правці; ТТ - елемент, що підлягає заміні вузлів відновлюють перегородкою, заміною дефектних підшипників кочення і ремонтом посадочних поверхонь.

Металеві конструкції. Характерними видами їх пошкоджень є руйнування зварних і заклепувальних з'єднань, деформації і тріщини в елементах, ослаблення болтових з'єднань з розробкою отворів під болти. Тріщить, раковини і інші дефекти швів мають бути вирубані на всій довжині дефектної ділянки і заварені знов. Повторна заварка без вирубки дефектного місця недопустима. Ослаблені заклепки мають бути зрубані і видалені. Отвори під нові заклепки розсвердлюють і встановлюють в них заклепки збільшеного діаметру.

Тріщини в листових елементах металоконструкцій ремонтують заваркою пошкодженої ділянки. Тріщину перед цим обробляють у напрямі її розповсюдження і додатково на 20-30 мм за її межі. Глибина і вид обробки залежать від товщини зварюваного металу. По кінцях обробки свердлять отвори (див. рис. 5.28) для попередження розповсюдження тріщини. У відповідальних місцях заварені тріщини підсилюють накладками товщиною в межах 0,6-0,7 товщини елементу. Шви накладок не слід розташовувати перпендикулярно до зусилля, що викликало появу тріщини. Вони повинні йти похило до нього.

Стрижньові елементи ремонтують заваркою тріщин, вирізуванням їх з одночасним накладенням ромбоподібних, трикутних, коробчатих клепаних накладок, вирізуванням дефектного і зваркою встик нової ділянки. Правку стрижньових елементів (підкосів, розкосів, стіййок і ін.) ведуть в холодному стані і з підігрівом. Незначні прогини (до 0,015 мм довжини) виправляють на місці без підігріву, наприклад за допомогою домкрата (елемент 1 на рис. 5.28 е), а при значній деформації або тріщині (елемент 11 на рис. 5.28 е)дефектний елемент замінюють новим.

Болтові з'єднання елементів металоконструкцій відновлюють розсвердлюванням зношених отворів на більший розмір і установкою болтів із збільшеним діаметром.

Електроустаткування і засоби автоматики. Ремонт електроустаткування і засобів автоматики виконують служби головного енергетика. Цей вид ремонту є окремою самостійною областю. Його здійснюють силами фахівців, що мають спеціальну електротехнічну підготовку. Тому питання ремонту електроустаткування і засобів автоматики в справжньому курсі не розглядаються.

|

|

|

|

|

Дата добавления: 2015-07-13; Просмотров: 1777; Нарушение авторских прав?; Мы поможем в написании вашей работы!