КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Реконструкция зоны ТО Сибайского АТП башавтотранс 3 страница

К5 - коэффициент корректирования в зависимости от количества

автомобилей на АТП (положение таб.12)

tco= LcoH* К2 * К5 (5)

t1 = t1H*K2*K5 (6)

t2= t2H=L2H*K2*K5 (7)

НЕФАЗ

tco=0,5*1*1,5=0,6

t'1= 3,4*1*1,15*=3,9

t'2=14,5*1*1,15=16,7

ПАЗ

tco=0,45*1*1,15=0,5

t'1= 2,5*1*1,15=2,9

t'2=10,6*1*1,15=12,2

2.2.5 Расчет величины трудоемкости общей и по элементной диагностики

Таблица 7

| Марка Авто | t'1 чел/ ч | t'2 чел/ ч | C1 % | C2 % | td1 чел / ч | td2 чел / ч |

| НЕФАЗ ПАЗ | 3,4 2,5 | 14,5 10,6 | 0,2 1,8 | 0,29 0,2 |

где С1. С2 -доля трудоемкости приходящееся на диагностические работы методические указания. С1=7%, С2=6%

НЕФАЗ

td1=3,4*7/ 100=0,2 чел/ ч

td2=14,5*2/ 100=0,29 чел/ ч

ПАЗ

td1=2,5*2 / 100=0,18чел/ ч

td2=10,6*2/ 100=0,2чел / ч

Таблица 8 - Корректирование межремонтного пробега

| Марка авто | LHкр км | К1 | К2 | К3 | L'кр км |

| НЕФАЗ ПАЗ | 0,9 0,9 | 0,9 0,9 |

L'кр = LHкр*К1 * К2 * К3 (8)

НЕФАЗ Lкр =300000*0,9*1*0,9=243000

ПАЗ Lкр =300000*0,9*1*0,9=243000

Поскольку автомобили на АТП делятся на не пошедшие капремонт А'и, и

Прошедшие А''и. Определяем средневзвешенную величину нормы межремонтного пробега

Lсркр =А'и* Lкр+0.8*А''и*Lкр/ А'u+ Аu'' (9)

НЕФАЗ Lсркр=25*243000+0,8 *12*243000 / 25+12=170494,4 км

ПАЗ Lсркр=4* 243000+0.8*2*243000/ 4+2=226800 км

2.2.6 Корректирование нормы дней, простоев ТО и ремонта на 1000 км пробега

Dmouou = dmouou* Ku (ср) , (10)

где Ku(ср)- коэффициент корректированный продолжительности простоя в ТО и ремонте.

К'u1 =0.7; К'u2 =1; К'u3 =1.2; К'u4=1,3

Кс р= К'u1*А'1+К'u2*А'2+К'u3*А'3+К'u4*А'4 , (11)

где А1 - количество автомобилей имеющих пробег до капитального ремонта 0,5

А2 - количество автомобилей имеющих пробег до капитального ремонта 0,75

А3 - количество автомобилей имеющих пробег до капитального ремонта

А4 - количество автомобилей имеющих пробег до капитального ремонта свыше 1

НЕФАЗ Ки(ср)=0,7*5+1*8+1,2*12+1,3*12/5+8+12+12=1,12 дн.

ПАЗ К и(ср)=0,7*2+1*1+1,2*1+1,3*2/2+1+1+2=1 дн.

НЕФАЗ dmo и mр = 0,55*1,12=0,6 дн/1000 км

ПАЗ dmo и mр=0,4*1=0,4дн/1000км

2.2.7 Корректирование удельной трудоемкости технического ремонта

Таблица 9

| Марка Авто | T чел/ч | К1 | К2 | К3 | К4 | К5 | t чел/ч |

| НЕФАЗ ПАЗ | 8,64 3,9 | 0,9 0,9 | 0,9 0,9 | 1,12 | 1,15 1,15 | 3,6 |

tТР =tТРH*К1*К2* К 3*К4(ср)*К5,

где К4 (СР) -коэффициент корректирования удельной трудоемкости

НЕФАЗ tHcd = 8.64*0.9*1*0.9*1.12*1.15=9 чел-ч/1000

ПАЗ tТР =3,9*0,9*1*0,9*1*1,15*=3,6 чел-ч/1000

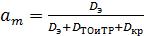

2.3 Определение величины коэффициента технического пробега

2.3.1 Коэффициент технической готовности по пробегу до капитального ремонта

(12)

(12)

где DЭ - дни эксплуатации за цикловой пробег

DЭ-= Lкр /t (13)

НЕФАЗ DЭ=170494,4 /150=1136,6 дн.

ПАЗ DЭ= 226800-150=1512 дн.

Dmo и mр = L/ 1000* dmo и mр (13)

НЕФАЗ Dmo и mр = 170494,4/1000*0,55=1136

ПАЗ Dmo и mр=226800/1000*0,45 =91 дн.

D - дни простоя в капитальном ремонте

Dпр=dпр+ dтранс (14)

dтранс - дни транспортировки до капитального ремонта

dтранс = dкр(0,15: 0,20)

НЕФАЗ dтранс =22*0,15=3,3 дн

ПАЗ dтранс =15*0,15=2,25

НЕФАЗ Dтранс =22+3.3=25.3 дн.

ПАЗ Dтранс =15+2.25=17.25

НЕФАЗ am = 1136.6/(1136,3+94+25,3)=1136/1255,6= 0,9 дн.

ПАЗ аm=1512/(1512+91+17,25)=1512/1620,25=0,9 дн.

2.3.2 Коэффициент использования автомобилей

аи =Dрг /365.аm. Ки, (15)

где, Dрг – дни работы в год

Ки – коэффициент использования автомобилей

Ки=95%

аи коэффициент использования технической готовности автомобилей

НЕФАЗ аи =365 /(365*0,9*0,95)=0,85

ПАЗ аи =365/(365*0,9*0,95)= 0,85

2.3.3 Определение годового пробега автомобилей

∑ Lr =365. Аи. lес.аи (16)

∑ Lr ∑ Lr

НЕФАЗ ∑ Lr==365. 37.150.0,85=1721887,6 км

ПАЗ ∑ Lr=365.6.150.0,85=279225 км

2.4 Определение ЕО в год

Nео = ∑ L /lес (17)

НЕФАЗ Nео =1721887,5/150=11479,2

ПАЗ Nео =299225/150=1861,5

2.4.1 Определение количества уборочно-моечных работ

Z умр – количество уборочно-моечных работ

Zум =1,1 * zео (18)

НЕФАЗ Zумр= 1,1*11479,2=12627,1

ПАЗ Zумр=1,1*1861,5=2047,6

2.4.2 Определение количества То- за год

N2 – количество ТО - 2 в год

N2 = ∑lr/ L2 (19)

НЕФАЗ N2=17211887.5-9520=177

ПАЗ N2 = 279225/9720=29

2.4.3 Определение количества То - 1 за год

N1 - количество ТО - 1 за год

N1 = ∑l2 / L2 –N2 (20)

НЕФАЗ N1 =1721887.5/2700-177=461

ПАЗ N1 =279225/2700-29=74

2.4.4 Определение общей диагностики в году

Nр1 –количество общей диагностики в год

Nр1 = 1,1 * N1 + N2 (21)

НЕФАЗ Nр1 =1.1*461+177=684

ПАЗ Nр1=1.1*74+79=110

2.4.5 Определение поэлементной диагностики в год

Nр2= 1,2*N2 (22)

НЕФАЗ Nр2=1,2*177=212

ПАЗ Nр2=1,2*29=35

2.4.6 Определение сменной программы по ТО и диагностики

Nсм Nсм 1 = N1/ DргСсм (23)

где Dрг – дни работы в году

Ссм - число смен= 1 см

НЕФАЗ Nсм = 461/365*1=1,3

ПАЗ Nсм = 74/365*1=0,2

Nсм1 – количество То-1 в году

Nсм2 - количество То - 2 в году

Nсм2 =N2/Dрг * Ссм (24)

НЕФАЗ Nсм2 = 177 /365*1=0,5

ПАЗ Nсм2=29/365*1=0,08

Nсмо1 - количество общих диагностик в году

Nсмв1= Nр1 /Dрг* Ссм (25)

НЕФАЗ Nсмв1=684/365*1-1,

ПАЗ Nсмв1=110/365*1=0,3

Nсмв2= Nр12/Dрг* Ссм (26)

НЕФАЗ Nсмв2=212/365*=0,6

ПАЗ Nсмв2=35/365*1=0,1

2.5 Определение годовой трудоемкости работ

Тупр - годовой трудоемкость уборочно-моечных работ

Тупр=tсо* Nупр (27)

НЕФАЗ Тупр =0,6*126277,1=7576,3 чел/ч

ПАЗ Тупр=0,6*7047,6=1023,8 чел/ч

∑ Т1 - годовая трудоемкость ТО-1

∑ Т1=(1,2*t1-t2)* N1 (28)

НЕФАЗ ∑ Т1=(1,2*3,4-0,2)*461=1788 чел/ч

ПАЗ ∑ Т1=(1,2*2,5-0,18)*74=209 чел/ч

Тв1=tв1 * Nв1 (29)

НЕФАЗ Тв1 = 0,2 * 684=136 чел/ч

ПАЗ Тв1 = 0,18 * 110= 19,8 чел/ч

Таблица 16 - Обще парковая трудоемкость работ по ТО и TP

| Модель основных автомобилей | Трудоемкость мо-ечн. работ (tм)(чел/ч) | Трудоемкость ТО-1 (t1) (чел/ч) | Трудоемкость ТО-2 (t2)(чел/ч) | Трудоемкость TP (tmр)(чел/ч) | Итоговая труд. По ТО и TP ∑Т)(чел/ч) | Трудоемкость вспо- мог. (Твсп) (чел/ч) |

| ПАЗ-3205 | ||||||

| НефАЗ-5299 |

2.6 Расчет численности ремонтно-обслуживающих рабочих и распределение их по специальностям и объемам работ

а) расчет штатного количества рабочих;

РШТ=Т/ФШТ(чел); Т=14001,17+12909,1+30943,4=57853,67.

РШТ=57853,67*0,28/1942=8,33 (чел);

Фшт - 1942 нормативные данные.

б) расчет штатного вспомогательного количества рабочих;

Рштвш =ТВСП/ФШТ(чел), (30)

РШТВСП =2 человека

а) расчет явочного количества рабочих;

РЯВ=Т/ФЯВ(чел). (31)

РЯВ=57853,67*0,28/2096=7,76 (чел);

2.7 Расчет количества постов в зоне ТО

Количество постов nТО, шт.

nТО = υn/R, (32)

где υn -такт поста, т.е. время обслуживания автомобиля на посту, мин.

υn = (T*60/Nr*Pп) + tn = 7517*60/1140*3 + 3=135 мин;

R-ритм производства, т.е. время одного обслуживания, мин.

R = TCM*CCM*60/NCM = 8* 1*60/12 = 40 мин

Тсм - продолжительность работы зоны ТО за одну смену, принимаем 8

часов;

Ссм - число рабочих смен в сутках, принимаем 1 смену;

NCM - сменная программа по техническому обслуживанию;

NCM= Мт/Дрг*Ссм = 1140/365* 1 = 3 воздействия.

nто= 135/40 = 3,3 =З пост

Подбор технологического оборудования

Технологическое оборудование существующего цеха

Таблица 17

| Наименование оборудования | Количество, шт. | Габаритные размеры | Общая площадь, м2 |

| 1.компрессор | 2500x1200 | ||

| 2. шлифовальный | 800x900 | 0,72 | |

| станок | |||

| 3. нагнетатель в | 400x400 | 0,16 | |

| сборе | |||

| 4. лебедка | 500x400 | 0,4 | |

| 5. домкрат гидрав- | |||

| лический | 1000x1000 | ||

| 6. кран-балка | 7500x400 | ||

| 7. верстак | 2000x500 | ||

| Итого | 10,28 |

Производственная площадь F, м2

F =Kn*fa *n, (33)

где F - площадь зоны ТО-1, м2

fa - площадь горизонтальной проекции автомобиля, м2, принимается

по автомобилю, имеющими большие размеры;

кп=3 - 4 - коэффициент плотности расположения постов;

n - количество постов в зоне ТО-1.

F= 4* 11*2,20*1 =96,8 м2

Площадь цеха Fцex,м2

Fцex=Кп *Fоб., (34)

Где кп =3 - 4 - коэффициент плотности расположения постов;

fo6 - площадь горизонтальной проекции технологического оборудования и организационной оснастки, м2.

F=4* 10,28=41,12 м2

Общая площадь ∑ Foбщ, м2

∑Fобщ=Fав+F (35)

∑Fобщ.= 96,8 + 41,12 = 137,92 м2

Технологическое оборудование проектируемого цеха

| Наименование оборудования | Количество, шт. | Габаритные размеры | Общая площадь, м2 | |

| 1.компрессор | 2500x1200 | |||

| 2. шлифовальный | 800x900 | 0,72 | ||

| станок | ||||

| 3. нагнетатель в | 400x400 | 0,16 | ||

| сборе | ||||

| 4. лебедка | 500x400 | 0,4 | ||

| 5. домкрат гидрав- | ||||

| лический | 1000x1000 | |||

| 6. кран-балка | 7500x400 | |||

| 7. верстак | 2000x500 | |||

| 8. стенд | ||||

| 9. переносной | ||||

| компрессор | ||||

| Итого | 12,94 | |||

Таблица 18

Производственная площадьF, м2

F=Kп*fa*n, (36)

Где F - площадь зоны ТО - 1, м2

fa - площадь горизонтальной проекции автомобиля, м2, принимается по автомобилю, имеющими большие размеры;

кп=3 - 4 - коэффициент плотности расположения постов;

n- количество постов в зоне ТО - 1.

F= 4* 11*2,20* 1=96,8 м2

Площадь цеха Fuex, м2

Fцех. Кп*fоб, (37)

Где кп =3 - 4 - коэффициент плотности расположения постов;

fo6 - площадь горизонтальной проекции технологического оборудования и организационной оснастки, м2.

F=4* 12,94=51,76 м2

Общая площадь ∑Foбщ, м2

∑Fобщ=Faв.+F (38)

∑Fобщ= 96,8+51,76 = 148,56 м2

2.8 Расчет естественного освещения

Световая площадь оконных проемов участка Fок, м2

Fок=Fпол*α, (39)

Где Fпол- площадь пола участка;

α - световой коэффициент, равный 0,3.

Fок=148,56* 0,3=44,57 м2

2.9 Расчёт искусственного освещения

Общая световая мощность ламп WОСВ Вт

WОСВ=R* Q*FЦЕХ, (40)

Где R - норма расхода электроэнергии, Вт/(м2 -ч), равный 15-20 Вт на 1м2 площади пола;

Q - продолжительность работы электрического освещения в течении года;

FЦЕХ - площадь пола цеха, м2.

WOCB=15*2100*148,56 =4679640 Вт год;WOCB=4679640/365=12820,9 Вт в день.

Подбор количества лампочек в цехеNЛАМ, ламп

NЛАМ=WОСВ/WЛАМ*t, (41)

Где NЛАМ- количество лампочек;

WЛАМ- мощность каждой лампочки;

t - продолжительность рабочего дня в часах.

NЛАМ=4679640/l00*24=19 ламп.

2.10 Расчёт вентиляции

W=V*K, (42)

Где W - производительность вентилятора;

V - объём помещения, м3;

К - кратность обмена воздуха.

W =742,8*5=3714 m3.

3 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

3.1 Экономическое обоснование

Обоснование экономической эффективности внедрения компрессора и стенда диагностики.

В целях рыночной экономики предприятия стремятся найти новые пути для повышения эффективности производства, повышения уровня рентабельности.

Главная задача ремонтного предприятия заключается в том, чтобы более полно удовлетворить возрастающие потребности в поддержании машин и оборудования в состоянии полной готовности к эксплуатации на базе интенсивного использования производственного потенциала и совершенствования технологии и систем управления в целях обеспечения ритмичной работы производства.

Целью данного раздела является обоснование экономической эффективности внедрения компрессора и стенда диагностики. Для этого необходимо определить и сравнить себестоимость проведения ремонтов до и после внедрения стенда, определить необходимый размер инвестиций, затраты на приобретение, монтаж и определить срок окупаемости.

3.2 Расчет затрат на техническое оборудование

Пояснение к таблице 19.

1) Стоимость оборудования;

2) Стоимость запасных частей берется в размере 3% от общей стоимости оборудования:

гр.6=тр.5*3%

3) Транспортные расходы принимаем:

гр.8=гр.7*15%

4) Заготовительные складские работы:

гр.9=гр.7*1,5%

5) Всего стоимость определяется суммированием:

гр.10=гр.7+8+9

6) Стоимость монтажа принимается:

гр.11=гр.10*5%

7) Сметная стоимость определяется суммированием:

гр.12=гр. 10+11

8) Малоценное быстро изнашиваемое оборудование принимается в размере 3,5 от общей сметной стоимости

Таблица 19

| Операции | Наименование оборудования | Количество единиц | Покупная цена | Стоимость запасных частей (руб) | Итого (руб) | Транспортные расходы (руб) 15% | Заготовительные складские работы (руб) | Всего стоимость (руб) | Монтаж оборудования (руб) | Сметная стоимость (руб) | |

| Единица | Общая | ||||||||||

| Стенд диагностики | |||||||||||

| Набор ключей | 463,5 | 46,35 | 3779,84 | ||||||||

| Компрессор | 5999,7 | 125994,7 | |||||||||

| МБО (3,5%) | 31639,3 | ||||||||||

| Всего | 939400,54 |

3.3 Расчет численности персонала

Пояснение к таблице 20

1) Номинальный фонд рабочего времени:

Нфрв=Кал-Вых-Празд, (43)

где Кал - календарное число дней

Нфрв=365-105-16=244 дн,

2) Полезный фонд рабочего времени:

Пфв=Нфрв-Няв, (44)

Где Няв - не явочные дни.

Нфрв=244-28-5-3=208дн

Таблица 20

| Наименование баланса | Периодическое производство |

| 1) Календарное число дней в году | |

| 2)Выходные дни согласно графику сменности | |

| 3)Праздничные дни в году | |

| 4)Номинальный фонд рабочего времени | |

| 5)Невыходов всего, в том числе по причине: - отпуск - дни нетрудоспособности - прочие неявки с разрешения администрации | |

| 6)Полезный фонд рабочего времени | |

| 7)Коэффициент списочного состава | 24/208=1,2 |

3.4 Расчет фонда

Таблица 21

| Наименование профессии | Списочный состав рабочих | Тарифный разряд | Фонд основной заработной платы | Фонд дополнительнойзар. пл. | Всего годовой фонд зар. пл. | |||||||

| Количество человеко часов | Часовая тарифная ставка | Заработная плата по тарифу | Доплаты | Итого | Фонд зар.пл. с учето район. коэфф. | |||||||

| Премия | Прочие доплаты | всего доплат | ||||||||||

| Слесарь | 2025,8 | 14,08 | 28523,3 | 14261,7 | 1996,7 | 16258,4 | 44781,7 | 5149,8 | 56647,8 |

Пояснение к таблице 21

1) Тарифный разряд берется по данным предприятия.

2) Количество человеко-часов:

Кчк= Пфрв * Пес * Псм, (45)

где Пфрв- полезный фонд рабочего времени;

Псс- коэффициент списочного состава;

Псм- рабочая смена.

Кчк=209* 1,2* 12=2025,8 чел.ч

3) Часовая тарифная ставка определяется по тарифной сетке в соответствии с разрядом рабочего;

4) Заработная плата по тарифу:

гр.6=гр.4*гр.5

гр.6=2025,8*14,08=28523,3 руб.

5) Доплаты:

- премия:

гр.7=гр.6*50%,

гр.7=28523,3*50%=14261,7 руб.

- прочие доплаты:

гр.8=гр.6*7,

гр.8=28523,3*7%=1996,7руб.

- всего доплат:

гр.9= гр.7+8,

гр.9=14261,7+1996,7=16258,4 руб.

6) Итого:

гр.10=гр.6+гр.9,

гр.10=28523,3+16258,4 =44781,7руб.

7) Фонд заработной платы:

гр.11=гр.10*Кр,

где Кр - районный коэффициент, равный 1,15 (зависит от места нахождения предприятия).

гр.11=44781,7 *1,15=51498 руб.

8) Дополнительная заработная плата 10% от суммы основной заработной платы с учетом районного коэффициента:

гр.12= гр.11*10%, гр.12=51498 *10%=5149,8 руб.

9) Общий фонд заработной платы:

гр.13=гр.11+гр. 12,

гр.13=51498+5149,8=56647,8 руб.

3.5 Социальные платежи

Единый социальный налог 26% от фонда оплаты труда:

ЕСН=56647,8 *26%= 14728,5 руб.

3.6 Материальные затраты

Материальные затраты (100%) от фондов оплаты труда: Смат=55837,7*100%=55837,7 руб.

3.7 Прочие расходы

Прочие расходы (50%) от фондов оплаты труда:

Спр=55837,7*50%=10050,8 руб.

3.8 Расчет амортизационных отчислений

Амортизационные отчисления 8% от стоимости приобретенного оборудования: 703000*8%=56240 руб.

3.9 Расчет калькуляции себестоимости

Таблица 22

| Наименование статей расхода | Статьи расходов (руб.) |

| 1) Расходы на оплату труда 2) Социальные платежи 3) Амортизация 4) Материальные затраты 5) Прочие расходы | 55827,7 14517,8 50397,9 10050,8 - |

| Цеховые расходы | 162324,9 |

| 6)Плановые накопления 12% от цеховой себестоимости | 19478,9 |

| Итого цеховые издержки | 181803,9 |

3.10 Оценка экономической эффективности инвестиции

Оценку экономической эффективности произведем с помощью метода дисциплинирования - метод привидения чистых доходов постоянному моменту времени метод базируется на определении следующих показателей:

1)Реальная ставка дисконтирования (Ер)

2)Чистый дисконтированный доход (ЧДД)

|

|

Дата добавления: 2015-07-13; Просмотров: 488; Нарушение авторских прав?; Мы поможем в написании вашей работы!